Углеродистые и легированные стали. Строение и свойства сталей

Лекция №7

Тема: УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ СТАЛИ. СТРОЕНИЕ И СВОЙСТВА СТАЛЕЙ. ВЛИЯНИЕ УГЛЕРОДА И ПОСТОЯННЫХ ПРИМЕСЕЙ НА СТРУКТУРУ И СВОЙСТВА СТАЛИ. КЛАССИФИКАЦИЯ СТАЛЕЙ ПО СОСТАВУ, КАЧЕСТВУ И СТРУКТУРНЫМ КЛАССАМ. ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА СТРУКТУРУ И ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В СТАЛИ. ТЕНДЕНЦИЯ РАЗВИТИЯ ПРОИЗВОДСТВА СТАЛИ

Углеродистой сталью называется сплав железа с углеродом, содержащим до 2% С и постоянные примеси: кремний до 0,5%, марганец до 1%, сера и фосфор до 0,05%. Элементы, специально вводимые в сталь при ее производстве в определенных концентрациях с целью повышения ее свойств называют легирующими, а сталь - легированной. Основным элементом, при помощи которого изменяются свойства стали является углерод. К числу наиболее часто используемых специальных легирующих элементов относятся Cr, Ni, Mo, V, Ti, W, Si и Mn. Свойства стали в значительной степени определяются тем, какие фазы образуются при сплавлении с легирующими элементами, в результате термической обработки. Основными структурными составляющими сталей являются феррит, аустенит, перлит, ледебурит, сорбит, троостит, бейнит и мартенсит. Легирующие элементы присутствуют в сталях в виде твердого раствора в железе, в виде карбидной фазы, в форме интерметаллидных соединений с железом, бором, азотом, кремнием и углеродом или между собой. Каждая структура определяется химическим составом и технологией стали, т.ж. зависят ее свойства. Обычно, сталь имеет плотность 7,6-7,9 г/см3, временное сопротивление растяжению от 800 до 3000 МПа, относительное удлинение от 5 до 12%, ударную вязкость от 10 до 160 Дж/см2.

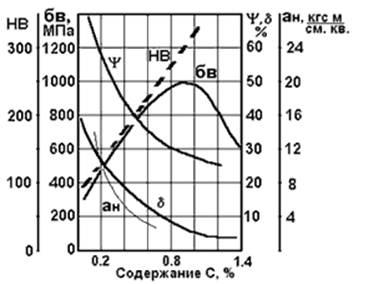

Влияние содержания углерода на основные механические свойства стали показано на рис. 33. С увеличением содержания углерода изменяется структура стали. Сталь, содержащая углерода меньше 0,8%, состоит из феррита и перлита, при содержании С, равном 0,8%, сталь состоит только из перлита, при увеличении содержания углерода более 0,8% в стали кроме перлита появляется вторичный цементит. Изменение химического состава приводит к изменению структуры стали и ее свойств. Увеличение содержания углерода приводит к повышению прочности и понижению пластичности. Приводимые механические свойства относятся к горячекатанным изделиям без термической обработки, т.е. при структуре перлит + феррит или перлит + цементит. С увеличением содержания углерода плотность изменяется незначительно от 7.85 до 7.7 г/см3, коэрцетивная сила, электросопротивление возрастают на от 3 до 18 Э. и от 0,12 до 0,23 ОМмм2/м, соответственно, при изменении С от 0,2 до 1,6%.

Хрупкой фазой в стали является цементит. Увеличение содержания углерода приводит в стали к образованию структур на основе перлита (феррит + цементит), в связи с чем при С = 0,8% прочность стали при растяжении начинает падать, а твердость продолжает увеличиваться. Для сохранения прочностных свойств стремятся получить не пластинчатый, а зернистый цементит после термической обработки.

Постоянными примесями в стали считают марганец, кремний, фосфор, серу, а также газы (водород, азот, кислород). Обычно содержание их ограничивается верхними пределами: % 0,8 Mn; 0,5 Si; 0,05 S; 0,05 P.

Рис. 33. Влияние содержания углерода на механические свойства стали.

Марганец - вводят в сталь при раскислении для устранения вредного влияния закиси железа. Mn повышает прочность горячекатанной стали, прокаливаемость, упругие свойства. При содержании более 1,5% сообщает склонность к отпускной хрупкости. При содержании более 13% и выше придает стали аустенитную структуру, противоударную стойкость, высокую износостойкость. При нагреве способствует росту зерна.

Кремний - вводится для раскисления. Полностью растворим в феррите. Увеличивает прочность, износостойкость и придает антифрикционные и упругие качества. Более 2% - снижает пластичность. Повышает прокаливаемость, но увеличивает температуры закалки, нормализации и отжига.

Фосфор - Растворяясь в феррите, вызывает хладноломкость стали. При совместном действии С и Р (Р не более 1,2%) вызывается фосфидная эвтектика, плавящаяся при Т менее 1100оС. Фосфор - вредная примесь стали. Однако повышает обрабатываемость резанием и в присутствии меди повышает сопротивление коррозии.

Сера - нерастворима в железе, образует с Fe соединение FeS сульфид железа. Последний входит в состав эвтектик, плавящихся при 988оС. Наличие зерен хрупкой и легкоплавящейся эвтектики по границам зерен стали делает ее при температурах 800оС и выше (в районе температур красного каления) - красноломкой. В тоже время, сера повышает обрабатываемость резанием. Вредное влияние серы нейтрализуют введением марганца, образующего с ней сульфид MnS. MnS при горячей обработке давлением деформируется и создает продолговатые линзы - строчки. Их присутствие стали, как и других включений, в стали не допустимо для ответственных изделий. MnS стремятся перевести в шлак при плавке стали.

Водород, азот, кислород - растворяются в стали. Кислород и азот образуют твердые труднодеформирующиеся вредные включения. Водород вызывает флокены. А газы вообще - эффекты деформационного старения, снижающие усталостные характеристики (вязкость и порог хладноломкости). Неметаллические включения после обработки давлением создают - полосчатость (или строчечность), вызывающую сильную анизотропию свойств. Для устранения вредного влияния растворяющихся газов применяют вакуумную разливку стали и специальные приемы раскисления.

Классификация сталей по составу, качеству и структурным классам

В соответствии с современными стандартами углеродистые и легированные стали разделяют на: конструкционные легированные стали, стали обыкновенного качества, углеродистые качественные конструкционные стали, повышенной обрабатываемости (автоматные) стали, рессорно-пружинные стали, подшипниковые стали, углеродистые инструментальные стали, инструментальные легированные стали, литейные стали, коррозионностойкие стали, порошковые стали.

Множество сталей относится к группе машиностроительных материалов с повышенной и высокой прочностью. В этом случае стали разделяют на углеродистые и низколегированные стали, высокопрочные среднелегированные стали, высокопрочные высоколегированные (мартенситно-стареющие) стали. Легированные стали классифицируют по четырем признакам: по равновесной структуре, по структуре после охлаждения на воздухе, по составу, по назначению.

По содержанию углерода стали разделяются на малоуглеродистые до 0,2-0,2%, среднеуглеродистые и высокоуглеродистые стали 0,6-1,7% С.

По структуре - доэвтектоидные (феррит + перлит), эвтектоидные (перлит) и заэвтектоидные (перлит + цементит) стали.

По способу выплавки стали делятся на кипящую, полуспокойную и спокойную сталь. Слитки кипящей стали имеют в структуре большое количество газовых пузырей - результат раскисления стали в изложницах и выделения СО. Кроме того, различают стали на мартеновские, полученные в конвертерах и электропечах, в установках непрерывной разливки стали и т.п. Способ выплавки влияет на химический состав: содержание примесей и неметаллических включений, в итоге на качество стали.

Конструкционные стали (машиностроение) разделяются по технологическим признакам на цементуемые (С обычно не более 0,2%), улучшаемые (подвергающиеся ТО - улучшению) и автоматные стали.

По качеству: обыкновенного качества - углеродистая широкого применения, качественная - для деталей машин, рессор, пружин и т.д., высококачественную - с минимальным содержанием серы, фосфора, минимальным содержанием металлических включений.

Углеродистые стали классифицируют по назначению. Это стали: общего назначения Ст0, Ст1кп, СтГпс (ГОСТ 380-88), нелигированные для отливок 15л, 50л, 35л (ГОСТ 977-79), рессорно-пружинные 65, 70, 80, 85 (ГОСТ 1459-79), повышенной и высокой обрабатываемости резанием А11, А20, А30, А40Г (ГОСТ 1414-75), среднеуглеродистые пониженной прокаливаемости НИПРА, 50ПСТ, качественные конструкционные стали 05, 08, 10, 15, 55ПП, 60 (ГОСТ 1050-74).

2014-02-02

2014-02-02 3467

3467