ДЕОНТОЛОГИЧЕСКИЕ АСПЕКТЫ ОНКОЛОГИИ

Вопросы деонтологии особо актуальны и существенны в онкологии как в никакой другой области клинической медицины. Это в первую очередь, связано со все еще неполной ясностью в этиологии злокачественных новообразований (ЗН) и широко распространенным среди населения мнением о неизлечимости ЗН. Серьезной биоэтической проблемой, влияющей на линию поведения врача-онколога, является необходимость проведения у многих больных хирургической операции калечащего характера, а также своеобразная реакция почти всех больных ЗН, которые испытывают страх, узнав о диагнозе, причем по данным ряда исследований у 40-50% больных ЗН возникает депрессия. Деонтологические принципы и нормы должны соблюдаться на всех этапах общения врача и больного. Должен ли врач, заподозривший ЗН, сказать больному о своих подозрениях? Должен ли врач сообщать о характере заболевания пациенту, его родственникам и сослуживцам? Следует ли посвящать больного в детали выполненной операции и сообщать сведения о прогнозе?

В отношениях врача и больного никогда не должно быть шаблона: обязательное сообщение больному правды о его болезни столь же неоправданно, как и обязательное сокрытие правды. Содержание сообщения о болезни должно определяться характером и стадией заболевания, отношением больного к предлагаемым ему методам обследования и лечения, социальным и семейным статусом, а также характером и поведением больного. Безусловно, сообщение больному в поздней стадии заболевания о том, что помочь ему невозможно, равносильно смертному приговору и не может быть оправданным.

Литье в землю один из самых старых методов, поэтому не совершенен, занимает много ручного труда, но прост, универсален и почти не требует механизмов. Полученные этим методом отливки малокачественные, с большими припусками под последующую обработку, вследствие чего такой метод применяется в основном в единичном или мелкосерийном производстве для получения заготовок больших и сложных корпусов. В отливках возможно наличии газовых раковин.

Технология литья в землю заключается в следующем. Вначале по чертежу заготовки изготовляется её модель из дерева, гипса или силумина, представляющая только внешние очертания отливки, а в гипсовых или силуминовых формочках из специальных формовочных песчано-земельных смесей получают стержни, форма которых соответствует профилю внутренней поверхности заготовки. При помощи этих моделей стержней в земляных формовочных ящиках-опоках делают форму и заливают жидкий металл. После кристаллизации металла и остывания отливки опоки разнимаются, формовочная смесь высыпается и готовится под новую форму, а отливка высеивается от песчано-земельных масс и идет в работу.

Литье в кокиль или металлические разъемные формы многоразового использования нашло широкое применение в производстве из-за своей высокой производительности, простоты операции, малых необходимых для этого производственных площадей, низкой квалификации применяемого для этой операции труда, сравнительно простой и дешевой оснастки - разъемной формы. Металлические разъемные формы для этого литья изготавливают или из чугуна, или из качественных хромово-кремниевых сталей, что увеличивает срок службы таких форм в 5 раз по сравнению с чугунными. Форма собирается на рабочем столике и запирается клиновыми замками, после чего заливается металлом. После его застывания форма разбирается, отливка удаляется, а части формы смазываются и вновь готовы к следующей отливке. В одной такой форме можно получить до тысячи отливок из легкоплавных металлов: алюминиевых, магниевых, цинковых и медных сплавов. Заготовки получаются более качественные, чем при литье в землю, но все же должны иметь значительные припуски на поверхностях, возможно наличие газовых пор и раковин, шлаковых включений.

Данный метод литья нашел широкое применение в мелкосерийном и серийном производстве для получения толстостенных отливок небольшой величины и простых по форме по 12 квалитету точности. Поэтому почти все поверхности полученных литьем в кокиль заготовок должны быть, затем обработаны.

Литье в оболочковые формы или корочное литье является современным, прогрессивным методом литья, позволяющий намного снизить трудоемкость литейного процесса в серийном производстве и получить более качественные, чем в предыдущих методах, отливки из цветных и черных металлов.

В этом процессе применяются пластмассовые сборные формы разового пользования, элементы которых изготавливаются высокопроизводительным методом машинной прессовки из мелкозернистого песка-маршалита и связующего элемента - термореактивной пластмассы пуль-вербакелита. Элементы формы дорабатываются и склеиваются в единый элемент-форму, которая помещается вместе с аналогичными формами в земляные опоки и заливаются жидким металлом.

Для получения элементов формы в мелкосерийном производстве иногда применяют более простые и дешевые методы, какими являются, например, бункерный или метод прессования пневмодиафрагмой. Бункерный метод заключается в том, что на дно металлического бункера крепится алюминиевая модель части детали, форму которой надо получить. Модель периодически подогревается индуктором до 200°С и на неё засыпается формообразующая смесь в виде порошка, которая оплавляясь на нагретой модели спекается в требуемую форму. Неизрасходованная часть смеси идет на образование следующих форм.

Прессование в камере пневмодиафрагмой еще более универсальный метод, заключающийся в опрессовке сырой смеси на модели детали, помещенной на дне камеры. Модель покрывают смесью, камеру накрывают крышкой с резиновым мешком-диафрагмой, который при запуске сжатого воздуха заполняет всю камеру, прессуя форму. После опрессовки такая форма вынимается и спекается.

Литье в оболочковые формы, из-за меньшего теплоотвода, чем в предыдущих методах, позволяет лучшее заполнение её жидким металлом, что обеспечивает получение более качественных отливок.

Центробежное литье в приборостроении применяют для получения качественных отливок не содержащих пор и раковин, обеспечивающее лучшее заполнение формы жидким металлом, чем в предыдущих методах, когда он заполняется обычной свободной заливкой из ковша. Центробежное литье производится на специальных машинах, литейные формы на которых в момент заливки вращаются с большим числом оборотов и центробежная сила распределяет металл под определенным давлением. Литейные формы при этом методе могут быть или в виде кокилей (разъемных металлических форм многоразового использования), или в виде оболочковых пластмассовых форм. В последнем случае формы крепятся к одному литнику и помещаются во вращающуюся песчаную опоку. Сложность реализации метода заключается в трудоемкости установки таких форм на машинах.

Литье под давлением является одним из наиболее прогрессивных методов литья и широко применяется в приборостроении в серийном и массовом производстве для получения небольших по размерам, но сложных по форме, высококачественных отливок из легкоплавких цветных металлов - алюминиевых (Ал-2, Ал-4, Ал-9 и др.), магниевых (МП-5, №1-6), цинковых (ЦАМ4-Т, ЦАИ4-3 и др.) и латунных (ЛС59-1Л, ЛК80-ЗЛ).

Процесс литья по данному методу производится на специальных гидравлических машинах-полуавтоматах для литья под давлением с усилиями от 6 до 25 тонн в разъемные металлические формы. В приборостроении в основном применяются чехословацкие машины для литья под давлением серии "Pollak". Такие машины называют поршневыми, они бывают с горячей и с холодной камерой прессования.

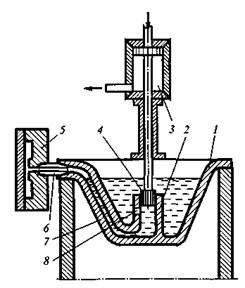

Машины с горячей камерой прессования применяют для отливки деталей из цинковых сплавов. Камера прессования таких машин расположена непосредственно в расплавленном металле (рис. 2). Металл из раздаточной печи заливается в подогретый тигель 1. При работе прессующего цилиндра 3 поршень 4 опускается, перекрывает отверстие 8, через которое расплавленный металл поступает в полость камеры 2. Под давлением поршня металл поднимается по каналу 7 и через мундштук 6 заливается в форму 5.

Если детали невелики по размерам, то для увеличения производительности, на одном литнике получают несколько отливок, расположенных лучеобразно и симметрично относительно литника.

|

Рис. 2. Схема литьевой машины с горячей камерой прессования.

В разъемную форму перед заливкой могут быть вставлены через специальные для этого случая отверстия стержни-знаки, что позволяет получить в отливке различные по величине и форме отверстия под различными углами к оси детали. При помощи таких стержней можно подать в полость формы арматуру - выполненные из сталей вкладыши, которые заливаются в отливку из цветных металлов и образуют с ней единую деталь, но более прочную и износостойкую в местах размещения арматуры. Таким образом, можно залить заготовку оси, полуоси, втулки, гильзы и т.п.

Процесс литья под давлением из-за хорошей заполняемости формы жидким металлом позволяет получать высококачественные отливки повышенной, в сравнении с другими методами, точностью (до 8-го, 9-го квалитета точности), хорошей чистотой поверхности (пятого - шестого класса шероховатости), по сравнению с другими методам, тонкими стенками отливки, требующие лишь незначительного числа дополнительных операций для калибровки или обработки особо точных поверхностей. Поэтому этот метод применяют дня отливок заготовок корпусов, рамок, кронштейнов, каркасов, шасси и других, сложных по форме деталей приборов.

Литье по выплавляемым моделям или точное прецизионное литье в керамические формы разового пользования широко используется в приборостроении для получения отливок сложной формы с большим числом поверхностей из трудно обрабатываемых металлов и сплавов. Из-за длительности цикла, большой трудоемкости и высокой доли ручного труда он рекомендуется в серийном и массовом производстве в особых случаях и позволяет получать отливки даже из жаропрочных металлов и сплавов.

Технологический процесс такого литья состоит из следующих циклов.

1. Вначале изготавливается модель-эталон готовой детали из легкой стали с точными и чистовыми поверхностями с размерами, учитывающими усадку отливаемого металла при его застывании.

2. По изготовленному эталону делают из легкоплавкого металлического сплава (обычно алюминиевого) разъемную пресс-форму и вставляют её в простой ручной или пневматический пресс-станок.

В этой форме прессуют модели деталей (копии эталона) из высокопластичных парафино-стеориновых смесей и помещают их для хорошего затвердевания в ванну с проточной холодной водой. Число таких моделей должно равняться необходимому числу отливок.

Модели группируют партиями на один литник из той же смеси, получая единый блок - "елочку". Число деталей в блоки определяется габаритами отливки, и их число может быть от 1 до 20 штук.

Полученный и просушенный блок с моделями опускают в раствор этилсиликата и жидкого стекла, а затем посыпают мелкозернистым порошком - маршалитом. Процессы окунания, посыпания и просушки в вытяжных шкафах повторяются несколько раз с увеличением каждый раз зернистости песка - маршалита.

Покрытые многими слоями песка и этилсиликата блоки располагают в песчаные опоки и помещают последние в термостаты, где происходит выплавление из форм парафино-стеориновых смесей. Затем формы прокаливают и обжигают, в результате чего они превращаются в керамические.

В керамические формы заливают жидкий металл и после его застывания формы разбиваются и выбрасываются, а отливки идут на обработку особо точных поверхностей и резьбонарезание.

Данный процесс обеспечивает сравнительно высокую точность отливок (до 9 квалитета), с хорошей чистотой поверхности (до 6 класса шероховатости), что позволяет намного сократить число механических операций.

2014-02-02

2014-02-02 1648

1648