Технологический цикл плавки стали

В кислородных конвертерах

Технологический цикл плавки стали

В КОНВЕРТЕРАХ И ДУГОВЫХ ПЕЧАХ

ТЕХНОЛОГИЯ ПЛАВКИ СТАЛИ

Табл.2 Геометрия ДНК в различных формах

Физика ДНК

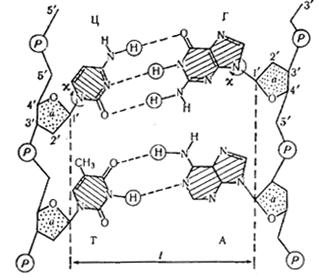

Рис.1. Схематическое изображение комплементарных пар А-Т и Г-Ц в ДНК;

Рис.2. Рентгенограмма ДНК.

К - кристалл; q1 и q2 - углы рассеивания дифрагирующих лучей; 1 – рентгеновская трубка; 2- фотопленка; 0-10 – слоевые линии.

| Соль ДНК | Влажность, % | Число звеньев на виток спирали | Шаг спирали, нм | Перемещение на один нуклеотид, нм | Поворот на нуклеотид, град |

| Na, A - форма | 2,82 | 0,255 | 32,7 | ||

| Na, B - форма | 3,46 | 0,346 | |||

| Li, B - форма | 3,37 | 0,337 | |||

| Li, C - форма | 9,3 | 3,10 | 0,332 |

Рис.3. Полиморфизм вторичной структуры ДНК (по П.Зенгбуку, 1982г.)

I - В-форма. II - А-форма: а - вид сверху, б -вид сбоку.

Рис.5. Суперспиральная кольцевая замкнутая форма

Рис.4. Кольцевая замкнутая форма ДНК.

Плавка стали в кислородном конвертере, после его осмотра по окончании предыдущей плавки, начинается с завалки лома и части извести. Для этого конвертер (рис. 4.1.) наклоняют в сторону загрузоч-ного пролета. С целью уменьшения возможности разрушения футеровки завалку организуют так, чтобы сначала в конвертер попадал легковесный лом, а затем тяжеловесный. На лом загружают часть извести – 30–60 %. Для равномерного распределения лома до или сразу после заливки чугуна конвертер наклоняют в сторону, противоположную завалочному пролету. Чугун заливают по возможности быстро в конвертер, наклоненный в сторону загрузочного пролета. После заливки чугуна конвертер выводят в вертикальное положение, в него опускают фурму и начинают продувку.

Рис. 4.1. Кислородный конвертер: 1 – корпус; 2 – опорное кольцо; 3 – рабочее про - странство; 4 – опорный узел; 5 – механизм поворота; 6 – кислородная фурма

При продувке давление кислорода перед соплами должно быть 1,1–1,3 МПа, что достигается при давлении его в кислородопроводе ≥ 1,6–1,8 МПа. По ходу продувки расстояние среза фурмы над уровнем спокойной ванны меняется. В начале продувки срез фурмы располагается высоко – 2–3 м над уровнем спокойной ванны в конвертерах емкостью 100–350 т, соответственно. Это, как будет показано ниже, способствует быстрому формированию шлака вследствие стремительного повышения содержания в нем оксидов железа. Через 2–4 мин от начала продувки, т.е. после устойчивого зажигания (интенсивного окисления углерода), фурма опускается до рабочего положения. Уровень ее среза при этом находится на расстоянии 0,8–2,0 м.

По ходу первой половины продувки в ванну присаживают несколькими порциями, для предотвращения образования крупных конгломератов, оставшуюся часть извести, а в середине продувки – плавиковый шпат. При получении необходимых состава и температуры металла продувку прекращают.

Применяют два способа окончания продувки:

1. С остановкой на заданном содержании углерода. Момент окончания продувки определяют по количеству израсходованного кислорода или времени продувки, по данным контроля состава отходящих газов, по показаниям автоматизированных систем управления плавкой.

2. С передувом до низкого содержания углерода (0,08–0,10 %) и последующим науглероживанием в ковше термоантрацитом, молотым коксом, порошком электродов, но не более, чем на 0,30 % углерода. Первый способ обеспечивает больший выход годного и целесообразнее, но технологически более сложный.

Металл выпускают через сталевыпускное отверстие (для ковша емкостью 350 т, например, диаметром 200–250 мм), обеспечивая минимальное поступление в ковш шлака.

Раскисление, легирование и, при необходимости, науглероживание металла производят в ковше при его сливе. Это позволяет устранить взаимодействие металла с окислительным конвертерным шлаком и таким образом избежать вторичного окисления, рефосфорации и повышенного угара раскислителей. Величина угара зависит от состава стали, а также окисленности и состава попадающего в ковш шлака.

При выплавке легированной стали никель, молибден, медь, не окисляющиеся при продувке металла кислородом, присаживают в конвертер. Окисляющиеся элементы дают в ковш, начиная присадки кусков содержащих их ферросплавов, размером не более 100 мм, при наполнении его металлом на 1/5 и заканчивая до подъема уровня металла на 3/4 высоты. При добавлении тугоплавких ферросплавов, в частности феррохрома, в количестве более 1,5–2 % от массы стали используют экзотермические ферросплавы, содержащие порошкообразный ферросплав и экзотермическую смесь порошков селитры, алюминия и ферросилиция. Применяют также жидкие лигатуры, содержащие в необходимой для данной стали соотношении раскисляющие и легирующие элементы.

При последующей внепечной обработке стали в ковше, необходимо по возможности предупредить попадание в ковш окислительного конвертерного шлака. Для этого чаще всего применяют плавающий шар. Такой шар делается металлическим, со штырями на поверхности. Эти штыри служат для закрепления наносимой на шар огнеупорной массы, которую после нанесения на шар обжигают. Шар, состоящий из металла и огнеупорной массы, имеет плотность, больше плотности шлака, но меньше плотности металла. Во время слива стали из конвертера шар вводят на поверхность жидкой ванны, по возможности над сталевыпускным отверстием. Там он плавает на границе раздела шлак-металл, немного погруженный в металл. При вытекании металла он перекрывает выпускное отверстие, отсекая шлак, который затем выливают отдельно в шлаковню.

При использовании внепечной обработки стали в ковше раскисление и легирование окисляемыми элементами обычно целесообразно производить во время или после такой обработки.

О технико-экономических показателях современного конвертерного производства можно судить по усредненным данным работы Японских заводов черной металлургии в последние годы XX в:

Доля чугуна в шихте 93,3 %

Расход кислорода 52,3 м3/т

Продолжительность плавки 38 мин

Производительность 320 т/ч

Разливка на МНЛЗ 93 %

Современная мощная дуговая печь (рис. 4.2.) используется, преимущественно, как агрегат для расплавления шихты и получения жидкого полупродукта, который затем доводят до нужных для требуемой стали состава и степени чистоты внепечной обработкой в ковше. Лишь сталь некоторых марок – быстрорежущую инструментальную, высоколегированную жаропрочную и т.п. – в ряде случаев выплавляют полностью в дуговой печи малой емкости по «классической» технологии с применением восстановительного периода после окислительного.

Рис. 4.2. Разрез рабочего пространства ДСП емкостью 100 т с водоохлаждаемыми панелями в стенах и своде

С использованием современной технологии, без восстановительного периода, применяют один из двух методов плавки: на углеродистой («свежей») шихте или переплавом легированных отходов.

Плавку на свежей шихте ведут с интенсивным окислительным периодом, в течение которого окисляются углерод, фосфор и другие элементы, присутствующие в металлической ванне и способные окисляться. Это позволяет весьма расширить возможность использования шихтовых материалов. Интенсивное окисление углерода в окислительный период, вызывающее перемешивание ванны, способствует развитию процессов дегазации, ее дефосфорации, десульфурации. Для стали обычного назначения после этого не всегда требуется вне-печная обработка.

Плавка в ДСП, после осмотра печи и ремонта пострадавших участков футеровки, начинается с завалки шихты. В современные печи шихту загружают сверху при помощи загрузочной бадьи (корзины). Расположение шихты в бадье предопределяет ее расположение в печи. Поэтому в бадье шихту укладывают в определенном порядке. Для предохранения подины от ударов крупными кусками шихты на дно бадьи загружают мелкий лом, в среднюю часть бадьи – крупную шихту вперемежку с кусками средних размеров, и по периферии – куски средних размеров. Для раннего шлакообразования в завалку вводят известь – 2–3 % от массы металлической шихты – на подину или на часть загруженной ранее шихты.

По окончании завалки в печь опускают электроды, и после включения тока начинают период плавления. В первые минуты этого периода, когда дуги открыты и расположены над горой металлолома, вызывая опасность перегрева свода и стен, работают на низком напряжении. Но через несколько минут, с проплавлением в шихте колодцев, экранирующих находящиеся в них дуги, переходят на максимальную мощность при максимальном напряжении на дуге. В период плавления это возможно вследствие большого тепловосприятия ванны, которому способствует то, что дуги горят непосредственно в твердой шихте, а боковое излучение дуг воспринимается стенками проплавленных ими колодцами, диаметром на 30–40 % больше диаметра электродов. По мере плавления колодцы исчезают. Поэтому для экранирования дуг вспенивают шлак. Делают это введением в окислительный шлак измельченных углеродистых материалов (кокса, лома электродов). В результате окисления углерода в шлаке образуются пузырьки СО, которые его вспенивают.

Наряду с задачей расплавления шихты в период плавления решают, в определенной мере, и задачу дефосфорации стали, степень которой больше при возможно низкой температуре ванны. Для этого количество руды и извести в завалку рассчитывают таким образом, чтобы к концу плавления иметь основность шлака (% CaO)/(% SiO2) ≥ 1,7, а содержание FeO в нем ≥ 12 %. Для возможно полной дефосфорации и предупреждения рефосфорации вследствие значительного повышения

температуры в следующий окислительный период, в конце плавления необходимо спустить часть шлака.

Окислительный период в современных мощных печах обычно весьма короткий – 15–20 мин. Его задачей является окисление до нужного содержания углерода, дефосфорация, нагрев ванны до требуемой температуры. Решается эта задача присадками в ванну извести и руды для быстрого повышения основности, окисленности шлака и его вспенивания. Ванну продувают кислородом, обычно при расходе его 0,4–1,2 м3/(т·мин).

С применением современной технологии с концом окислительного периода завершается и вся плавка. Способ раскисления стали выбирают в зависимости от последующей внепечной обработки. Возможны присадки в печь ферромарганца и ферросилиция, а затем, при выплавке хромсодержащей стали – феррохрома, с окончательным раскислением в ковше. При внепечной обработке в ковше-печи эти операции целесообразно перевести в ковш. В случае внепечной обработки в вакууме раскисление кремнием и алюминием, во всяком случае алюминием обычно целесообразно производить после вакуумирования.

Выпуск плавки из ДСП с последующей внепечной обработкой в ковше также необходимо производить с отсечкой шлака, с целью предупреждения попадания его в ковш. Из методов такой отсечки отметим наиболее надежный и распространенный выпуск через специальный выступ (эркер), расположенный в области заднего откоса печи. Уровень выпускного отверстия, закрытого запорным устройством, находится в нем несколько выше уровня подины печи. Для выпуска плавки в ковш, с помощью запорного устройства открывают выпускное отверстие, и сливают металл. При этом для поддержания постоянного уровня металла над отверстием печь слегка наклоняют. Когда в ковше оказывается необходимое количество металла, печь возвращают в исходное положение, предупреждая попадание в ковш шлака. После обслуживания выпускного отверстия его перекрывают затвором, который сверху засыпают огнеупорной смесью.

При плавке методом переплава легированных отходов возможность интенсификации плавления продувкой кислородом ограничена вследствие повышения угара легирующих. Поэтому такую продувку применяют только в конце плавления. По этой же причине ограничено использование железной руды для ускорения формирования шлака. Затруднено и вспенивание шлака, так как необходимое для окисления вводимого в шлак углерода большое количество оксидов железа вызывает повышенный угар легирующих. Это не позволяет работать в период плавления с длинными дугами на максимальных напряжении и мощности. В связи с этим для интенсификации плавления целесообразно использовать топливно-кислородные горелки, применение которых, согласно ряду исследований, не влияет на угар легирующих.

Плавку методом переплава проводят без окислительного периода, в результате чего некоторые легирующие элементы, главным образом хром, окисляются в незначительной степени и преимущественно остаются в металле. Это позволяет использовать легирующие элементы, имеющиеся в отходах. Однако отсутствие окислительного периода, при слабом развитии окислительных процессов во время плавления, затрудняет удаление фосфора, что требует применения достаточно чистой по фосфору шихты. Без кипения ванны, вызванного окислением углерода, прекращается дегазация стали и замедляется нагрев ванны. Поэтому на плавках методом переплава обычно проводят кратковременную продувку кислородом – переплав с частичным окислением и частичной сменой шлака. При этом окисляются кремний, углерод, железо, а хром, вследствие происходящего при их окислении повышения температуры, окисляется в незначительной мере.

Для достижения высокой степени усвоения легирующих из шихты после продувки кислородом шлак, содержащий оксиды хрома, марганца и других окисляющихся в процессе плавки элементов, поступивших с шихтой, необходимо раскислить. С этой целью измельченные раскислители (кокс, ферросилиций, алюминий) присаживают на шлак, находящийся в печи, перед выпуском или в ковш во время выпуска плавки.

Технология переплава легированных отходов предусматривает раскисление не только шлака, но и металла – предварительное в печи и окончательное в печи или в ковше. Вместе с тем, после выплавки стали по такой технологии используются разные способы ее внепечной обработки, в том числе вакуумная.

Описанная технология переплава легированных отходов применяется лишь в случае необходимости использования из этих отходов окисляющихся в процессе плавки элементов: хрома, марганца, вольфрама. Такие важные для производства легированной стали, как никель и молибден, в процессе плавки не окисляются. Поэтому, если требуется сохранить эти элементы, вносимые легированными отходами, процесс ведут как на углеродистой шихте.

Технология дополнительного легирования, до необходимого содержания легирующего элемента в металле, при плавке методом переплава, как и всего легирования при плавке на углеродистой шихте, зависит от сродства элемента к кислороду в термодинамических условиях плавки стали. Так как никель, молибден, кобальт, медь в сталеплавильной ванне практически не окисляются, их можно вводить в любой период плавки. При плавке в дуговой печи это обычно делают в середине завалки или в конце плавления. Окисляющиеся элементы – Si, Mn, Cr, Al, Ti, Zr, V, B – вводят в металл либо перед выпуском плавки, либо во время выпуска в ковш. В случае необходимости вакуумной обработки не раскисленной стали эти элементы, во всяком случае Al, Ti, Zr, присаживают после вакуумной обработки.

Важнейшие технико-экономические результаты работы современных ДСП характеризуется следующими показателями:

Расход электроэнергии 350–400 кВт·ч/т слитков

Расход электродов 1,2–2,0 кг/т

Расход кислорода 24–25 м3/т

Доля стали, разлитой на МНЛЗ 88,5–89,0 %

Выход слитков 91,5–91,8 %

Доля легированной стали 30–35 %

Доля стали, подвергнутой внепечной обработке 85 %

Плавка с восстановительным периодом применяется в некоторых старых цехах и при выплавке в малых печах стали некоторых марок, например быстрорежущей стали.

2014-02-02

2014-02-02 1358

1358