По мірі зношування шарнірів ланцюг витягується і відбувається значне провисання веденої вітки, що викликає пробуксовування ланцюга на зірочках або його сходу із зірочок. Регулювання натягування ланцюга відбувається пристроями, які аналогічні тим, що використовують для натягування паса, тобто переміщенням вала однієї зірочки, натяжними роликами або відтяжними зірочками.

Змащення ланцюга впливає на його довговічність. При швидкості ланцюга v<4 м/с використовують періодичне змащення ручною мазницею приблизно через кожні 7 годин. При v< 6 м/с використовують змащування мазилками - крапельницями.

Найбільш розповсюджено безперервне змащування зануренням в мастильну ванну на глибину висоти пластин. В потужних швидкохідних передачах використовують ц и р к у л я ц і й н е струйне змащування від помпи.

К.к.д. передачі залежить від втрат на тертя в шарнірах ланцюга, на зубцях зірочок і на перемішування мастила при змащуванні зануренням. При нормальних умовах роботи середнє значення к.к.д. ή = 0,92...0,96.

Рекомендації щодо конструювання ланцюгових передач

В приводах з швидкохідними двигунами ланцюгову передачу, як правило, встановлюють після редуктора.

1 Ведену гілку ланцюга рекомендується встановлювати знизу, щоб запобігти підхоплювання його ланок зубцями ведучої зірочки.

2Для забезпечення достатнього самонатяжіння ланцюга не варто робити кут нахилу лінії центрів до горизонту θ більше 60˚.

При θ >60˚ використовують відтяжну зірочку, яку встановлюють на відомій гілці.

3 Ланцюг в поперечному лерерізі не має гнучкості, тому вали ланцюгової передачі повинні бути паралельними, а зірочки розташовані в одній площині.

ЛЕКЦІЯ № 15 – ВАЛИ, ОСІ, ПІДШИПНИКИ (2години)

План

1 Загальні відомості про вали і осі

2 Загальні відомості про муфти

3 Загальні відомості про підшипники кочення

4 Класифікація і маркування підшипників кочення

1 Загальні відомості про вали і осі

Зубчасті колеса, шківи, зірочки й інші обертові деталі машин установлюють на валах або осях.

Вал призначений для підтримки сидячих на ньому деталей і для передачі обертаючого моменту. При роботі вал випробує вигин і крутіння, а в окремих випадках додатково розтягання і стиск.

Вісь — деталь, призначена тільки для підтримки сидячих на ній деталей. На відміну від вала вісь не передає обертаючого моменту і, отже, не випробує крутіння. Осі можуть бути нерухомими (див. мал.9) або обертатися разом з насадженими на них деталями (мал.1).

Малюнок 1 - Вісь візка

По геометричній формі вали поділяються на п р я м і (мал.2).колінчаті і гнучкі. Колінчаті і гнучкі вали відносяться до спеціальних деталей і в дійсному курсі не розглядаються.

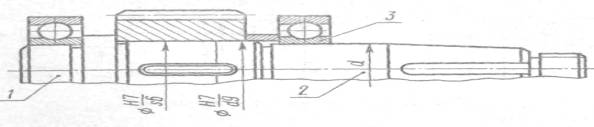

Малюнок 2 - Прямий ступінчатий вал (1- шип; 2- шийка; 3- підшипник)

Осі, як правило, виготовляють прямими (див. мал.1). По конструкції прямі вали й осі мало відрізняються один від одного.

Прямі вали й осі можуть бути гладкими (див. мал.9) або східчастими

(див. мал.2). Утворення ступіней зв'язане с різною напруженістю окремих перетинів, а також умовами виготовлення і зручності зборки.

По типі перетину вали й осі бувають суцільні і порожні. Порожній перетин застосовується для зменшення маси або для розміщення усередині іншої деталі.

3 Загальні відомості про підшипники кочення

Підшипники кочення (мал.1) являють собою готовий вузол, основним елементом якого є тіла кочення — кульки 3 або ролики, установлені між кільцями 1 і 2 і утримувані на визначеній відстані один від одного обоймою, називаної сепаратором 4. У процесі роботи тіла кочення котяться по доріжках кочення кілець, одне з яких у більшості випадків нерухоме. Розподіл навантаження між несущими тілами кочення нерівномірний (мал.2) і залежить від величини радіального зазору в підшипнику і від точності геометричної форми його деталей.

Малюнок - 1 Шариковий радіальний підшипник

В окремих випадках для зменшення радіальних розмірів підшипника кільця відсутні (мал.3) і тіла кочення котяться безпосередньо по цапфі і корпусові.

Малюнок 2 - Схема розміщення навантаження між тілами кочення в підшипниках

Підшипники кочення широко поширені у всіх галузях машинобудування. Вони стандартизовані і виготовляються в масовому виробництві на ряді великих спеціалізованих заводів.

Достоїнства

1. Порівняно мала вартість унаслідок масового виробництва підшипників.

2. Малі втрати на тертя і незначне нагрівання (втрати на тертя при пуску і сталому режимі роботи практично однакові).

3. Високий ступінь взаємозамінності, що полегшує монтаж і ремонт машин.

4. Мала витрата мастильного матеріалу.

5. Не вимагають особливої уваги і відходу.

6. Малі осьові розміри.

Недоліки:

1. Висока чутливість до ударних і вібраційних навантажень унаслідок великої твердості конструкції підшипника.

2. Малонадійні у високошвидкісних приводах через надмірне нагрівання і небезпеку руйнування сепаратора від дії відцентрових сил.

3. Порівняно великі радіальні розміри.

4. Шум при великих швидкостях.

4 Класифікація і маркування підшипників кочення

Підшипники кочення класифікують по наступних основних ознаках:

за формою тіл кочення (мал.4) — кулькові (а) і роликові, причому останні можуть бути з циліндричними (б), конічними (в), бочкоподібними (г), голчастими (д) і крученими (е) роликами;

по напрямку сприйманого навантаження — радіальні, завзят, радіальн і завзяті;

по числу рядів тіл кочення — однорядні і багаторядні;

по здатності самовстановлюватися — несамоустановлювані і самоустановлювальні (сферичні);

по габаритних розмірах — на серії. Для кожного типу підшипника при тому самому внутрішньому діаметрі маються різні серії, що відрізняються розмірами кілець і тіл качения.

Малюнок 4 - Тіла кочення підшипників

У залежності від розміру зовнішнього діаметра підшипника серії бувають: надлегкі, особливо легкі, легкі, середні і важкі.

У залежності від ширини підшипника серії підрозділяються на особливо вузькі, вузькі, нормальні, широкі й особливо широкі.

Підшипники кочення маркірують нанесенням на торець кілець ряду цифр і букв, що умовно позначають внутрішній діаметр, серію, тип, конструктивні різновиди, клас точності й ін.

Дві перші цифри праворуч позначають його внутрішній діаметр d. Для підшипників з d = 20...495 мм розмір внутрішнього діаметра визначається множенням зазначених двох цифр на 5. Так, підшипник 7309 має d = 45 мм.

Третя цифра праворуч позначає серію діаметрів особливо легка серія— 1, легка — 2, середня — 3, важка — 4 і т.д. Наприклад, підшипник 7309 — середньої серії діаметрів

Четверта цифра праворуч позначає тип подшип ника:

Кульковий радіальний 0

Кульковий радіальний сферичний 1

Роликовий радіальний з короткими циліндричними роликами 2

Те ж зі сферичними роликами 3

» с довгими циліндричними або голчастими роликами 4

» с крученими роликами 5

Кульковий радіально-упорний 6

Роликовий конічний 7

Кульковий упорний, шариковий упорно-радіальний 8

Роликовий упорний, роликовий упорно-радіальний 9

Приведений для прикладу підшипник 7309 є роликовим конічним.

П'ята або п'ята і шоста цифри праворуч позначають відхилення конструкції підшипника від основного типу. Наприклад, підшипник 7309 основної конструкції (див. мал.11) п'ятої цифри в позначенні не має, а аналогічний підшипник з бортом (див. мал.12) клеймується 67309.

Сьома цифра праворуч позначає серію ширини.

Цифри 2, 4, 5 і 6, що стоять через тире спочатку цифр в основного позначення підшипника, вказують його клас точності. Нормальний клас точності позначається цифрою 0, що не проставляється. Надвисоким класом точності є 2, а потім у порядку зниження точності випливає 4, 5, 6 і 0. З переходом від класу 0 до класу 2 допуск радіального биття знижується в 5 разів, а вартість збільшується в 10 разів. Приведений як приклад підшипник 7309 — нормального класу точності.

В умовній позначці підшипників можуть бути додаткові знаки, що характеризують зміну металу деталей підшипника, спеціальні технологічні вимоги і т.д.

Приклади позначень підшипників: 211 - підшипник кульковий радіальний, легкої серії з внутрішнім діаметром d = 55 мм, нормального класу точності; 6—405— підшипник кульковий радіальний, важкої серії з d = 25 мм, шостого класу точності; 4—2208— підшипник роликовий радіальний з короткими циліндричними роликами, легкої серії з d = 40 мм, четвертого класу точності.

ЛІТЕРАТУРА

1 Мовнин М.С., Израелит А. Б., Рубашкин А. Г. Основы технической механики:- Л.: Машиностроение, 1982. – 288с.

2 Мовнин М.С., Израелит А. Б., Рубашкин А. Г. Руководство к решению задач по технической механике:- М.: Высшая школа, 1977. – 400с.

3 Мовнин М.С., Израелит А. Б., Рубашкин А. Г. Основы технической механики: - Л.: Машиностроение, 1973. - 576с.

4 Эрдеди А.А., Аникин И.В., Медведев Ю.А. Техническая механика: - М.: Высшая школа, 1980. – 446с.

2014-02-03

2014-02-03 389

389