Трудоемкость изготовления изделия РЭС (обозначается Ти) -основополагающий показатель технологичности. Базовый показатель технологичности в виде базовой трудоемкости обозначается Тиб и определяется на стадии ТЗ на опытную конструкторскую разработку, вносится в ТЗ и контролируется на следующих этапах проектирования изделия РЭС. Трудоемкость определяется в нормочасах (н. ч.).

После утверждения базовой трудоемкости, которая определяется

расчетным путем совместно с головными организациями, ее обычно называют лимитной трудоемкостью.

Лимитная трудоемкость - это предельно допустимые затраты труда на производство изделия, прогнозируемые на стадии разработки эскизного проекта.

Проектная трудоемкость определяется на стадии разработки рабочего проекта. Директивная трудоемкость определяется при изготовлении установочной партии изделия.

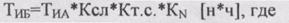

Трудоёмкость изготовления изделия на стадии технического задания:

ТИА - трудоёмкость изделия аналога;

Ксл. - коэффициент сложности - учитывает техническое совершенство изделия по сравнению с аналогом;

Кт.с. - коэффициент снижения трудоёмкости по сравнению с аналогом;

KN - коэффициент изменения трудоемкости при изменении программы выпуска изделия;

Ксл =f(PП/PA), где

Рп - число электрорадиоэлементов в разрабатываемом изделии;

РА - число электрорадиоэлементов в аналоге;

РП/РА=0. 2 - 2; Тогда Ксл=0. 34 -1. 2;

Кт.с=100/(100+Кп. т.)t, где

Кп. т. - планируемый среднегодовой рост производительности труда за период времени t;

t - период времени от начала проектирования до начала производства нового изделия РЭС;

KN=f(NA/NP), где

NA - программа выпуска изделия-аналога;

Np - программа выпуска разрабатываемого изделия РЭС;

NA/NP=1 - 50; Тогда KN=1 - 1. 66;

На стадиях разработки эскизного и технического проекта трудоёмкость определяется следующим образом:

Ти=Цп. ц*Нт*Кп [н*ч], где

Цп. ц. - утвержденная планово-условная цена нового изделия РЭС.

Нт - норматив времени трудоёмкости на один рубль цены. Кп - поправочный коэффициент, учитывающий тип производства (программу выпуска).

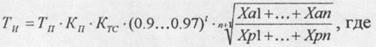

Более точных значений можно достичь при определении трудоемкости по методу сравнения с аналогом:

Тп - проектная (директивная) трудоемкость изделия-аналога;

Кп - поправочный коэффициент, учитывающий тип производства (программу выпуска);

Ктс - коэффициент снижения трудоёмкости;

t - количество лет от установленного срока до планируемого периода освоения;

Xal... Хаn - технические характеристики аналога;

Хр1... Хрn - технические характеристики разрабатываемого изделия РЭС;

периода ос-изделия РЭС;

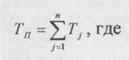

На стадии разработки рабочей документации, если имеется вся конструкторская и технологическая документация, трудоёмкость определяется очень просто:

Tj - трудоёмкость изготовления нового изделия РЭС по j-му виду работ.

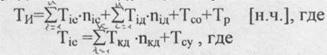

При большом количестве составных частей изделия трудоёмкость определяется следующим образом:

Tie - трудоемкость изготовления и сборки i-гo ДСЕ;

Ткд - трудоёмкость изготовления k-ой детали, входящей в состав i-й сборочной единицы;

nкд - число k-х деталей сборочной единицы;

Тсу - трудоёмкость узловой сборки;

nie - число ДСЕ в изделии;

Тiд - трудоемкость изготовления i-й детали;

niд - число i-x деталей;

Тс. о. - трудоёмкость общей сборки нового изделия РЭС;

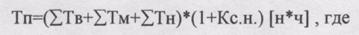

Тр - трудоемкость регулировочных и контрольно-испытательных работ при выпуске нового изделия. Проектная трудоёмкость:

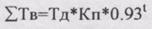

- суммарная проектная трудоёмкость ДСЕ,

- суммарная проектная трудоёмкость ДСЕ,

заимствованная из других изделий, где

Тд - директивная трудоёмкость ДСЕ;

t - количество лет (время) достижения директивной трудоёмкости;

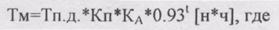

- суммарная проектная трудоёмкость модернизированных ДСЕ,

- суммарная проектная трудоёмкость модернизированных ДСЕ,

входящих в состав нового изделия:

Тп. д. - директивная трудоёмкость ДСЕ аналога;

КА - коэффициент, учитывающий сложность модернизации ДСЕ по

сравнению с аналогом;

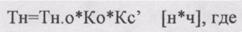

- суммарная трудоёмкость изготовления ДСЕ:

- суммарная трудоёмкость изготовления ДСЕ:

Тн. о. - трудоёмкость изготовления опытного образца ДСЕ;

Ко - коэффициент приведения трудоёмкости опытного образца к

трудоёмкости в установочной партии;

Кс' - коэффициент снижения трудоёмкости к серийному (массовому)

производству;

Кс. н. - коэффициент, учитывающий трудоёмкость работ по

комплексной сборке и настройке нового изделия РЭС.

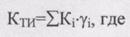

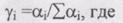

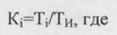

Комплексный коэффициент трудоёмкости применяется в тех случаях, когда требуется стимулировать какой-то вид работ. Чаще всего этот коэффициент определяется по второй методике. Комплексная трудоёмкость изделия:

Ki - относительная трудоёмкость различных видов работ (направлений технологии) при изготовлении нового изделия РЭС (заготовительные, формообразование, сборочно-монтажные, электромонтажные, регулировочные, испытательные и т.п.). Относительная трудоёмкость определяется соотношением:

Ti - трудоёмкость i-ro вида работ (направления технологии), затраченная на изготовление изделия;

Ти - общая трудоёмкость изготовления нового изделия.

Задавая в техническом задании на опытно-конструкторские работы базовое значение комплексного показателя трудоёмкости и внося более высокий приоритет тем видам технологий, которые в первую очередь требуется развивать на конкретном предприятии, мы тем самым будем способствовать внедрению наиболее прогрессивных методов, или способов производства РЭС.

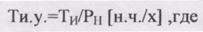

Удельная трудоёмкость изготовления изделия РЭС определяется как:

Общая трудоёмкость изготовления изделия [н*ч];

Рн - номинальное значение основного технического параметра изделия РЭС;

х - единица измерения основного технического параметра;

Например: Тиу=5н. ч. /1 мкВ=5н. ч. /мкВ.

Этот пример означает следующее: Чтобы повысить чувствительность конкретного радиоприёмника на определённом диапазоне на данном производстве, надо увеличить трудоёмкость, т. к. из формулы видим, что на 1мкВ мы затрачиваем 5 н*ч.

2014-02-13

2014-02-13 2909

2909