Механизированная проходка шурфов осуществляется грейферами, копателями шахтных колодцев, бурильно-крановыми машинами и буровыми установками (рис. 69–71).

Машинный или буровой способ проведения шурфов заключается в том, что с помощью агрегатов, снабженных шурфобурами или напорными грейферами, производится разрушение и подъем породы на поверхность без присутствия людей в забое выработки.

Шурфопроходческие установки делятся на специализированные, предназначенные только для бурения шурфов (КШК-30А, УБСР-25), или комбинированные (ЛБУ-50, КБУ-15, УКС-22М), которые могут быть использованы для бурения как шурфов, так и скважин. В некоторых случаях применяются и установки, предназначенные для бурения скважин, но с некоторыми незначительными переделками (УРБ-3АМ, УГБ-50М). Установлено, что специализированные установки целесообразно использовать при значительных объемах шурфопроходческих работ (свыше 1000 м в год). При малых объемах выгоднее использовать установки, которые в свободное от проходки шурфов время применяются для бурения скважин.

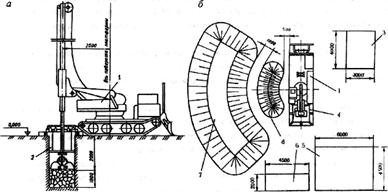

Рис. 69. Схема проходки устья шурфа установкой УГШН-15:

а – схема проходки; б – схема рабочей площадки. 1 – грейферная установка; 2 – инвентарная крепь; 3 – место для крепи КШП или КШИ; 4 – устьевая секция крепи; 5 – место раскладки проб; 6 – место для ГСМ; 7 – постоянный отвал; 8 – временный отвал

Производительность шурфопроходческих работ во многом зависит от способа подъема инструмента с разрушенной породой из шурфа. Практикуются три способа подъема и разгрузки породы:

а) разрушенная порода поднимается на поверхность в конце каждого рейса;

б) процессы разрушения и подъема совмещаются во времени;

в) разрушенная за несколько рейсов порода накапливается в призабойном аккумуляторе, после чего поднимается на поверхность.

При выборе способа подъема породы следует учесть следующие рекомендации:

– при глубине шурфов до 4–5 м наиболее рационально использовать шурфобуры, спуск и подъем которых производится с помощью ведущей трубы, т.е. подъем бура после каждого рейса;

– при глубине шурфов 10–15 м целесообразно применять скользящие шурфобуры, которые поднимаются после каждого рейса без разборки бурильной колонны;

– при глубинах шурфов, превышающих 15 м, − аккумулирующие скользящие шурфобуры.

Все существующие конструкции шурфобуров сгруппированы в 6 классов:

I – дисковые (ДБ); II – шнековые (ШБ); III – ковшовые (КвБ); IV – грейферные (ГБ); V – колонковые (КлБ); VI – аккумулирующие (АБ).

Дисковые шурфобуры представляют собой стальные диски диаметром, равным диаметру шурфа, с двумя радиальными прорезями, под которыми устанавливаются наклонные режущие ножи. В центре бура имеется опережающее долото в форме стальной треугольной пластины. Дисковые шурфобуры целесообразно применять при проведении мелких и средней глубины шурфов в рыхлых, малообводненных породах. Разгрузка их от породы производится за счет центробежных сил, возникающих при быстром вращении диска на поверхности. Для разгрузки может быть использован неподвижный отвальный лемех, который при вращении диска сгребает с него породу.

Шнековые шурфобуры представляют собой шнеки, имеющие в нижней части опережающее долото и режущие ножи. Шнеки могут быть однозаходные и двухзаходные. Первые предназначены для бурения шурфов в мягких и плотных породах, вторые – в рыхлых, сыпучих.

Ковшовые шурфобуры представляют собой полые цилиндры, снабженные в днище ножами и окнами. Наиболее рациональная область их применения – сыпучие и обводненные породы. При необходимости крепления шурфов одновременно с углубкой ковшовые буры снабжаются расширителями.

Грейферные двух- или трехчелюстные шурфобуры внедряются в породу под действием осевой нагрузки с одновременным вращением или без вращения. Область применения – породы, содержащие гальки, гравий и валуны.

Колонковые шурфобуры представляют собой полые цилиндры с двойными стенками. На кольцевом основании цилиндра располагается породоразрушающий инструмент в виде ножей, шарошек, пневмоударников или комбинированный – шарошек с пневмоударниками, шарошек с реактивными горелками. В зависимости от породоразрушающего инструмента определяется область применения колонковых шурфобуров: некрепкие породы (ножи), средней крепости (шарошки), крепкие породы (пневмоударники и комбинированный инструмент).

Аккумулирующие шурфобуры позволяют накапливать разрушающуюся в процессе бурения породу в аккумуляторе, расположенном в корпусе бура. Накопление породы в аккумуляторе может производиться циклично или непрерывно. Подающаяся к забою промывочная жидкость выносит часть породы на поверхность, а в аккумуляторе скапливаются только крупные частицы. Область применения аккумулирующих буров – неустойчивые породы, в том числе и при сильных водопритоках, при проведении шурфов большой глубины.

Грейферы, применяющиеся на проходке шурфов по системе привода, делятся на неприводные и приводные. Из первых в практике геологоразведочных работ наибольшее применение нашли одноканатные полиспасные механизмы; из вторых – моторные, гидравлические, электромоторно-гидравлические и пневматические, имеющие связь с поверхностным оборудованием через канаты, кабель-канаты, шлангоканаты или штанги.

При проходке шурфов в отложениях с крупнообломочными включениями наиболее эффективно применение грейферов с интенсифицирующими устройствами, в которых интенсификация достигается с помощью виброударных механизмов и напорных устройств или путем проворачивания грейфера в забое.

Виброударные механизмы могут иметь привод вибраторов:

– автономный (электрический, гидравлический, пневматический и др.);

– от звеньев грейфера (с жесткой кинематической связью вала вибратора со звеном грейфера или от гидроцилиндра, включенного в кинематическую цепь);

– аккумуляторный (гравитационно-пружинный, гравитационно-гидравличес-кий и др.).

Напорные устройства разделяются на два вида: с напором от стрелы или штанги и с напором от распорных призабойных механизмов.

К грейферным механизмам с интенсификацией при помощи проворачивания относятся грейферные буры. При одновременном приложении к грейферу осевой нагрузки и вращающего момента достигается повышение эффективности его работы.

У всех перечисленных типов грейферов движение лопастей может быть выполнено по двум схемам зачерпывания: "от себя" и "на себя''. Меньшие энергозатраты на углубку шурфов расходуются при движении лопастей "от себя", т.е. от центра к стенкам выработки, особенно при приложении вибрации и ударов. Главным рабочим органом для всех типов грейферных механизмов является грейферный ковш. От конструкции полуковшей или лопастей, в том числе рабочих элементов: лезвий, зубьев, элементов днища, стенок и т.д., – зависит работоспособность всего породоразрушающего инструмента. Эффективность внедрения лопастей в породу зависит также от конструкции рычагов, реек, тяг, элементов фиксации, входящих в общую компоновку грейферного механизма.

Канатные грейферы в основном применяются при проходке вертикальных горных выработок для механизации процесса погрузки взорванной породы в бадьи или непосредственно захвата и подъема ее на поверхность. В настоящее время известны только отдельные случаи прямого использования канатных грейферов для проходки шурфов в рыхлых породах с крупнообломочными включениями. Так, в Чехословакии разработана конструкция одноканатного грейфера ГД-5Р для проходки шурфов и скважин большого диаметра глубиной до 30 м в грунтах различной плотности, в том числе в гравийных отложениях.

Установлено, что эффективность применения в комплекте буровой установки УБСР-25 канатных грейферов с диаметром корпуса 600 мм и массой 500 кг во вращающихся обсадных трубах, вооруженных фрезерным башмаком диаметром 715 мм, выше, чем без их вращения, причем в сильнообводненной песчано-гравийной толще обеспечиваются лучшие условия проворачивания обсадной колонны и получается больший экономический эффект.

Опыт проходки шурфов грейферами в проворачивающихся обсадных трубах показывает следующие преимущества этого способа бурения по сравнению с другими:

– обеспечивается относительная простота обслуживания и эксплуатации; бурение можно вести на большие глубины без значительного увеличения затрат времени на спуско-подъемные операции;

– сохраняется начальный диаметр выработки, что приводит к минимальному расходу обсадных труб;

– интенсификация захвата и подъема породы на поверхность грейфером обеспечивает снижение затрат времени на проходку шурфа;

– одновременно с углубкой забоя возможно крепление выработки;

– облегчается постановка и извлечение обсадных труб.

При проходке шурфов грейферным инструментом в комплекте установки УБСР-25 в условиях разведки месторождений ПГМ в ПГО "Центргеология" получены следующие рейсовые скорости бурения, м/ч: по пескам – 1,2–1,4; суглинкам – 1,2–1,6; песчано-гравийному материалу – 0,8–1,2; песчано-гравийно-валун-ным породам – 0,2–0,4 и моренным глинам – 0,2–0,4.

Основные недостатки применения канатных грейферов – низкая эффективность проходки по песчано-гравийным отложениям с включениями валунов с крупным гравием более 50% и мощностью слоя более 0,5 м; осложнения, возникающие при проходке шурфов в сильнообводненных породах; невозможность проходки шурфов в валунном слое мощностью более 0,4–0,5 м; ненадежность работы конструкции грейферного инструмента при бурении скважин в валунах размером более 250 мм.

Технология проходки шурфов канатными грейферами с одновременным проворачиванием колонны обсадных труб (крепи) требует затрат большой мощности и применения оборудования большой массы. Для повышения эффективности работы канатных грейферов применяются различные по конструкции виброударные механизмы для интенсификации разработки пород. К интенсифицированным грейферам, применяющимся для проходки глубоких выработок и опускаемым в них на тросе, относятся распорно-напорные, а также моторные грейферы. Для их привода на забое выработок используют пневматическую, гидравлическую и электрическую энергию.

Канатные грейферы могут эффективно применяться в рыхлых породах с размером валунно-гравийных включений не более 200–250 мм практически на любые глубины. С их помощью проходятся шурфы глубиной 20–30 м.

В отечественной и зарубежной практике для проходки вертикальных горных выработок все большее применение находят напорные грейферы, внедряющиеся в рыхлые или взорванные крепкие породы под давлением. Они имеют сравнительно простую конструкцию, надежны в работе и обеспечивают высокую производительность. Рабочий цикл начинается со спуска ковша с раскрытыми полуковшами или челюстями в забой шурфа и вдавливания рабочих элементов (режущих кромок или зубьев) в породу. Подача инструмента на забой может осуществляться механическим (с помощью тросовой или цепной системы) или гидравлическим приводом, установленным на поверхностном оборудовании или рабочем инструменте в призабойной зоне. После вдавливания челюстей в породу забоя движение стрелы или штанги стопорится и включается механизм сведения челюстей. Внутрь полости ковша порода перемещается встречными потоками и прессуется (рис. 70).

|

|

Рис. 70. Грейферный механизм:

а – гидравлического типа ЦНИГРИ; б – с винтовым приводом (Япония)

Ковш поднимается на поверхность посредством стрелы или напорной штанги и разгружается раскрытием челюстей. После этого ковш возвращается к устью шурфа, спускается в забой и рабочий цикл повторяется.

Эффективность работы напорных грейферов в большой степени зависит от конструктивных особенностей ковшей и выбора оптимальных траекторий и режимов черпания породы в забое выработки. Наиболее соответствуют условиям проходки разведочных шурфов грейферы с механической и гидравлической системами перемещения напорных штанг и лопастей.

К механическим с винтовым приводом относятся грейферы, разработанные МГРИ, французской фирмой "Poclain", а также рядом фирм Японии и США. Их преимуществами являются простота изготовления, обслуживания и ремонта (рис. 70).

Напорные грейферы различных конструкций позволяют эффективно проходить шурфы в самых сложных условиях, в том числе в сильнообводненных рыхлых породах с включениями валунов размером более 200 мм.

В напорных грейферах с пневмо- и гидроприводом применяются схемы привода с одним общим для всех лопастей силовым цилиндром или индивидуальными приводами для каждой лопасти.

Последовательность технологических операций при работе распорно-напорных грейферов следующая: спуск в выработку, закрепление в призабойной зоне, внедрение и зачерпывание грунта, раскрепление и подъем на поверхность для разгрузки. Распорно-напорным грейферам свойственны все положительные и отрицательные качества канатных грейферов. Их преимуществом по сравнению с другими является возможность осуществления проходки выработок на значительные глубины. Причинами снижения производительности распорно-напорных грейферов служат дополнительные затраты времени на выполнение операций по закреплению стенок и распора грейфера в выработке.

Для повышения производительности проходки шурфов в рыхлых породах грейферному инструменту может быть сообщено вращательное движение поверхностным оборудованием (буровым станком или роторной приставкой к подъемному крану) или забойным двигателем (гидравлическим, пневматическим, электрическим).

Для расширения технологических возможностей напорных грейферных установок к их телескопической штанге может быть присоединен вращательный рабочий инструмент с погружным двигателем, как это предусмотрено в гидравлическом экскаваторе конструкции института "Гидропроект" и Всесоюзного НИИ строительного и дорожного машиностроения (А. с. N 647412).

Для проходки разведочных шурфов Тульским политехническим институтом разработана буровая установка вращательного бурения с погружным электроприводом (А. с. N 338644), снабженная грейферным буром с винтовым механизмом. Механизм служит для привода лопастей грейфера. При проходке выработок в различных горно-геологических условиях к нижнему концу винта посредством штыкового замка могут быть присоединены дополнительные буровые снаряды.

В крепких породах при необходимости применения буровзрывных работ к грейферному буру присоединяют бур-шнек. Шпур забуривают при правом вращении. Пробурив шпур, бур-шнек заменяют зарядным устройством, с помощью которого в шпуре помещают заряд ВВ.

После взрыва, предварительно отсоединив зарядное устройство, при помощи правого вращения и создания нагрузки за счет собственного веса и веса вращателя с телескопическим хвостовиком грейферный бур опускают и принудительно внедряют в разрушенную породу. Для закрытия лопастей бура привод переключают на левое вращение. После захвата породы бур поднимают на поверхность, где путем переключения на правое вращение открывают лопасти.

Макеевским инженерно-строительным институтом предложен оригинальный способ проходки выработок в плотных породах с использованием вращающего грейфера [10]. Разработанный для этой цели ковш грейфера оснащен "шнековым" якорем, помещенным симметрично в вертикальной плоскости между челюстями.

Челюсти устанавливают в забой и с помощью шнека ввинчивают в грунт якорь, который затем выдергивают. Вырванный грунт составляет объем наполнения грейфера за один цикл. Объем грунта можно регулировать изменением глубины погружения якоря.

В глине, суглинке или рыхлых гравийных отложениях шурфы проходят круглой формы при помощи шпателей шахтных колодцев, например КШК-30А, КШС-40М, и модернизированного копателя марки КШП-Ф-40А.

Этими агрегатами можно проходить шурфы диаметром 1230–1300 мм на глубину до 40 м.

Крепление стенок производится одновременно с проходкой шурфа металлическими или железобетонными кольцами.

В основе буровых машин лежит вращательный способ с периодическим подъемом бурового инструмента, заполненного разрушенной породой, на поверхность без подъема бурильных штанг. Агрегат КШК-30А (рис. 71) смонтирован на двухосном прицепе, на котором размещены двигатель, подъемная лебедка, мачта и механизм управления. Рама машины – укороченный прицеп У2-АПЗ. Мачта выполнена сварной из труб.

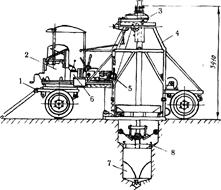

Рис. 71. Копатель шахтных колодцев КШК-30А:

1 – прицеп; 2 – двигатель; 3 – редуктор; 4 – мачта; 5 – лебедка;

6 – коробка передач; 7 – ковшовый бур; 8 – расширители

Буровой инструмент – сварной цилиндр диаметром 750 мм, в днище которого укреплены два режущих лезвия. Центральная часть шурфа разрушается пикобу-ром. Над корпусом бура имеются два ножа-расширителя, разбуривающие шурф до диаметра 1300 мм. Соединения бура с нижней штангой обеспечиваются наличием выступов.

Бурение шурфа производится следующим образом: при вращении бура режущие лезвия и пикобур разрыхляют грунт, который проходит через окно в дне бура внутрь. Одновременно ножи-расширители срезают грунт по верхнему контуру стенок и сбрасывают в бур.

После наполнения бура грунтом штанге дается обратный ход на пол-оборота. При подъеме бура ножи-расширители складываются, и бур свободно проходит внутри закрепленного участка шурфа. При выходе из шурфа открывается крышка бура и последний освобождается от грунта. За один цикл бур углубляется на 160–170 мм.

Копатель шахтных колодцев КШС-40М состоит из следующих основных узлов: базовый автомобиль "Урал-375Е", рама привода генератора, лебедка подъема бура, трехбарабанная лебедка, левый и правый конвейеры, подъемник, привод бура, собственно бур, буровой снаряд, вышка, захват обсадных колец, прицеп, гидросистема, электрооборудование. Установка оборудована специальной лебедкой для подъема обсадных труб. Для удаления породы от устья шурфа имеется ленточный конвейер производительностью 35 м3/ч; дальность выгрузки грунта 4 м.

Техническая характеристика копателей шахтных колодцев

| Тип машины | КШК-30А | КШС-40М |

| Диаметр шурфа, мм | 1200–1300 | |

| Максимальная глубина бурения, м | ||

| Частота вращения инструмента, с-1 | 0,18; 0,37 | 0,17; 0,33 |

| Основные размеры, мм: | ||

| длина | ||

| ширина | ||

| высота | ||

| Масса агрегата в комплекте, кг |

Хорошие результаты достигнуты при применении бурильно-крановой машины БКМ-483П, изготовленной Ростовским машиностроительным заводом. Она предназначена для бурения шурфов глубиной 3,8 м в породах I – IV категорий. Агрегат снабжен четырьмя короткошнековыми бурами диаметрами 0,3; 0,5; 0,8; 1,0 м. Обслуживается одним человеком. Была достигнута производительность при бурении шурфов диаметром 0,7 м – 440 м на машину в месяц, а при диаметре 0,4 м – 580 м. Район работ – юго-восток Забайкалья, горно-степная местность. Породы – делювиальные отложения на склонах и гребнях водоразделов состоят из суглинков, дресвяных глинизированных кор выветривания, щебеночных и глыбо-глинистых образований, относящихся по буримости к породам II – IV категорий.

2014-02-17

2014-02-17 4566

4566