Основные положения правил по расчету устройству и изготовлению

Требования, предъявляемые к конструкции химической аппаратуры.

Конструкция химического аппарата зависит от его технологического назначения, параметров процесса (давления, температуры), агрегатного состояния реагирующих веществ, способа выделения процесса (периодического или непрерывного), свойств конструкционных материалов и др.

Конструирование аппарата начинается с выбора его устройства, определение формы и основных размеров. Размеры аппарата определяются с помощью технологических и гидравлических расчетов, которые дают основные рабочие параметры: рабочий объем, поверхность теплообмена, фильтрации, контакта фаз и др. Результаты взаимно корректируются и находятся оптимальные варианты.

Конструкция аппаратов должна обеспечивать сравнительную легкость сборки и разборки и доступность при ремонтах.

После определения конструкции и основных размеров выбирается материал, и детально прорабатываются элементы конструкции. При конструктивной проработке учитывают прочность и надежность устройства. При расчете машин и аппаратов химического производства применяют запас прочности более высокий, чем в обычном машиностроении.

Конструкция должна быть достаточно простой, экономичной, отличаться небольшим удельным расходом материалов. Для уменьшения стоимости изготовления стремятся сделать изделие менее трудоемким. Одним из критериев стоимости изготовления является коэффициент стандартизации, учитывающий удельный вес стандартных узлов и деталей в данном изделии.

Конструкция должна быть транспортируемой.

Все сосуды с внутренним диаметром более 800 мм должны иметь для обслуживания люки-лазы диаметром не менее 400 мм. При наличии съемных крышек устройство лазов необязательно. Все устройства (мешалки, перегородки, змеевики и т.д.) мешающие внутреннему осмотру, должны быть съемными.

На аппараты оформляется специальный паспорт.

Неразъемные соединения стальных аппаратов выполняются в настоящее время почти исключительно с помощью сварки.

Типы сварных соединений.

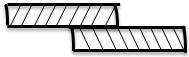

а) встык б) внахлест

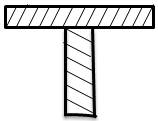

в) втавр

Тип сварного шва зависит от расположения листов, вида сварки и требований, предъявляемых к сварному шву.

Применяются соединения встык, внахлест, втавр.

Стыковой шов наиболее надежен и доступен контролю, поэтому он наиболее широко распространен в аппаратостроении. Сварка внахлест используется при изготовлении больших резервуаров, соединение втавр имеет место в случае приварки трубных решеток или рубашек к корпусу.

В большинстве случаев применяют дуговую электросварку.

Ручную сварку применяют при наложении коротких швов, а также при сварке труднодоступных участков. Во всех остальных случаях рекомендуется автоматическая или полуавтоматическая сварка под слоем флюса.

Сварка может быть односторонней или двухсторонней.

При большой толщине листа более предпочтителен двухсторонний шов, который и необходимо применять во всех случаях, когда внутренняя поверхность аппарата доступна для сварки.

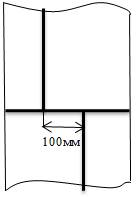

Конструкция аппарата должна обеспечивать удобный доступ к сварным швам. Продольные швы обечаек не должны являться продолжением один другого, а должны быть смещены один по отношению к другому на величину трехкратной толщины наиболее толстого листа, но не менее чем на 100 мм между осями швов. Установка люков на продольных швах не допускается.

Расположение сварочных швов на обечайке

2014-02-09

2014-02-09 639

639