Экскаваторы применяют с ковшом вместимостью 0,15–2 м3реже до 4 м3. Комплект сменного оборудования включает прямую и обратную лопаты, драглайн и грейфер. Кроме того, стрела, входящая в комплект драглайна и грейфера, может быть оборудована грузовым крюком или клином-бабой.

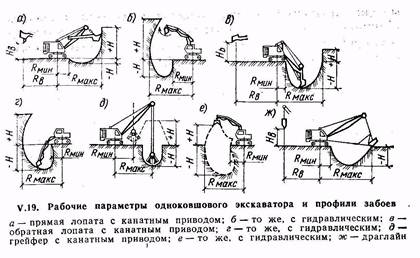

Основные рабочие параметры одноковшовых экскаваторов при разработке выемок, котлованов и траншей:

Основные рабочие параметры одноковшовых экскаваторов при разработке выемок, котлованов и траншей:

1. максимально возможная глубина копания – H,

2. высота копания +Н,

3. наибольший и наименьший радиусы копания на уровне стенки экскаватора Rмакс и Rмин,

4. радиус выгрузки Rв,

5. высота выгрузки Нв.

Рабочий цикл одноковшового экскаватора состоит из копания (заполнения ковша), перемещения к месту выгрузки, выгрузки в отвал или в транспортные средства и обратного хода в забой.

Забой – рабочая зона экскаватора, в которую входят:

– площадка, на которой находится экскаватор;

– часть массива грунта, разрабатываемого экскаватором с одной стоянки;

– площадка, на которой устанавливается транспорт под погрузку или размещается отвал грунта.

Геометрические размеры и форма забоя зависят от оборудования экскаватора и его параметров, размеров выемки, видов транспорта и принятой схемы разработки грунта. Оптимальная высота или глубина забоя должна быть достаточной для заполнения ковша экскаватора за одно черпание. Если высота забоя относительно мала, целесообразно использовать экскаватор совместно с бульдозером. Бульдозер разрабатывает грунт и перемещает его и рабочему месту экскаватора.

Экскаватор и транспортные средства должны быть расположены таким образом, чтобы средняя величина угла поворота экскаватора от места заполнения ковша до места выгрузки была минимальной, так как на время поворота стрелы может расходоваться до 70 % рабочего времени цикла экскаватора.

Выемка, образующаяся в результате последовательной разработки грунта при периодическом передвижении экскаватора в забое, называется экскаваторной проходкой.

Грунт разрабатывают:

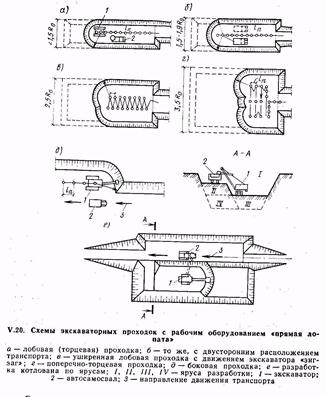

А) лобовым забоем – экскаватор разрабатывает грунт впереди себя и отгружает его на транспортные средства, которые подают к экскаватору по дну забоя.

В зависимости от ширины проходки лобовые забои подразделяются на узкие (ширина проходки менее 1,5 размера наибольшего оптимального радиуса резания R0), нормальные (ширина 1,5–1,9 R0 ), уширенные (при ширине 2–2,5 R0) и поперечно-торцевые (при ширине до 3,5 R0).

Ширина лобовых проходок В определяется по формулам:

для лобовой прямолинейной:

для зигзагообразной:

для поперечно-торцевой:

где Rо — оптимальный радиус резания экскаватора, м;

lП — длина рабочей передвижки экскаватора (обычно разность между максимальным и минимальным радиусами резания), м;

RC — радиус резания на уровне стоянки, м;

п — число поперечных передвижек экскаватора.

Средний угол поворота платформы экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях, может достичь 180°, что увеличивает время рабочего цикла и снижает производительность экскаватора. Поэтому способ лобового забоя используют ограниченно.

Б) боковым забоем – транспорт подается под погрузку сбоку выработки, благодаря чему значительно уменьшается угол поворота стрелы экскаватора при погрузке грунта в транспортные средства. Транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Ширину боковой проходки В определяют по, формуле

Выемки, глубина которых превосходит максимальную высоту забоя для данного типа экскаватора, разрабатывают в несколько ярусов. При этом нижний ярус разрабатывают аналогично верхнему, а автомашины подают к экскаватору таким образом, чтобы ковш наводился на кузов сзади. Трасса движения автомобиля в этом случае должна быть параллельной оси проходки экскаватора, но направлена в противоположную сторону.

Для въезда в котлован устраивают траншею с уклоном 10... 15° шириной до 3,5 м при одностороннем движении и до 8 м при двустороннем движении. Разработанный экскаватором грунт перевозят самосвалами, тракторами с прицепами, железнодорожными составами, гидравлическим транспортом, реже — ленточными конвейерами. В промышленном и гражданском строительстве грунт преимущественно перевозят автосамосвалами. Обычно в автосамосвал входит 3–6 ковшей грунта. Допустимый недогруз — 10 %, перегруз — 5%.

Массу грунта, погружаемого за один цикл работы экскаватора, G определяют по формуле:

где q — геометрическая вместимость ковша, м3;

— плотность грунта, т/м3;

— плотность грунта, т/м3;

Кр — коэффициент разрыхления;

Кв — коэффициент использования вместимости ковша (отношение объема грунта в плотном состоянии, разрабатываемого за один цикл, к геометрической вместимости ковша).

В зависимости от сменного оборудования применяют следующие экскаваторы:

1.  Экскаватор с прямой лопатой используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт.

Экскаватор с прямой лопатой используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт.

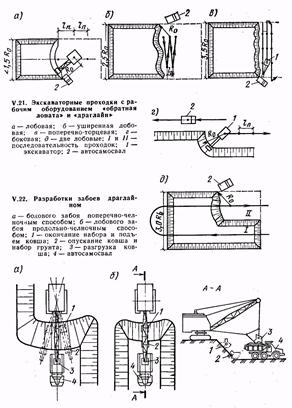

2. Экскаватор с обратной лопатой используют при разработке грунтов, которые находятся ниже уровня стоянки экскаватора, и преимущественно при рытье небольших котлованов и траншей. Поярусная разработка выемки при этом виде оборудования, как правило, не практикуется. Разработку грунта ведут ниже уровня стоянки экскаватора лобовым или боковыми забоями с погрузкой грунта в транспортные средства или укладкой в отвал.

3. Экскаватор-драглайн применяют для разработки грунтов, расположенных ниже уровня стоянки экскаватора (для рытья глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т.п.), а также для отделочных земляных работ при планировке площадей и зачистке откосов. Преимущество драглайна — большие радиусы действия (до 10 м) и глубина копания (до 12 м).

Разработку грунта драглайном осуществляют лобовыми и боковыми проходками аналогично экскаватору с обратной лопатой.

Так как ковш драглайна гибко подвешен, эффективными являются челночные способы работы — поперечно-челночный и продольно-челночный (рис. У.22). При поперечно-челночном способе автосамосвал по дну выемки подходит к месту загрузки и загружается попеременным черпанием ковша по обе стороны от кузова. При продольно-челночном способе грунт набирают перед задней стенкой кузова автосамосвалами и, подняв ковш, разгружают его над кузовом. Угол поворота экскаватора при погрузке по продольно-челночной схеме приближается к 0°, а при поперечно-челночной — к 15... 20°; при этом продолжительность разгрузки уменьшается за счет того, что ковш опорожняется без прекращения поворотного движения экскаватора в момент проноса ковша над кузовом машины.

Так как ковш драглайна гибко подвешен, эффективными являются челночные способы работы — поперечно-челночный и продольно-челночный (рис. У.22). При поперечно-челночном способе автосамосвал по дну выемки подходит к месту загрузки и загружается попеременным черпанием ковша по обе стороны от кузова. При продольно-челночном способе грунт набирают перед задней стенкой кузова автосамосвалами и, подняв ковш, разгружают его над кузовом. Угол поворота экскаватора при погрузке по продольно-челночной схеме приближается к 0°, а при поперечно-челночной — к 15... 20°; при этом продолжительность разгрузки уменьшается за счет того, что ковш опорожняется без прекращения поворотного движения экскаватора в момент проноса ковша над кузовом машины.

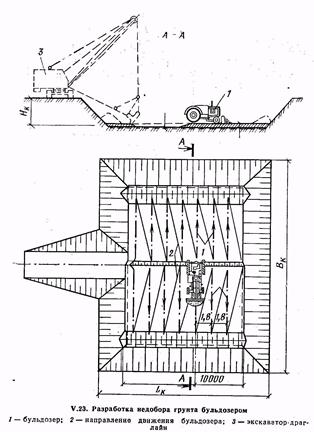

4. Экскаватор-грейфер применяют для рытья колодцев, узких глубоких котлованов, траншей и подобных сооружений, особенно в условиях разработки грунтов ниже уровня грунтовых вод. Этими машинами отрывают котлованы и траншеи на глубину, несколько меньшую проектной, с оставлением так называемого «недобора». Слой недобора (5.., 10 см) оставляют для того, чтобы избежать повреждения основания и не допускать переборов грунта.

Для повышения эффективности работы экскаваторов применяют скребковый нож, насаженный на ковш экскаватора. Это приспособление позволяет механизировать операцию по зачистке дна котлованов и траншей и вести их с точностью до ±2 см, что исключает необходимость ручных доработок.

Для разработки недобора грунта применяют также бульдозер. Бульдозер перемещает грунт к нижней бровке котлована челночным способом при рабочем ходе в одном направлении и оставляет защитный слой толщиной 4... 5 см, который зачищается вручную перед устройством фундаментов. Толщина стружки грунта, срезаемого бульдозером за один проход, не превышает 5... 6 см. Число проходов бульдозера устанавливается по месту (рис. V. 23.).

экскаваторы непрерывного действия:

Наиболее распространены экскаваторы продольного копания (для разработки траншей).

Рабочий орган этих экскаваторов – ковшевая цепь (транши глубиной до 3,5 м в основном с вертикальными стенками) или ковшевой ротор (траншеи глубиной до 2,5 м, преимущественно с откосами).

На ковши ротора устанавливают откосники. Ковши наполняются грунтом при движении их вверх по наклонной или криволинейной поверхности разрабатываемой выемки. Опорожняются ковши в момент достижения ими наивысшей точки их траектории, где они опрокидываются. Высыпающийся из них грунт попадает на ленточный конвейер, доставляющий его на погрузку в транспортные средства или в отвал.

Разработку грунта:

-поверхность земли по трассе траншеи планируют бульдозером (ширина спланированной полосы должна быть не менее ширины гусеничного хода экскаватора.

-разбивки оси траншеи

-рытье траншеи ведут навстречу траншеи.

2014-02-24

2014-02-24 4652

4652