Техническое задание на проектирование приспособлений.

Основные принципы проектирования сварочных приспособлений.

Выбор сварочных приспособлений.

Выбор и разработка приспособлений – один из этапов технологической подготовки производства новых изделий. Разработка и конструирование приспособления или его модернизация производится на основе:

- изучения чертежей и ТУ на сварную конструкцию;

- разработки или изучения технологического процесса изготовления изделия;

- анализа производственной программы выпуска изделий;

- технико-экономического обоснования лучшего варианта приспособления из числа возможных.

1. Собираемое под сварку изделие обычно состоит из большого числа различных деталей. Их установка ведется последовательно, а фиксирование осуществляется независимо друг от друга. Они закрепляются либо прижимами, либо прихватками и прижимами.

2. Некоторые детали приспособлений подвержены действию высоких температур.

3. Приспособления должны уменьшать деформирование деталей и конструкций, вызываемое температурным воздействием при ведении процесса сварки.

4. В процессе эксплуатации сварочные приспособления не должны воспринимать какие-либо внешние силы, кроме усилий от зажимов, собственной массы и массы изделия.

5. Для некоторых конструкций необходимо учитывать возможность некоторого свободного перемещения деталей и приспособлений.

6. При недостаточном закреплении в процессе сварки возможно раскрытие стыков, увеличение зазоров, изменение превышения кромок и других параметров соединения, собранного под сварку.

7. Для улучшения качества соединений и наибольшей производительности сварочные приспособления часто проектируются поворотными.

Техническое задание на проектирование или модернизацию приспособлений должно обобщить все основные требования, предъявляемые к приспособлению и отдельным его элементам. Оно оформляется по общепринятой форме, подписывается и утверждается в установленном порядке.

В техническом задании приводятся следующие сведения:

- Наименование приспособления.

- Назначение приспособления.

- Технические требования.

- Технологический процесс с подробным описанием операций, выполняемых на данном приспособлении или с его помощью.

- Дополнительные технические требования, характеризующие режим работы приспособления; возможность его наладки; степень механизации и автоматизации; надежность; унификацию и стандартизацию; связь с другими приспособлениями; климатические условия эксплуатации; требования к маркировке и упаковке.

- Экономические показатели от использования приспособления (смежная стоимость, годовой экономический эффект и др.)

- Рабочие чертежи сварной конструкции (изделия).

- Чертежи заготовок с размерами.

- Принципиальная схема приспособления.

- План цеха с разрезами и сеткой колонн с указанием направления движения изделий, подъемно-транспортных средств цеха и мест расположения энергоносителей.

- Данные об аналогичных приспособлениях, применяемых на монтажных площадках и в цехах при сварке и о конструкциях специальных и групповых приспособлений, применяемых на других заводах для изготовления аналогичных сварных изделий.

Базированием называют определение положения деталей в изделии относительно друг друга или изделия относительно приспособления, рабочего инструмента, технологического сварочного оборудования (сварочной дуги, пламени горелки).

При проектировании сборочно-сварочных приспособлений чаще всего приходится иметь дело с установочными базами.

Установочной базой следует считать каждую поверхность детали, которой она соприкасается с установочными поверхностями приспособления. Благодаря контакту с этими поверхностями деталь (узел) получает строго определенное положение относительно приспособления или сварочного оборудования.

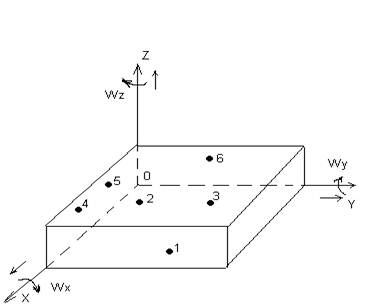

Любое твердое тело имеет 6-ть степеней свободы: перемещение в направлении 3-х координатных осей x,y,z и вращение (поворот) относительно этих же осей Wx (омега), Wy, Wz.

Для базирования любой детали требуется выполнить правило 6-ти точек: чтобы придать детали вполне определенное положение в приспособлении, необходимо и достаточно иметь 6-ть опорных точек, лишающих деталь всех шести степеней свободы.

Силовое замыкание с помощью прижимов, как правило, предусматривает для предупреждения смещения деталей в результате температурного расширения металла от случайных нагрузок и от собственной массы.

При установке деталей недопустимо использовать более 6-ти опорных точек. Лишние опорные точки препятствуют правильной установке детали, при закреплении ее положение нарушается.

Поверхность детали с 3-я опорными точками называется главной базирующей (ГБ); боковая поверхность – с 2-я точками – направляющей; торцевая поверхность с одной точкой – упорной.

2014-02-24

2014-02-24 2710

2710