Это наиболее эффективный процесс обработки металлов давлением.

Прокатке подвергают 90% всей выплавляемой стали и большую часть цветных металлов.

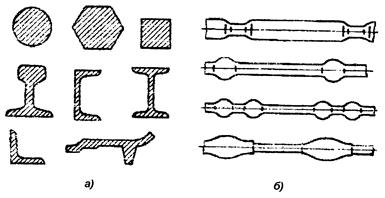

Форма поперечного сечения прокатного изделия (рис. 4.3) называется его профилем. Толщина и форма сечения прокатного изделия по длине может, как оставаться постоянной, так и периодически изменяться (периодический прокат).

Рис. 4.3. Профили сортового проката (а) и примеры периодического проката (б).

Совокупность различных профилей разных размеров, выпускаемых промышленность,называется сортаментом. Профили сортового проката подразделяют на две группы: простой геометрической формы и сложной - фасонной формы.

Листовую сталь разделяют на толстостенную (4 - 160 мм) и тонкостенную (4 -1,2 мм) и жесть (менее 1,2 мм). Броневые плиты имеют толщину до 550мм.

Основное оборудование прокатки – прокатные станы, главным элементом которых являются прокатные клети, где происходит деформирование и перемещение заготовки посредством воздействия на нее вращающихся валков.

Взаимное расположение валков и заготовки, форма и число валков могут быть различными.

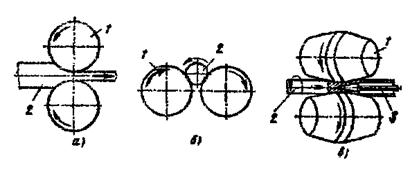

Выделяют три основных вида прокатки (рис.4.4): продольную, поперечную и поперечно-винтовую.

При продольной прокатке (рис.4.4,а) заготовка 2 деформируется междудвумя валками 1, вращающимися навстречу друг другу, и перемещается перпендикулярноосям валков.

1 – валки; 2 – заготовка; 3 - оправка

Рис. 4.4. Основные виды прокатки; а – продольная; б – поперечная;

в – поперечно-винтовая

При поперечной прокатке (рис.4.4, б) валки 1, вращающиеся в одном направлении, придают вращение заготовке 2, которая перемещаясь вдоль оси валков и деформируется (улучшение цилиндричности поверхности, накатка резьб и т.д.).

Поперечно-винтовая прокатка (рис.4.4, в) является основным способом для первой операции изготовления бесшовных труб (прошивки - выполнения отверстия в заготовке круглого сечения ). Эту операцию выполняют в горячем состоянии на прошивочных станах. Наибольшее применение получили прошивочные станы с двумя бочкообразными валками 1, оси которых расположены под углом 4° - 14°. Заготовка 2 получает поступательное и вращательное движение, при этом в заготовке возникают радиальные растягивающие напряжения, которые вызывают течение металла от центра в радиальном направлении и облегчают прошивку отверстия оправкой 3, установленной на пути движения заготовки.

Обязательным условием осуществления прокатки является наличие контактного трения между валками и деформируемым металлом. Должно выполняться условие захвата металла валками.

Заготовка подается в валки с некоторой начальной силой (рис. 4.5), которая вызывает со стороны валков нормальные реакции N и силу трения T. Спроецировав эти силы на горизонтальную ось, можно получить условие захвата (по отношению к одному валку. так как система симметрична):

Рис. 4.5. Схема действия сил в момент захвата металла валками

N sin α < T cos α

Угол α называется углом захвата. Выразив силу трения как T = f N (где f – коэффициент трения) и подставив это выражение в условие захвата получим:

sin α < f cos α или tg α < f

Таким образом, условие захвата требует, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата. При горячей прокатке стали гадкими валками угол захвата равен 15 -24°.

Важным параметром прокатки является вытяжка - отношение полученной длины l к первоначальной l0 или отношение первоначальной площади поперечного сечения F0 к полученной F в процессепрокатки:

μ = l / l0 = F0 / F

Обычно эта величина составляет 1,1 - 1,6 за проход, но может быть и больше.

2014-02-09

2014-02-09 1225

1225