| жидкость | Возможные приделы применения, оС | Средний коэффициент объемного теплового расширения, К-1 | ||

| нижний | верхний | действительный | видимый | |

| Ртуть | - 35 | 0,00018 | 0,00016 | |

| Толуол | - 90 | 0,00109 | 0,00107 | |

| Этиловый спирт | - 80 | 0,00105 | 0,00103 | |

| Керосин | - 60 | 0,00095 | 0,00093 | |

| Петролейный эфир | - 120 | 0,00152 | 0,00150 | |

| Пентан | - 200 | 0,00092 | 0,00090 |

Примечания: 1.Коэффициент видимого расширения ртути в термометрическом боро-силикатном стекле составляет 0,000164 К -1, а в кварцевом стекле 0,00018 К-1.

2.Под видимым коэффициентом объемного теплового расширения понимают разность между коэффициентами объемного теплового расширения термометрической жидкости и стекла.

16.Измерение уровня жидкости. Приборы для измерения уровня жидкости.

Измерение уровня жидкостей играет важную роль, при автоматизации технологических процессов во многих отраслях промышленности. Эти измерения особенно важны в тех случаях, когда поддержание некоторого постоянного уровня, например уровня воды в барабане парогенератора, уровня жидкости в резервуарах, аппаратах и других устройствах, связано с условиями безопасной работы оборудования. Технические средства, применяемые для измерения уровня жидкости, называются уровнемерами. Приборы, предназначенные для сигнализации предельных уровней жидкости, называются сигнализаторами уровня. Уровнемеры также имеют широкое применение в различных отраслях промышленности для измерения по уровню количества жидкости, находящейся в резервуарах, баках и других устройствах.

Уровнемеры, предназначенные для измерения уровня жидкости с целью поддержания его постоянным, имеют двустороннюю шкалу. Шкалы и диаграммная бумага этих уровнемеров градуируются в сантиметрах или метрах, а приборов, применяемых для измерения уровня воды в барабане парогенераторов, — в миллиметрах.

Уровнемеры, служащие для измерения по уровню количества жидкости в резервуарах, баках и других устройствах, имеют одностороннюю шкалу. Шкалы и диаграммная бумага этих уровнемеров градуируются в сантиметрах и метрах, а иногда в процентах

Уровнемеры, применяемые для измерения уровня жидкости с целью поддержания его постоянным в определенных пределах, снабжают устройством для сигнализации предельных отклонений уровня от заданного значения.

У сигнализаторов уровня жидкости контактное устройство срабатывает при некотором заданном значении уровня для данного объекта.

В зависимости от требований, предъявляемых к автоматизации технологических процессов, применяют различные методы измерения уровня жидкости. Если нет необходимости в дистанционной передаче показаний, уровень жидкости с достаточной точностью и надежностью можно измерять с помощью указательных стекол или показывающими диф. манометрами-уровнемерами.

Измерение уровня жидкости указательными стеклами основано на принципе сообщающихся сосудов. Конструкция арматуры и материал указательных стекол зависят от давления и температуры жидкости, уровень которой необходимо контролировать.

Для дистанционного измерения уровня жидкостей, находящихся под атмосферным, вакуумметрическим или избыточным давлением, применяют метод измерения по разности давлений с помощью диф. манометров. Во многих отраслях промышленности используют также метод контроля уровня жидкостей с помощью поплавка (или буйка).

В химической, нефтехимической и в ряде других отраслей промышленности кроме указанных выше методов измерения уровня жидкостей находят применение емкостные, ультразвуковые, акустические и радиоизотопные уровнемеры. Для измерения уровня агрессивных кристаллизирующихся жидкостей и пульп в открытых емкостях применяют пьезометрические уровнемеры.

17.Измерение уровня воды в барабане парогенераторов. Типы уровнемеров.

Нормальная эксплуатация барабанных парогенераторов может осуществляться только при условии строгого поддержания уровня воды в барабане в некоторых допускаемых пределах. Поэтому измерение уровня воды в барабане, особенно современных мощных парогенераторов, имеющих весьма ограниченный запас воды, является важной и ответственной задачей при их эксплуатации.

Контроль уровня воды в барабане парогенераторов с малой паропроизводительностью и низким давлением пара в барабане осуществляется путем непосредственного наблюдения за уровнем по водомерному устройству, поставляемому совместно с парогенератором. В ряде случаев для большей надежности дополнительно устанавливают непосредственно у парогенератора сниженный указатель уровня воды в барабане. В этом случае применяют показывающие диф. манометры-уровнемеры или сниженный указатель уровня «Игема».

Парогенераторы производительностью 35 т/ч и выше наряду с водоуказательными устройствами на барабане, поставляемыми совместно с ними, оснащаются дополнительно диф. манометрамн-уровнемерами. Вторичные показывающие и самопишущие приборы уровнемеров устанавливаются на щите управления парогенератора, или блока. Эти приборы обычно снабжены контактным устройством для сигнализации не допускаемого изменения уровня воды в барабане парогенераторов.

На современных мощных парогенераторах ТЭС кроме уровнемеров для измерения уровня воды в барабане устанавливают дополнительно диф. манометры-уровнемеры со вторичными показывающими приборами, снабженными контактным устройством. С помощью этих уровнемеров осуществляется технологическая защита при перепитке парогенератора водой и при упуске уровня в его барабане. При этом контакты вторичных приборов уровнемеров включаются в устройство защиты по схеме «два из двух» или «два из трех».

В качестве уровнемеров широко применяют диф. манометры мембранные типа ДМ в комплекте со вторичными приборами дифференциально-трансформаторной системы или дифманометры-уровнемеры типа ДМЭ с выходным сигналом постоянного тока, работающие совместно со вторичными приборами типа КСУ,

КПУ и др., а также с автоматическими регуляторами, информационно - вычислительными и управляющими машинами.

КПУ и др., а также с автоматическими регуляторами, информационно - вычислительными и управляющими машинами.

Для присоединения диф. манометров-уровнемеров к барабану парогенераторов применяют специальные уравнительные сосуды различных конструкций. Расчет шкалы диф. манометров-уровнемеров или их вторичных приборов обычно производят на рабочее (номинальное) давление пара в барабане с учетом типа уравнительного сосуда.

На рис. 19-2-1 показана схема измерения уровня воды в барабане парогенератора диф. манометром с использованием стандартного двухкамерного уравнительного сосуда (тепловая изоляция на внешней поверхности сосуда не показана). В широкой части сосуда, присоединенного к паровому пространству барабана, уровень воды (конденсата) поддерживается постоянным. В трубе 2, присоединенной к водяному пространству барабана, уровень воды меняется при изменении уровня воды в барабане. При установке запорного вентиля на трубе, соединяющей паровое пространство барабана с уравнительным сосудом, необходимо, чтобы шпиндель его находился в горизонтальном положении. В противном случае возможно образование водяной пробки, которая может вызвать неустойчивую работу диф. манометра.

Все типы уравнительных сосудов, применяемых для измерения уровня воды в барабане парогенераторов с помощью диф. манометра, позволяют обеспечить надежный контроль его в широком диапазоне (от +315 до —315 мм) только при номинальном значении давления пара при соблюдении определенных условий. Уровнемеры, работающие с этими уравнительными сосудами при меняющемся давлении пара в барабане парогенераторов в широком интервале (от номинального значения до 0,2 МПа), имеют ограниченную погрешность только в области одного фиксированного значения уровня.

18. Измерение уровня воды в конденсаторах паровых турбин

Измерение уровня конденсата (воды) в конденсаторе турбин имеет важное значение при их эксплуатации. Повышение уровня воды в конденсаторе приводит к затоплению нижних рядов охлаждающих труб, что вызывает переохлаждение конденсата. Значительное понижение уровня конденсата ухудшает работу конденсатного насоса вследствие уменьшения подпора со стороны всасывающей трубы насоса.

Для большей надежности контроль уровня воды в конденсаторе турбин осуществляется по месту и дистанционно. Контроль уровня по месту производят с помощью водоуказательного стекла или показывающего уровнемера, устанавливаемого в первом случае непосредственно на конденсаторе, а во втором — вблизи него. Для дистанционного измерения уровня воды в конденсаторе применяют уровнемеры-диф. манометры, снабженные преобразователем с выходным электрическим сигналом. Вторичные показывающие приборы уровнемеров устанавливаются на щите управления турбины или блока. Показывающие приборы должны быть снабжены контактным устройством для сигнализации повышения и понижения уровня в конденсаторе.

Отклонение параметров от номинальных значений, для которых рассчитывалась шкала диф. манометра, приводит к изменению показаний уровнемеров, так же как и при измерении уровня воды в барабане парогенераторов.

19. Измерение уровня жидкостей в баках, аппаратах и резервуарах.

Для измерения уровня жидкостей в баках, аппаратах и резервуарах широко применяют метод измерения по разности давлений с помощью диф. манометра. В зависимости от требований, предъявляемых к автоматизации технологических процессов, применяют различные типы диф. манометров. Если нет необходимости в дистанционной передаче показаний уровня, то целесообразно применять диф. манометры с отсчетным устройством. Эти диф. манометры могут быть снабжены контактным устройством для сигнализации предельных значений уровня. Для дистанционного измерения уровня могут быть использованы диф. манометры с электрическим или пневматическим выходным сигналом в комплекте с соответствующим вторичным прибором.

Поскольку жидкость, уровень которой необходимо измерять, может находиться под атмосферным, вакуумметрическим или избыточным давлением, то это необходимо учитывать при выборе типа и модели диф. манометра, так как они выпускаются на различное предельно допускаемое рабочее избыточное давление. Предельный номинальный перепад давления диф. манометра выбирают в зависимости от диапазона измерения уровня.

Для присоединения диф. манометра к баку или другому устройству применяют различные типы уравнительных сосудов. Этот сосуд должен иметь такой размер, при котором можно было бы пренебречь дополнительной погрешностью диф. манометра.

Метод измерения уровня нейтральной, невязкой жидкости, находящейся в баке, резервуаре или аппарате под избыточным давлением, в принципе аналогичен методу измерения уровня воды в барабане парогенераторов. Для присоединения дифманометра к баку или к другому устройству применяют обычно однокамерный уравнительный сосуд и реже—сосуды других типов. Если в этом случае необходимо применить разделительные сосуды, то их устанавливают дополнительно в линиях диф. манометра на отметке нижнего уровня.

Если при измерении уровня жидкости плотность ее может изменяться в небольших пределах, то расчет шкалы диф. манометра или его вторичного прибора целесообразно производить для среднего значения плотности этой жидкости.

Если свойства жидкости, уровень которой необходимо измерять, не позволяют подключать диф. манометр, необходимо вместо уравнительного сосуда применять разделительные сосуды или разделительные устройства других типов, которые должны располагаться в соединительных линиях максимально близко к баку или резервуару.

Размеры уравнительных и разделительных сосудов обычно выбирают в зависимости от объема плюсовой и минусовой камер диф. манометра. При применении разделительных устройств другого типа необходимо учитывать возможное изменение показаний уровнемера.

20. Измерение уровня жидкостей с помощью поплавковых и буйковых уровнемеров

Простейшим техническим средством для измерения уровня жидкости в резервуарах является поплавковый указатель уровня. Об уровне в этом случае судят по положению прикрепленного к противовесу указателя, соединенного с поплавком с помощью троса, перекинутого через блоки. Этот метод измерения позволяет контролировать уровень жидкости, находящейся в резервуаре под атмосферным давлением, в случае, когда объект расположен сравнительно недалеко от поста наблюдения.

Для дистанционного измерения уровня жидкости, находящейся под атмосферным, вакуумметрическим или избыточным давлением, в различных отраслях промышленности находят широкое применение буйковые уровнемеры с унифицированным выходным сигналом постоянного тока 0—5; 0—20 мА типа УБ-Э или пневматическим с давлением 0,2—1 кгс/см2 (0,02—0,1 МПа) типа УБ-П. Действие уровнемеров УБ-Э и УБ-П соответственно основано на принципе электросиловой или пневмосиловой компенсации усилия, развиваемого чувствительным элементом (буйком) измерительного блока уровнемера, погруженным в жидкость, уровень которой измеряется. В уровнемерах типа УБ-Э используется линейный преобразователь с электросиловой компенсацией ПЛЭ,а в уровнемерах УБ-П — преобразователь с пневмосиловой компенсацией.

Кроме рассмотренных уровнемеров УБ-Э и УБ-П применяют и другие типы буйковых измерителей уровня с пневматическим выходным сигналом и индикаторы уровня с дифференциально-трансформаторным преобразователем класса точности.

Поплавковые уровнемеры с дополнительным устройством находят применение для дистанционного измерения уровня воды в открытых водоемах, напора, создаваемого разностью уровней верхнего и нижнего бьефов, и положения различного рода затворов. В уровнемерах этого типа и во вторичных приборах к ним в качестве измерительных преобразователей используются сельсины.

Для сигнализации предельных значений уровня жидкости в резервуарах или баках применяют поплавковые сигнализаторы уровня различных типов.

21. Емкостные уровнемеры

Емкостные уровнемеры широко применяют для сигнализации и дистанционного измерения уровня однородных жидкостей в различных объектах в химической, нефтехимической и других отраслях промышленности. Емкостные уровнемеры могут быть использованы для измерения уровня жидкостей, находящихся под давлением до 25—60 кгс/см2 (2,5—6,0 МПа) и имеющих температуру от —40 до 200СС. Эти ограничения обусловлены надежностью применяемой изоляции для изготовления общепромышленных первичных преобразователей емкостных уровнемеров.

Емкостные уровнемеры не могут быть использованы для измерения уровня вязких (более 0,980 Па-с), пленкообразующих, кристаллизующихся и выпадающих в осадок жидкостей, а также взрывоопасных сред.

Действие рассматриваемых уровнемеров основано на измерении электрической емкости первичного преобразователя, изменяющейся пропорционально изменению контролируемого уровня жидкости в резервуаре. Первичный преобразователь, преобразующий изменение уровня жидкости в пропорциональное изменение емкости, представляет собой, например, цилиндрический конденсатор, электроды которого расположены коаксиально. Для каждого значения уровня жидкости в резервуаре емкость первичного преобразователя определяется как емкость двух параллельно соединенных конденсаторов, один из которых образован частью электродов преобразователя и жидкостью, уровень которой измеряется, а второй — остальной частью электродов преобразователя и воздухом или парами жидкости.

При применении емкостных уровнемеров необходимо иметь в виду, что измеряемый уровень жидкости функционально связан с диэлектрической проницаемостью веществ. Поэтому при измерении уровня жидкости емкостным уровнемером следует учитывать, что значение диэлектрической проницаемости жидкости изменяется с изменением температуры ее.

В зависимости от электрических характеристик жидкости, уровень которых измеряют емкостным методом, разделяют на неэлектропроводные и электропроводные. Такое деление жидких диэлектриков имеет некоторую условность, но является практически целесообразным.

Некоторые типы емкостных уровнемеров находят применение для сигнализации и дистанционного измерения уровня сыпучих тел с постоянной влажностью.

Преобразователи емкостных уровнемеров выполняют цилиндрического и пластинчатого типа, а также в виде жесткого стержня или троса. В последнем случае вторым электродом служит металлическая стенка резервуара. Для обеспечения постоянства характеристик преобразователя и повышения точности измерения уровня целесообразно применять преобразователи со стержнем или тросом, располагаемым в стальной трубе, являющейся вторым электродом преобразователя.

22. Акустические и ультразвуковые уровнемеры

В акустических и ультразвуковых уровнемерах реализуется метод, основанный на использовании эффекта отражения ультразвуковых колебаний от границы раздела двух сред с различными акустическими сопротивлениями.

В уровнемерах, называемых акустическими, используется метод локаций уровня жидкости через газовую среду. Достоинством этого метода является то, что акустическая энергия, посланная в объект для измерения уровня жидкости, распространяется по газовой среде. Это обеспечивает универсальность по отношению к различным жидкостям, уровень которых необходимо измерить, а также высокую надежность первичных преобразователей, не контактирующих с жидкостью.

В уровнемерах, называемых ультразвуковыми, используется метод, основанный на отражении ультразвуковых колебаний от границы раздела сред со стороны жидкости.

В зависимости от используемого параметра звуковой волны для измерения уровня жидкости различают частотный, фазовый и импульсный способы измерения уровня, а также некоторые их комбинации, такие, как импульсно-частотный, и др. Каждый из указанных способов, обладая общим для акустического (ультразвукового) метода измерения достоинствами, имеет свои преимущества и недостатки.

Акустические уровнемеры широко применяют для дистанционного измерения уровня жидкостей в различных объектах в химической, бумажной, пищевой и других отраслях промышленности. Уровнемеры этого типа могут быть использованы для измерения уровня различных жидкостей (однородных и неоднородных, вязких, агрессивных, кристаллизующихся, выпадающих в осадок), находящихся под давлением до 40 кгс/см2 (4 МПа) и имеющих температуру от 5 до 80° С. Акустические уровнемеры не могут быть использованы для измерения уровня жидкостей, находящихся под высоким избыточным и вакуумметрическим давлением. Если жидкость, уровень которой необходимо измерять, будет находиться под вакуумметрическим давлением до 0,5 кгс/см2 (0,05 МПа), то акустические уровнемеры могут быть использованы.

Ультразвуковые уровнемеры могут быть использованы для измерения уровня только однородных жидкостей и широкого распространения в промышленности не получили. Однако ультразвуковые уровнемеры позволяют измерять уровень однородных жидкостей, находящихся под высоким избыточным давлением.

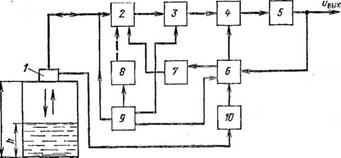

В акустическом уровнемере ЭХО-1 генератор 9 вырабатывает электрические импульсы с определенной частотой повторения, преобразуемые в ультразвуковые при помощи акустического преобразователя 1, установленного на крышке резервуара. Распространяясь вдоль акустического тракта, ультразвуковые импульсы отражаются от плоскости границы раздела сред и попадают на тот же преобразователь 1.

Рис. 19-6-1. Схема акустического уровнемера ЭХО-1.

Ультразвуковой уровнемер. В ультразвуковом уровнемере используется импульсный способ измерения уровня по отражению ультразвуковых колебаний от границы раздела сред со стороны жидкости. Мерой уровня жидкости в этом случае является также время прохождения ультразвуковых колебаний от пьезометрического преобразователя (излучателя) до плоскости границы раздела сред (жидкость — газ) и обратно до приемника.

Предел допускаемой основной погрешности ультразвукового уровнемера не превышает 2,5% диапазона измерения уровня жидкости,

23.Измерение уровня сыпучих тел

Измерение уровня сыпучих тел в бункерах и других устройствах значительно отличается от измерения уровня жидкостей, так как характер расположения материала в объекте не позволяет говорить о его уровне как о горизонтальной поверхности. Большое разнообразие материалов, уровень которых необходимо измерять в энергетике и промышленности, требует применения различных методов и конструкций уровнемеров.

На ТЭС уровнемеры необходимы для измерения уровня кускового (сырого) угля й угольной пыли в бункерах. В промышленности уровнемеры применяют для измерения уровня шихты, угля, породы, различных порошкообразных материалов. При измерении уровня сыпучих тел, в частности твердого топлива, необходимо знать характер движения материала в объекте (бункере) и форму объекта. Выбирая технические средства для автоматического контроля уровня, необходимо учитывать возможную взрывоопасность материала, уровень которого подлежит измерению.

Бункера для кускового и пылевидного топлива на ТЭС в большинстве случаев имеют форму усеченной пирамиды с направленной вниз вершиной. Они выполняются из армированного бетона или стали. Такая форма бункера оказывает определенное влияние на характер движения топлива. При высоте бункера 8—10 м слой топлива в нем подвергается достаточно большому горизонтальному сжатию, что вызывает заметное ухудшение его сыпучих свойств. В связи с этим в бункере любой емкости в зоне максимальных давлений возможно появление зависаний и сводообразования. Из-за возможности этих явлений на внутренней поверхности бункера (особенно в зоне максимальных давлений) не должно быть никаких выступов, которые могут искажать характер движения топлива.

Обычно в бункере топливо частично располагается на внутренних стенках в виде слоев различной толщины. По мере срабатывания центральных слоев топлива уменьшается и толщина слоя на стенках бункера. Вследствие этого реальная емкость бункера сокращается на 20—25% по сравнению с номинальной. Размер слоя топлива на стенках зависит от угла наклона стенок бункера, влажности топлива и коэффициента внутреннего трения. Для устранения зависаний топлива в бункере применяют различные обрушивающие устройства.

В бункерах с кусковым топливом за уровень условно принимается низшая точка воронки со стороны крышки бункера. Угольная пыль вследствие высокой текучести располагается в виде более или менее ровного горизонтального слоя, однако при потере угольной пылью текучих свойств и ее слеживании понижение уровня происходит с перекосами, сопровождается образованием воронок, «колодцев» и налипанием слоя пыли на стенках бункера.

Для автоматизации загрузки бункеров или других объектов необходимо как минимум обеспечить с помощью сигнализирующих уровнемеров автоматический контроль наличия материала в двух сечениях по высоте в нижней части каждого бункера — для получения сигнала на включение загрузочных устройств и в верхней части — для получения сигнала на отключение загрузочных устройств.

Для обеспечения большей надежности ведения технологического процесса нередко возникает необходимость в непрерывном контроле уровня в бункерах или в других объектах. В этом случае для дистанционного измерения уровня сыпучих тел в технологических объектах применяют уровнемеры, снабженные вторичными приборами, которые должны иметь контактное устройство для сигнализации предельных значений уровня. Контактное устройство вторичных приборов можно использовать также и для автоматизации загрузки бункеров или других объектов.,

Технические средства, предназначенные для измерения и сигнализации уровня сыпучих тел, подразделяют на электромеханические, электрические, электронные, пневматические, радиоактивные и весовые. В настоящее время номенклатура серийно изготовляемых для применения на ТЭС сигнализаторов и измерителей уровня ограничена, некоторые типы из них внедрены в опытном порядке, но серийно их не выпускают. Уровнемеры радиоактивные, пневматические и весовые на ТЭС распространения не получили.

24. Сигнализаторы уровня сыпучих тел

Для сигнализации предельных уровней сыпучих тел и автоматизации загрузки бункеров и других емкостей применяют различные типы сигнализирующих устройств.

В химической промышленности находят применение сигнализаторы уровня с чувствительными преобразовательными элементами, воспринимающими давление сыпучих тел, уровень которых контролируется. К этой группе электромеханических устройств относятся сигнализаторы уровня мембранные и маятниковые. В пищевой промышленности применяются мембранные сигнализаторы уровня, выпускаемые серийно и используемые в системах управления подачей муки, зерна и других сыпучих материалов с целью предупреждения аварийного накопления материала в подводящих и отводящих самотеках зерноперерабатывающих машин.

Опыт эксплуатации на ТЭС мембранных сигнализаторов уровня угольной пыли в бункерах показал, что они не обеспечивают надежный контроль уровня вследствие образования на стенках слоев пыли. По этой же причине нельзя рекомендовать для контроля угольной пыли сигнализаторы маятникового типа.

Следует отметить, что для обеспечения надежного контроля и автоматизации загрузки бункеров углем и пылью на ТЭС должны быть созданы более совершенные сигнализаторы уровня.

25. Приборы для измерения уровня сыпучих тел

Для непрерывного дистанционного измерения уровня сыпучих тел применяют уровнемеры, снабженные вторичными приборами. Из числа рассмотренных выше приборов для дистанционного измерения уровня сыпучих тел с постоянной влажностью применяют электронные емкостные индикаторы уровня ЭИУ-2. Для измерения уровня сыпучих тел выпускают и другие типы емкостных уровнемеров. Отметим, что емкостные приборы на ТЭС не обеспечивают необходимой надежности измерения уровня угля и пыли в бункерах и распространения не получили.

В некоторых отраслях промышленности, в частности химической, находят применение весовые измерители уровня или массы сыпучего материала в бункере. В качестве преобразователя в этих уровнемерах используется мессдоза, которая является опорой одной из лап бункера. Мессдоза имеет стальной корпус с поршнем, герметизированным металлической мембраной. Мессдоза, соединительная линия и внутренняя полость трубчатой пружины

манометра заполнены жидкостью. Измеряемое давление в мессдозе манометром равно силе тяжести бункера с находящимся в нем материалом, деленной на площадь поршня.

В весовых уровнемерах кроме мессдозы применяют и более совершенные магнитоупругие преобразователи, которые обеспечивают более высокую точность измерения. Для преобразования силы тяжести бункера с заполняющим его материалом в электрический сигнал магнитоупругие преобразователи устанавливают под опорами его. Действие этих преобразователей основано на изменении магнитной проницаемости стальной пластины преобразователя при упругой механической деформации.

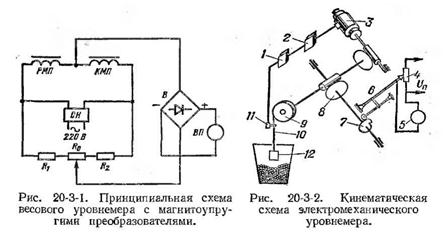

Принципиальная электрическая схема весового уровнемера для измерения массы материала в бункере с использованием магнитоупругих преобразователей приведена на рис. 20-3-1.

26.Средства измерений состава газа

Средства измерений, предназначенные для количественного определения состава газа, называются газоанализаторами и газовыми хроматографами. Эти технические средства в зависимости от их назначения подразделяются на переносные и автоматические. Переносные газоанализаторы и хроматографы применяются в лабораторных условиях для количественного определения состава газа при выполнении исследовательских работ, а также при специальных обследованиях, испытаниях и наладке различных промышленных теплотехнических установок (парогенераторов, печей и др.). Приборы этого типа широко используются для проверки автоматических газоанализаторов.

Автоматические газоанализаторы, предназначенные для непрерывного автоматического измерения объемного процентного содержания одного определяемого компонента в газовой смеси, широко применяют в различных отраслях промышленности, в частности энергетической. Современные автоматические газоанализаторы позволяют определять содержание в газовой смеси двуокиси углерода (СО,), кислорода (02), окиси углерода и водорода (СО + Н2), СО, Н2, метана (СН4) и других газов.

Автоматические газоанализаторы широко применяют для контроля процесса горения в топочных устройствах парогенераторов, печей и других агрегатов, для анализа технологических газовых смесей, для определения содержания водорода в системах водородного охлаждения обмоток турбогенераторов и т. д.

Для правильного ведения топочного режима необходимо поддерживать определенное соотношение между количествами подаваемых в топку парогенератора (или печи) топлива и воздуха. Недостаточное количество воздуха приводит к неполному сгоранию топлива и уносу несгоревших продуктов в трубу. Избыточное количество воздуха обеспечивает полное сгорание, но требует больших затрат топлива на нагрев дополнительного объема воздуха. В том и другом случае полезная тепловая отдача топки парогенератора уменьшается. Необходимое соотношение топливо — воздух зависит от различных факторов и в первую очередь от вида топлива. Для различных видов топлива устанавливают оптимальное значение коэффициента избытка воздуха, при котором обеспечивается экономичная работа установки.

Непрерывный контроль топочного режима в эксплуатационных условиях на современных ТЭС осуществляется с помощью автоматических газоанализаторов по содержанию в продуктах горения (дымовых газах) 02. В промышленности и на парогенераторах малой мощности контроль процесса горения осуществляют иногда с помощью анализа продуктов горения на содержание СО2. Содержание С02 в продуктах полного горения является однозначной функцией избытка воздуха лишь для определенного вида топлива с постоянным составом.

При неполном горении содержание С02 в продуктах горения не является однозначной функцией даже при постоянном составе топлива. При сжигании смеси двух видов топлива контроль продуктов горения по С02 не может быть осуществлен, так как небольшое изменение в соотношении смеси этих топлив приводит к изменению оптимального значения С02

При контроле процесса горения по 02 изменения в составе топлива или в количественном соотношении смеси различных видов топлива практически не влияет на содержание 02 в продуктах горения. Для контроля топочного режима при сжигании мазута и газа при малых избытках воздуха необходимо применять автоматические газоанализаторы с диапазоном измерения от 0 до 2% 02.

Для большей надежности наряду с содержанием 02 в продуктах горения целесообразно контролировать также содержание СО, Н2 и СН4; желательно дополнительно производить контроль по густоте дыма с помощью дымномера. Контроль густоты дыма необходим также из санитарных соображений для обеспечения чистоты атмосферного воздуха. Однако в настоящее время дымномеры серийно не выпускаются.

Газоанализаторы обычно градуируют в процентах по объему. Такой способ градуировки шкалы газоанализаторов удобен, так как процентная доля отдельных компонентов в общем объеме остается неизменной при изменении давления и температуры газовой смеси.

27. Газоанализаторы химические

Газоанализаторы химические, относящиеся к группе механических приборов, основаны на измерении сокращения объема забранной пробы газа после удаления анализируемого компонента. Удаление компонента осуществляется методами избирательного поглощения или раздельного дожигания.

Так, например, из забранной пробы газа двуокись углерода поглощается водным раствором едкого кали, обладающим способностью избирательного поглощения С02:

2КОН + СО2 = К2С03 + Н20.

Непоглощенный остаток анализируемого газа поступает в газоизмерительное устройство, где измеряется уменьшение объема, соответствующее поглощенному С02.

Этот метод применяется как в газоанализаторах переносных ручного действия типа ГХП2 и ГХПЗ (ГОСТ 6329-52), называемых часто приборами Орса, так и в автоматических газоанализаторах.

Метод избирательного поглощения в сочетании с методом раздельного дожигания горючих составляющих анализируемой пробы газа дает возможность определить процентное содержание следующих компонентов газовой смеси С02 (S02 ), 02, СО, Н2, СmНn (суммы непредельных углеводородов), суммы метана СН4 и других предельных углеводородов. Данный метод применяется в переносном газоанализаторе типа ВТИ-2 (ГОСТ 7018-54).

Автоматические химические газоанализаторы в настоящее время на ТЭС не применяются. Основным недостатком этих газоанализаторов является то, что они относятся к приборам периодического действия, дающим 20—30 анализов в час.

28. Оптические газоанализаторы

Оптические газоанализаторы основаны на использовании зависимости изменения того или иного оптического свойства анализируемой газовой смеси от изменения концентрации измеряемого компонента.

Газоанализаторы, основанные на поглощении инфракрасных лучей, получили широкое применение в различных отраслях промышленности и применяются для определения концентрации окиси углерода (СО), двуокиси углерода (С02), метана (СН4), аммиака (СН3) в сложных газовых смесях, а также и других газов. Это объясняется тем, что в инфракрасной области спектра газы имеют весьма интенсивные и отличительные друг от друга по положению в спектре полосы поглощения.

Газоанализаторы, основанные на поглощении ультрафиолетовых лучей, применяются в химической, нефтяной и пищевой промышленности. Благодаря высокой чувствительности они широко используются для определения токсических и взрывоопасных концентраций различных газов в воздухе промышленных предприятий. Газоанализаторы этого типа позволяют определять содержание паров ртути, хлора и других газов и паров как в воздушной среде, так и в технологических газовых смесях.

Газоанализаторы фотоколориметрические, основанные на поглощении лучей в видимой области спектра, подразделяются на жидкостные и ленточные. Жидкостные газоанализаторы являются приборами с непосредственным (прямым) поглощением излучения определяемым компонентом при взаимодействии анализируемого компонента с жидким реактивом. В газоанализаторах второго типа измеряется светопоглощение поверхностью бумажной или текстильной ленты, предварительно пропитанной или смоченной соответствующим реактивом. Фотоколориметрические газоанализаторы широко применяют для измерения микроконцентрации различных газов в воздушной среде и в сложных газовых смесях. Эти газоанализаторы широко используются также для определения в воздухе токсической концентрации различных газов и паров, вредных для человека. Фотоколориметрические газоанализаторы для определения больших концентраций не применяются. Следует отметить, что фотоколориметрический метод находит широкое применение для анализа жидкостей, в частности для анализа воды на ТЭС.

Спектрофотометрические газоанализаторы, основанные на методе эмиссионного спектрального анализа газовой смеси, используются для анализа аргона, гелия, азота, водорода и кислорода.

Газоанализаторы, основанные на поглощении ультрафиолетовых лучей, применяются в химической, нефтяной и пищевой промышленности. Благодаря высокой чувствительности они широко используются для определения токсических и взрывоопасных концентраций различных газов в воздухе промышленных предприятий. Газоанализаторы этого типа позволяют определять содержание паров ртути, хлора и других газов и паров как в воздушной среде, так и в технологических газовых смесях.

29. Газовые хроматографы

Газовые хроматографы, предназначенные для количественного анализа газовых смесей, широко используются в качестве лабораторных приборов в различных отраслях промышленности (химической, газовой, нефтехимической, энергетической и др.). В последние годы у нас и за рубежом уделяют большое внимание созданию промышленных газовых хроматографов. Применение этих приборов в химической и нефтехимической промышленности для контроля и автоматизации технологических процессов позволило улучшить сортность продукции и достигнуть большей экономической эффективности.

В энергетике хроматографы лабораторного типа применяют для периодического анализа продуктов горения различных видов топлива, при проведении исследований процесса горения в топочных устройствах и испытаний парогенераторов; хроматографы с дополнительным устройством используются для определения количества водорода, растворенного в воде и паре, а также влажности водорода в системах охлаждения обмоток турбогенераторов.

Хроматографы используются для периодического анализа продуктов горения различных видов топлива в промышленных парогенераторах, печах и других установках. Кроме того, хроматографы могут быть использованы для определения концентрации вредных примесей (СО, СН4 и др.) в воздухе производственных помещений. Здесь хроматография используется для разделения газовых смесей физическими методами, основанными на распределении одного или нескольких компонентов смеси между двумя фазами. Одна из этих фаз, фиксированная на адсорбенте (поверхности твердого тела или тонкого слоя жидкости), омывается подвижной фазой (газом-носителем вместе с анализируемым газом), движущейся в свободном пространстве, не занятом неподвижной фазой. При этом происходит многократное повторение элементарных актов адсорбции и десорбции. Так как отдельные компоненты газовой смеси поглощаются и удерживаются данным адсорбентом неодинаково, то распределение компонентов между двумя фазами, а вместе с тем и перемещение их относительно друг друга осуществляется в определенной последовательности со скоростью, характерной для каждого компонента. Это позволяет производить поочередное определение концентрации каждого компонента газовой смеси.

Метод хроматографического разделения веществ при помощи адсорбентов впервые был открыт в 1903 г. русским ученым М. С. Цветом и применен им при исследовании пигментов, участвующих в фотосинтезе растении. При проведений исследовании М. С. Цвет имел дело с окрашенными веществами и поэтому используемый им метод разделения он назвал хроматографией. В настоящее же время хроматографические методы применяются для разделения и бесцветных веществ, но наименование методов осталось прежним.

Газовая хроматография как метод качественного и количественного анализа различных веществ получила широкую известность в последние годы. Развитию газовой хроматографии в большой степени способствовал предложенный в 1952 г А. Мартином и А. Джеймсом метод газожидкостной хроматографии.

Хроматография газов подразделяется на газоадсорбционную и газожидкостную.

Газоадсорбционный метод разделения компонентов газовой смеси основан на различной адсорбируемости компонентов твердыми адсорбентами, представляющими собой пористые вещества с большой поверхностью. Адсорбентами, широко применяемыми в газоадсорбционной хроматографии являются активированные угли, силика-гели, алюмогели, молекулярные сита (цеолиты). Используются также и другие адсорбенты, например тонкопористые стекла.

В газожидкостной хроматографии разделение сложных смесей веществ основано на различии растворимости компонентов анализируемой смеси в тонком слое жидкости, нанесенной на поверхности твердого химически инертного носителя. Твердый носитель не участвует непосредственно в адсорбционном процессе, а служит только для создания необходимой поверхности растворителя. Выбор жидкости (неподвижной фазы) определяется природой подлежащих разделению смеси веществ. Для разделения веществ применяют различные жидкости, например вазелиновое масло (смесь жидких парафинов высокой чистоты), силиконовое масло (ДС-200, ДС-703) высококипящее авиационное масло, полиэтиленгликоль различных марок и др. Разновидностью газожидкостной хроматографии является капиллярная газовая хроматография, предложенная в 1957 г. М. Го-леем. В капиллярной хроматографии в качестве твердого носителя неподвижной фазы применяют длинные капиллярные трубки, внутреннюю поверхность которых покрывают тонким равномерным слоем нелетучей жидкости. Капиллярная хроматография обеспечивает более четкое разделение компонентов газовой смеси.

Следует отметить, что в газовой хроматографии в последнее время начинают применять модифицированные адсорбенты. В этом случае подвижной фазой является газ, а неподвижной — твердый адсорбент, модифицированный небольшим количеством жидкости. При применении такого адсорбента разделение компонентов газовой смеси происходит как за счет адсорбции на твердом носителе, так и за счет растворимости в жидкости. Здесь одновременно используются газоадсорбционный и газожидкостный методы.

Хроматографический процесс может быть осуществлен одним из следующих методов: проявительным, фронтальным или вытеснительным. В проявительном методе газоадсорбционной и газожидкостной хроматографии вдоль слоя адсорбента непрерывно протекает несорбирующийся газ-носитель, в поток периодически вводят дозу анализируемой газовой смеси. Этот метод получил широкое применение для аналитических целей. Методы фронтальный и вытеснительный не нашли широкого применения для аналитических целей и рассматриваться не будут.

Кроме указанных методов осуществления хроматографического процесса применяют метод проявительного анализа с программированным повышением температуры по всей длине разделительной колонки. Для анализа микропримесей в инертных по отношению к адсорбенту газах может быть использован термодинамический метод.

В газовой хроматографии в качестве газа-носителя обычно используются гелий, аргон, водород, азот, воздух и другие газы.

Проявительную газоадсорбционную хроматографию широко применяют в энергетике и других отраслях промышленности для разделения смесей низкокипящих веществ, входящих в состав продуктов горения (Н2, 02, СО, СН4, N2 и др.); метод газожидкостной хроматографии не обеспечивает хорошего разделения этих веществ из-за их слабой растворимости в жидкой фазе. В последнее время газоадсорбционный метод используется также и для анализа высоко-кипящих веществ и легких углеводородных газов.

Газожидкостная хроматография находит применение для разделения высококипящих веществ, к которым относятся большинство углеводородов. Хроматографические методы позволяют производить анализ газовых смесей, жидких веществ, а также твердых, не растворенных в жидкости веществ. В последнем случае разделительная колонка хроматографа снабжается устройством для испарения анализируемой жидкости.

29.Методы и технические средства контроля качества воды, пара, конденсата и концентрации растворов

Широкое внедрение в энергетику мощных энергоблоков на высокие и закритические параметры привело к необходимости организации надежного автоматического непрерывного и периодического химического контроля за водным режимом электростанций и работой установок водо- и конденсатоочистки. Возросла также важность вопросов автоматизации процессов водоприготовления.

Применяемые на многих электростанциях ручные методы химического контроля некоторых показателей качества не удовлетворяют современным повышенным требованиям. Эти методы требуют много времени, обладают недостаточной точностью результатов анализа и непригодны для оперативного контроля за водным режимом и автоматизации процессов водоприготовления.

Применение на электростанциях автоматических средств измерений (анализаторов жидкости) повышает надежность химического контроля за показателями качества питательной воды парогенераторов, пара и конденсата и процессами химического обессоливания добавочной воды и очистки конденсата турбин.

Для осуществления контроля за водным режимом электростанций и работой установок очистки воды и конденсата необходимо измерять разнообразные показатели качества отличающихся по химическому составу сред. Эти среды находятся под различным избыточным давлением, имеют различную температуру, отличаются по количеству механических и других примесей. Вследствие этого во многих случаях для снижения давления и температуры, а также для удаления механических примесей или растворенных газов из пробы контролируемой среды необходимо перед первичным преобразователем устанавливать специальные дополнительные устройства. Для отбора представительной пробы среды используют различные пробоотборные устройства. Применение указанных дополнительных устройств позволяет создать для первичных измерительных преобразователей одинаковые нормальные эксплуатационные условия, а вместе с тем повысить точность измерений.

31. Измерение удельной электропроводности водных растворов

Измерение удельной электропроводности водных растворов получило широкое распространение в лабораторной практике, при автоматическом химическом контроле водного режима паросиловых установок, эффективности работы установок очистки воды и промышленных теплообменных и других установок, а также различных показателей качества, характеризующих химико-технологические процессы.

Технические средства, предназначенные для измерения удельной электропроводимости водных растворов, принято называть кондуктометрическими анализаторами жидкости. Шкалу вторичных приборов кондуктометров жидкости (лабораторных и промышленных) для измерения удельной электропроводности градуируют в единицах сименс на сантиметр (См-см-1) или микросименс на сантиметр (мкСм-см-1). Кондуктометры жидкости, которые применяют в производственных условиях для измерения показателей качества, характеризующих содержание солей в паре, конденсате и питательной воде парогенераторов, обычно называют солемерами. Шкалу вторичных приборов солемеров градуируют (на условное содержание в растворе этих солей) в следующих единицах: миллиграмм на килограмм (мг/кг), микрограмм на килограмм (мкг/кг) или миллиграмм на литр (мг/л) и микрограмм на литр (мкг/л). Кондуктомеры жидкости, используемые для измерения концентрации растворов солей, кислот, щелочей и т. д., называют часто концентратомерами. Шкала вторичных приборов концентратомеров градуируется в процентах значения массовой концентрации. Кондуктометрические анализаторы жидкости используются также и в качестве сигнализаторов.

При повышенных требованиях к показателям качества питательной воды, пара и конденсата необходимо производить измерение малых значений электропроводности, не превышающих 5—6 мкСм-см-1

Измерение электропроводности водных растворов обычно производят с помощью электродного кондуктометрического измерительного преобразователя, состоящего из двух электродов.

В конденсате пара и питательной воде парогенераторов кроме небольшого количества солей обычно присутствуют растворенные газы — аммиак (СН3) и углекислый газ (С02) — и гидразин. Наличие растворенных газов и гидразина изменяет электропроводность конденсата и питательной воды, и показания кондуктометра жидкости (солемера) не соответствуют однозначно условному содержанию солей, т. е. значению сухого остатка, полученного путем выпарки конденсата или питательной воды. Это приводит к необходимости внесения поправок в показания прибора или применения дополнительного устройства для удаления из пробы растворенных газов и гидразина.

Дополнительное устройство в виде дегазатора для удаления из пробы растворенных газов не исключает влияния на показания кондуктометрического анализатора гидразина. Применяемый в настоящее время фильтр, заполненный катионитом марки КУ-2, позволяет исключить влияние на показания прибора аммиака и гидразина.

Электродные кондуктометрические преобразователи. Электродные преобразователи, применяемые для измерения электропроводности растворов, изготовляют для лабораторных исследований различных растворов и для технических измерений. Измерения в лабораторных условиях производят на переменном токе. При этом необходимо отметить, что кондуктометрический метод измерения на переменном токе остается общепринятым в повседневной лабораторной практике. Технические измерения электропроводности растворов с использованием электродных преобразователей производят, как правило, на переменном токе с частотой 50 Гц.

Устройство, размеры, а следовательно, и постоянная электродных преобразователей в существенной степени зависят от измеряемого значения электропроводности раствора. В технических измерениях наиболее распространены преобразователи с цилиндрическими коаксиальными и в меньшей степени — с плоскими электродами. Устройство преобразователей с цилиндрическими коаксиальными электродами схематично показано на рис. 22-2-2. У преобразователя, представленного на рис. 22-2-2, а, наружный цилиндрический электрод является одновременно и корпусом его. Второй преобразователь (рис. 22-2-2, б) имеет также цилиндр1 и металлические коаксиальные электроды, но они расположены в стальном его корпусе, к которому приварен один электрод.

2014-02-09

2014-02-09 1790

1790