Коксовый газ, получают одновременно с коксом в печах коксохимических заводов, при сухой перегонке каменного угля в пределах температур от 900 до 1200° С.

Раньше коксовый газ рассматривался как побочный, продукт при выработке кокса и первое время даже выводился в атмосферу. Позднее его стали полностью использовать для отопления коксовых печей, и с улучшением, их конструкций расход; коксового газа на собственные нужды сократился до 60%, а остальное количество передавалось для использования другим потребителям, главным образом, для отопления высокотемпературных металлургических печей и для бытовых целей.

В настоящее время считается более целесообразным отдавать весь коксовальный газ посторонним потребителям, нуждающимся в высококалорийном газе, а для собственных нужд, т. е. для отопления коксовых печей, применять более дешевый газ – доменный или генераторный.

Состав(Примечание: Примерный состав коксового газа (в % по объёму): Н2 – 55-60, СН4 – 20-30, СО – 5-7, СО2 – 2-3, N2 – 4, ненасыщенных углеводородов – 2-3, О2 – 0,4-0,8). и выход коксовального газа зависят от состава и качества угля и режима коксования. В зависимости от этих факторов выход коксовального газа колеблется в пределах от 300 до 330 нм3/т сухой шихты, или от 400 до. 450 нм3/т получаемого кокса.

Плотность при 0 °С и 760 мм.рт.ст. 0,45-0,50 кг/м3; теплота сгорания (низшая) 17,5 МДж/м3; теплоёмкость 1,35 кДж/(м3.К); температура воспламенения 600-650°С.

Коксовый газ ядовит и взрывоопасен, взрывная концентрация в воздухе – от 6 до 30 %. Выход коксового газа на 1 т сухой шихты – около 300 м3. Применяется как топливо, а также как сырьё для синтеза аммиака.

Очищенный коксовый газ, называемый обратным, используется как топливо, а также в качестве сырья для синтеза аммиака.

Сопутствующий коксовому газу и являющийся вредной примесью сероводород превращают в элементарную серу или серную кислоту, цианистые соединения можно использовать для получения солей роданистоводородной кислоты и других продуктов.

Угли, богатые летучими веществами, дают больший выход газа и более калорийный газ, вследствие более высокого содержания метана и других углеводородов. Увеличение влажности шихты повышает выход газа и его теплотворную способность, вследствие увеличения содержания водорода и окиси углерода в газе. С увеличением зольности шихты выход газа уменьшается и качество его ухудшается.

Повышение температуры, при которой ведется коксование, увеличивает выход газа и снижает теплотворную способность, при этом содержание водорода в газе повышается, а содержание метана снижается. Увеличение выхода газа достигается при этом за счет термического разложения (крекинга) смолы и бензола, главным образом, за счет их наиболее ценных составляющих: фенола и толуола.

Выход и качество газа меняются также и в течение периода коксования. Состав газа изменяется, главным образом, за счет увеличения выхода водорода и снижения выхода метана к концу коксования. Выход газа в первые часы незначительно снижается, по истечении 4-5 часов он начинает возрастать, достигает максимальной величины после 10-11 часов коксования, затем резко уменьшается. В связи с этим длительность процесса коксования оказывает такое же влияние, как и температура процесса.

С увеличением продолжительности цикла коксования увеличивается выход газа и имеется тенденция к возрастанию содержания водорода и к снижению содержания метана.

Содержание нафталина в газе, выходящем из коксовых печей, обычно составляет от 6 до 10 г/нм3. Работа с незаполненными печами связана с удлинением времени пребывания газа в печах и приводит к разложению смол и тяжелых углеводородов (что весьма не желательно); при этом выход газа соответственно увеличивается. Нормальная длительность процесса коксования составляет обычно 13-14 часов.

Присос воздуха в камеры коксовых печей является причиной повышенного содержания в газе азота и его окислов. Поэтому на коксохимических заводах обычно имеется одна или несколько батарей коксовых печей. Каждая батарея состоит из 30-70 печей, работающих по последовательно сдвинутому циклу, в результате чего в сборный газопровод одновременно поступает газ от печей, находящихся в различной стадии коксования. Этим обеспечивается сравнительно постоянный состав коксового газа у потребителей.

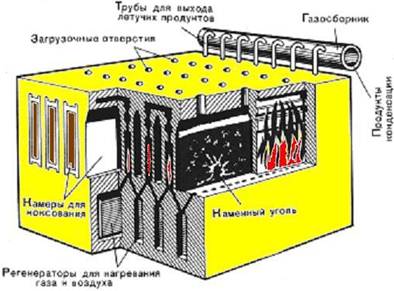

Коксовый газ, выходящий из печей (рис. 6.2), перед использованием его в качестве топлива, направляется на химический завод, где из него улавливаются содержащиеся ценные продукты сухой перегонки угля. Одновременно с этим из газа удаляется влага, содержащаяся в нем в большом количестве.

Рисунок 6.2 – Коксовые батарея

Коксовальный газ, выходящий из печей и идущий на химический завод, называется прямым газом. Он обычно содержит: водяные пары в количестве 300-500 г/нм3, смолу 100-125 г/нм3, бензольные углеводороды 30-40 г/нм3, аммиак 7-15 г/нм3, сероводород 5-20 г/нм3, а также циан, окислы азота, сероуглерод и другие вещества в небольших количествах.

Необходимость улавливания указанных выше веществ диктуется рядом технологических соображений. Так, влага, содержащаяся в газе, снижает его теплотворную способность, а при конденсации в трубопроводах может послужить причиной забивания их и образования гидравлических ударов.

Влага улавливается путем конденсации сразу же после выхода газа из печей и до поступления на химические заводы. При этом содержание влаги снижается до величины, соответствующей насыщению газа водяными парами при температуре 25-30° С. При передаче газа на большие расстояния производится более полное улавливание влаги путем ее вымораживания.

Смола, содержащаяся в газе, с одной стороны, является ценным продуктом, с другой стороны она забивает трубопроводы и аппаратуру химических заводов. По этим соображениям смолу необходимо улавливать из газа возможно полнее путем конденсации вместе с водяными парами и последующего осаждения остатков в электрофильтрах. Конечное содержание смолы в газе после электрофильтров, при температуре газа 25-30°С, составляет обычно 0,005-0,020 г/нм3.

Аммиак улавливается с целью получения сульфата аммония и концентрированной аммиачной воды (на старых заводах), идущей в дальнейшую переработку. После улавливания аммиака в газе остаются только его следы.

Пиридиновые основания улавливаются из газа для получения весьма ценных медицинских препаратов, таких, например, как сульфидин и другие.

Бензол улавливается из газа, главным образом, путем поглощения его соляровым, или каменноугольным маслом, а также путем вымораживания и поглощения его твердыми поглотителями (активированным углем, селикагелем и др.). Конечное содержание бензола в газе после очистки составляет около 5 г/нм3.

Коксовый газ очищается также от серы с целью предохранения металла от насыщения серой в металлургических печах и чтобы предохранить поверхности нагрева от коррозии. По этим соображениям считается достаточным очищать газ до содержания серы не больше 2 г/нм3. На коксохимических заводах, по технологическим соображениям и вследствие того, что сера сама по себе является ценным продуктом, осуществляется более тонкая очистка газа от серы до конечного содержания ее 0,1- 0,2 г/нм3.

Окислы азота, вместе с находящимися в газе ненасыщенными соединениями, образуют нитросмолки, которые, отлагаясь в аппаратах химических заводов, создают взрывоопасные условия.

Коксовый газ, после улавливания из него перечисленных выше веществ, возвращается химическими заводами в газораспределительные сети для использования его в качестве топлива.

Выход богатого газа составляет по калорийности около 50-60 % от исходного коксового газа, подвергающегося переработке.

Коксовый газ, в основном, расходуется в смеси с низкокалорийными газами (доменным и генераторным) для отопления мартеновских и различных нагревательных печей, для бытовых и транспортных целей, а в некоторых случаях и для отопления паровых котлов.

2014-02-09

2014-02-09 7688

7688