Разделение медно-никелевого файнштепна флотацией

Переработка медно-никелевого файнштейна

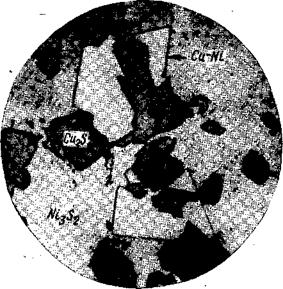

Режим охлаждения файнштейна. Медно-никелевый файнштейн имеет ясно выраженное кристаллическое строение и состоит из кристаллов двух видов: кристаллов сульфида никеля с небольшой примесью сульфида медики кристаллов сульфида меди с небольшой примесью сульфида никеля. В файнштейне с малым содержанием серы имеются кристаллы сплава меди с никелем. Структура медно-никелевого файнштейна показана на рис.78.

Исследованиями И. Н. Масляницкого и С. Л. Кричевского было установлено, что для разделения флотацией требуется медленное охлаждение файнштейна. В процессе охлаждения кристаллы каждого сульфида должны обособиться один от другого и вырасти до большого размера.

Рис. 78. Структура медно-никелевого файнштейна

Режим охлаждения файнштейна можно разделить на четыре периода. В течение первого периода масса файнштейна остается жидкой, и скорость охлаждения в этом периоде не имеет значения. Второй период начинается с появления первых кристаллов и включает все время кристаллообразования. Размеры кристаллов увеличиваются с уменьшением скорости охлаждения, поэтому для лучшего разделения файнштейна флотацией необходимо во время образования кристаллов охлаждать файнштейн медленно со скоростью не больше 28 град в час. Медленное охлаждение надо начинать с температуры на 60—100 град выше конечной температуры затвердевания файнштейна. Температура начала затвердевания файнштейна, содержащего 50—55% никеля и 20—25% меди, равна примерно 750—780°С, а файнштейна с соотношением Ni: Cu=l: 1 составляет 930° С, так как температура плавления у сульфида меди выше, чем у сульфида никеля. По окончании затвердевания в кристаллах сульфида никеля остается примерно до 2% сульфида меди. Третий период, является периодом превращения β-сульфида никеля в α-сульфид; превращение происходит в интервале температур 598—510°С. Превращение β-Ni3S2 в α-Ni3S2 сопровождается уменьшением концентрации Cu2S в твердом растворе сульфидов никеля. При медленном охлаждении файнштейна сульфид меди вытесняется из кристаллов сульфида никеля и отлагается на кристаллах сульфида меди, при этом кристаллы сульфида никеля Ni3S2 становятся более чистыми. На практике для лучшего обособления кристаллов сульфидов меди и никеля скорость охлаждения поддерживают в пределах 5 град в час. Соблюдение режима охлаждения в третьем периоде наиболее важно для обеспечения чистоты кристаллов сульфида никеля и сульфида меди в файнштейне.

Четвертым периодом охлаждения файнштейна является период после превращения β-Ni3S2 в α-Ni3S2. Теоретически этот период начинается при 510°С, но, учитывая время, требующееся для окончания превращения одной формы сульфида никеля в другую, медленное охлаждение надо продолжать до температуры, значительно более низкой (примерно до 100°С). Скорость охлаждения файнштейна в этом периоде может быть доведена до 50—60 град в час.

Чистота и степень разделения сульфидов никеля и меди определяются главным образом содержанием серы и железа в файнштейне. При повышении содержания железа ухудшается структура файнштейна и результаты его разделения, так как сульфиды меди и никеля загрязняются сульфидом железа. Исследования Северо-Кавказского горнометаллургического института показали, что при содержании в файнштейне 1—3% железа, охлаждать его следует со скоростью 10 град в час от 600—650 до 400—450° С. Выше и ниже этих температур охлаждение можно производить с большей скоростью.

Содержание серы определяет количество металлической фазы, которая является основным источником загрязнения концентратов, получаемых при флотации файнштейна, другим металлом, т. е. никелевого концентрата медью и медного концентрата никелем. Исследования показали, что при повышении содержания серы в файнштейне улучшается структура файнштейна и его разделение на никелевый и медный концентраты.

Флотация файнштейна. Перед флотацией блоки медно-никелевого файнштейна разбивают и дробят. Разбивку производят стальной бабой с электрокрана или копром. Дробление осуществляют в три стадии до 20 мм в щековых и конусных дробилках. В флотационном отделении файнштейн подвергают мокрому измельчению в две стадии в шаровых мельницах до размера частиц менее 0,04—0,05 мм с целью отделить кристаллики сульфидов один от другого. Отделению помогает то, что при дроблении куски файнштейна дают трещины преимущественно по местам соприкосновения разнородных кристаллов, а не по телу однородного вещества. Файнштейн с высоким содержанием серы хрупок и его дробление и измельчение не вызывает особых трудностей.

Схема флотации медно-никелевого файнштейна предусматривает получение двух конечных продуктов — никелевого и медного концентратов и третьего промежуточного продукта.

Флотацию файнштейна ведут в сильно щелочной среде с получением медного концентрата, всплывающего с пеной, и никелевого концентрата, не всплывающего с пеной. Для флотации применяют два реагента:соду каустическую (3—3,2 кг/т файнштейна), устанавливающую сильно щелочную среду, и ксантогенат калия (1 кг/т файнштейна), создающий условия для всплывания сульфида меди.

Пенный продукт (грубый медный концентрат) и непенный продукт многократно перечищают, в результате получают концентраты высокого качества: никелевый концентрат (68—70% Ni, 3—4% Сu) и медный концентрат (68—73% Сu и 3,5—5% Ni). В никелевый концентрат извлекается 96—97% никеля и около 92% кобальта и переходит около 8% меди, в медный концентрат — 91 — 92% меди и 3—4% никеля. Выход никелевого и медного концентратов зависит от состава файнштейна. Для некоторых файнштейнов выход никелевого концентрата составляет на одном заводе 55%, а на другом 67%, а медного соответственно 45 и 33%.

В отличие от флотационного обогащения руды при разделении медно-никелевого файнштейна флотацией отвальных хвостов не получают. Все металлы — никель, медь, кобальт и платиноиды распределяются между продуктами флотации и извлекаются при последующей переработке. Метод флотационного разделения медно-никелевого файнштейна экономически эффективен и получил широкое распространение.

Теоретические основы окислительного и хлорирующего обжига

Процесс окислительного обжига никелевого файнштейна и концентрата от разделительной флотации сопряжен с известными трудностями, обусловленными спекаемостью материала при низких температурах. Поэтому до недавнего времени применяли двустадийный обжиг. Первую стадию обжига осуществляли в многоподовой печи с механическим перегребанием при умеренных температурах (400-800° С), вторую - в трубчатых вращающихся печах при повышенных температурах (800-1250° С). В настоящее время прогрессивный способ обжига применяют все никелевые заводы России и ряд зарубежных предприятий. При этом на медно-никелевых заводах, подвергающих обжигу никелевый концентрат разделительной флотации, вторая стадия обжига исключена на технологической схемы, а на заводах, перерабатывающих окисленные никелевые руды (в связи с необходимостью проведения промежуточной операции обезмеживания), обжиг файнштейна по-прежнему ведут в две стадии: сначала в печах кипящего слоя, а затем в трубчатых печах. В окислительной атмосфере обжиговой печи протекают реакции окисления составляющих файнштейна или концентрата. В первую очередь происходит окисление металлической составляющей

2Ni+O2 =2NiO (56)

а затем окисление сульфида никеля:

Ni3S2 +3.5O2=3NiO+2SO2 (57)

При известных условиях в процессе обжига файнштейна и никелевого концентрата может иметь место образование сульфата никеля устойчивого при сравнительно высоких температурах. Сульфатообразование при обжиге облегчается тем обстоятельством, что закись никеля имеет каталитические свойства и способствует наиболее полному окислению сернистого ангидрида до серного.

Скорость процесса удаления серы из файнштейна увеличивается с повышением температуры, концентрации кислорода в дутье, а также с уменьшением крупности его частиц и степени металлизации. Хлорирующий обжиг является составной частью технологической схемы переработки никелевого файнштейна и предназначен для отделения от никеля небольших количеств меди. Последнее достигается переводом сульфидной и окисленной меди при обжиге в легко растворимые в воде хлориды. Хлорирующему обжигу подвергают никелевый огарок (продукт первой стадии окислительного обжига файнштейна), содержащий 1—3% S Процесс осуществляют в трубчатом вращающемся реакторе при начальной температуре 700—750° С за счет тепла горячего огарка (без отопления). В качестве хлорсодержащего реагента используют поваренную соль или сильвинит, добавляемые к огарку в количестве 10—12% от его массы.

Хлорид натрия разлагается сернистым или серным ангидридом печных газов в присутствии кислорода:

2NaCl + SO2 + O2 = Na2SO4 + C12,

2NaCl + SO2 + 1/2O2 = Na2SO4 + Cl2.

Скорость и полнота разложения поваренной соли увеличиваются с повышением концентрации окислов серы в газах и при наличии в шихте катализаторов (окислов железа и никеля). Выделяющийся при этом газообразный хлор очень активен и интенсивно хлорирует соединения металлов, присутствующих в огарке, в первую очередь соединения меди.

В основном никелевый огарок представлен окислами металлов (для успешного протекания процесса в нем должно содержаться не менее 1—2% S). Как показывают кинетические исследования, скорость хлорирования окислов меди, никеля, кобальта и железа при одинаковых температурных условиях различна. Закись никеля поддается воздействию хлора медленнее, чем окись меди. С еще меньшими скоростями реагируют с хлором окись — закись кобальта и окись железа.

Устойчивость образующихся хлоридов в атмосфере кислорода (воздуха) также различна. При одинаковых температуре и составе газовой фазы сначала идет разложение кислородом хлорида кобальта, а затем хлоридов никеля и меди. Термодинамическая вероятность разложения хлорида железа очевидно еще выше, чем хлорида кобальта. Таким образом, окислы меди хлорируются полнее, чем окислы никеля, кобальта и железа. Хлориды меди при температурах обжига более устойчивы к воздействию кислорода, чем хлориды других металлов, входящих в состав файнштейна. Поэтому медь в огарке хлорирующего обжига в основном присутствует в форме легко растворимых хлоридов и оксихлоридов, а железо, кобальт и никель остаются преимущественно в виде нерастворимых окислов. Лишь незначительная часть кобальт и никеля в огарке содержится в форме устойчивых, хорошо растворяющихся сульфатов. Последние образуются в процессе обжига вследствие наличия в обжигаемом материале больших количеств закиси никеля, являющейся очень хорошим катализатором окисления сернистого ангидрида до серного, сульфатизирующего окислы металлов:

Me О + S03 ↔ Me S04. (62)

Существенное значение при разделении металлов в процессе последующего выщелачивания огарка слегка подкисленной водой имеет хорошая растворимость окислов меди в слабокислых растворах и практически полная нерастворимость в этих растворах «окислов железа, никеля и кобальта.

2014-02-09

2014-02-09 3471

3471