Раздел 1. ВВЕДЕНИЕ

Пайка один из древнейших способов соединения материалов известных человечеству. Многовековая история развития пайки указывает на высокий уровень этого ремесла, позволившего решить многие проблемы производства предметов домашней утвари, оружия и особенно украшений из драгоценных материалов.

Несколько тысячелетий тому назад в Риме, Египте, Китае применяли пайку для изготовления украшений и предметов домашнего обихода. При раскопках древнего Вавилона были найдены золотые сосуды с припаянными ручками, а в древнем Риме были обнаружены водопроводные системы из свинцовых труб, паянных оловянно-свинцовыми припоями. Видные российские ученые-паяльщики (Лоцманов С.Н., Петрунин И.Е., Фролов В.П.) считают, что знаменитая шапка Мономаха изготовлена из нескольких тысяч золотых деталей различной формы и размеров, соединенных между собой пайкой за один цикл нагрева.

Согласно ГОСТ 17325-79, пайка – процесс получения неразъемного соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления, смачивания их припоем, затекания припоя в зазор и последующей его кристаллизации.

До изобретения электрической сварки плавлением, пайка, наряду с кузнечной сваркой, была основным технологическим приемом соединения металлических конструкций. В известной степени электрическая сварка плавлением, с ее широкими технологическими возможностями, задержала развитие пайки из ремесла в современный технологический процесс. Лишь с развитием таких отраслей промышленности как авиастроение, радиотехника и электроника, автомобилестроение и, особенно, ракетно-космическая техника резко повысился интерес и объемы применения пайки в производстве сложных конструкций машиностроения и приборостроения. Ее применение оказалось целесообразным, а в некоторых случаях единственно возможным при изготовлении целого ряда деталей и узлов этих отраслей техники.

Преимущества пайки как технологического процесса и преимущества паяных соединений обусловлены, главным образом, возможностью формирования паяного шва ниже температуры автономного плавления соединяемых материалов. При этом становится возможным общий нагрев паяемого узла или изделия до температуры пайки. Этими особенностями и определяются основные преимущества пайки по сравнению с другими способами соединения:

– осуществлять групповую пайку, широкую механизацию и автоматизацию, обеспечивающих высокую производительность процесса;

– получать соединение деталей в скрытых или малодоступных местах конструкции, а следовательно, изготавливать сложные конструкции за один прием, сократить их металлоемкость, повысить коэффициент использования материала;

– паять не по контуру, а одновременно по всей поверхности соединения, что наряду с обеспечением высокой производительности процесса позволяет широко варьировать прочность соединений;

– ограничиваться при пайке на порядок меньшим давлениями, чем при сварке давлением в твердой фазе, когда для соединения деталей необходим непосредственный их контакт. При пайке физико-химический контакт деталей обеспечивается при смачивании и заполнении зазора припоем, а давление необходимо лишь для сохранения зазора, компенсации усадки припоя и выдавливания лишней жидкой фазы;

– соединять разнородные металлические и неметаллические материалы и с большой разностенностью, т. е. обеспечить универсальность процесса;

– выбирать температуру пайки в зависимости от необходимости сохранения механических свойств материалов в изделии, для совмещения нагрева под пайку и термическую обработку и для выполнения ступенчатой пайки;

– предотвратить развитие значительных термических деформаций и обеспечить получение изделий без нарушения его формы и размеров, т. е. с высокой прецизионностью;

– в условиях формирования паяных швов при смачивании и растекании припоя по паяемому материалу обеспечивать высокую плавность галтелей, а следовательно, высокую прочность, надежность и долговечность в условиях вибрационных и знакопеременных нагружений;

– разъединять детали и узлы путем их распайки ниже температуры автономного плавления паяемого материала и ремонтировать изделия в полевых условиях.

Эти преимущества приобретают особое значение в условиях резкого повышения цен на конструкционные и технологические материалы. Широкое применение пайки, при рациональном конструировании машин и приборов, позволяет широко применять прогрессивные технологии изготовления соединяемых деталей (штамповка, литье, прессование порошка) с высоким коэффициентом использования, материала и наиболее полно использовать физико-химические и механические свойства конструкционных материалов.

Вместе с тем, применение при пайке припоев, более легкоплавких, чем паяемый материал, и поэтому часто менее прочных, обуславливает ряд традиционных недостатков паяных соединений:

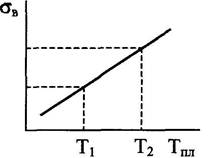

– неравнопрочность паяного шва с паяемым материалом при статических испытаниях на разрыв, причиной чего являются более низкая прочность и пластичность большинства припоев по сравнению с паяемым металлом (рис. 1), литая структура в шве, высокое химическое сродство компонентов припоев с основой или компонентами паяемого материала, приводящее к росту прослоек химических соединений, развитие в паяном соединении диффузионной пористости, слабая активность газовых сред и флюсов при температуре пайки, нетехнологичность конструкции паяемых соединений и изделий, развитие остаточных паяльных напряжений в элементах и паяных соединениях и др., что накладывает ограничения на применение пайки в высоконагруженных конструкциях;

| Т1 – температура плавления припоя, Т2 – температура плавления паяемого металла. Для большинства систем: σв(Т1)<σв(Т2), где σв(Т1) – предел прочности припоя, σв(Т2) – предел прочности паяемого металла. |

Рис. 1. Условная зависимость прочности металлов

от их температуры плавления

– необходимость точной сборки с малыми зазорами, что удорожает себестоимость узлов и изделий;

– применение в припоях дорогих и дефицитных металлов.

Эти недостатки паяных соединений во многих случаях могут быть устранены при использовании новых прогрессивных способов пайки и новых паяльных материалов.

Потенциальные возможности повышения прочности паяных швов достаточно велики в связи с малым объемом литого металла в паяном соединении, развитием новых способов пайки и в первую очередь диффузионной пайки, при которой обеспечивается равнопрочность паяных швов и паяемого материала, в том числе и в стыковых соединениях, достижениями в области интерметаллидного упрочнения сплавов в литом состоянии специальным легированием и термообработкой. Появившиеся в последние годы возможности в области повышения пластичности и прочности припоев до значений, близких к теоретическим при отсутствии в них ликвации и зерен в результате быстрого охлаждения и кристаллизации или кристаллизации в условиях отсутствия гравитации (в космосе), указывают на принципиальную возможность повышения прочности шва также путем создания определенных условий охлаждения.

Кроме того, существенное значение на прочность паяных соединения оказывает конструкция стыка, так благодаря применению рациональных сочетаний паяемых материалов и припоев и использованию конструкций с оптимальной площадью нахлестки надежность паяных соединений для самолетов в 4 раза выше, а для космических аппаратов в 25 раз выше, чем сварных.

Использование металлокерамической пайки композиционными припоями, при которой возможна сборка и пайка с некапиллярными зазорами, позволяет снизить требования к точности изготовления заготовок и сборки их под пайку.

В свою очередь, при контактно-реактивной пайке, при которой припой образуется в результате контактно-реактивного плавления, может быть резко снижен расход дорогостоящих и дефицитных металлов.

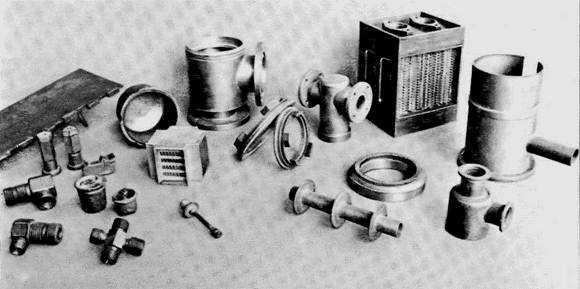

В настоящее время трудно представить себе какую либо отрасль промышленности, где в той или иной степени не применялась бы пайка. К изделиям, изготавливаемым в различных отраслях машиностроения и приборостроения, относится различные теплообменные аппараты, трубопроводы, электродвигатели, узлы и детали реактивных двигателей и двигателей внутреннего сгорания, сотовые и слоистые панели и оболочки, печатные платы и гибридные схемы, сантехническое и отопительное оборудование, режущие и мерительные инструменты, консервные банки и многое другое.

Развитие техники привело к необходимости применения в конструкции машин и приборов новых металлов и сплавов: высокоактивных (титан, цирконий), легких (алюминий, бериллий, магний), тугоплавких (вольфрам, молибден, ниобий), жаропрочных (никелевые, кобальтовые, железные сплавы), драгоценных (золото, серебро, платина), композитных материалов, а так же различных неметаллических материалов – керамик, графита, полупроводников, стекла и т.д. Технологии пайки таких материалов, как в однородных, так и в разнородных сочетаниях обеспечивают прочностные, коррозионные, электрические и другие характеристики с заданной надежностью, долговечностью, ремонтопригодностью в условиях эксплуатации.

На рисунке 2 приведены некоторые представители машиностроительных конструкций изготовленных пайкой.

Рис. 2. Паяные конструкции.

Дисциплина «Теоретические основы пайки» является первой в специализации «Оборудование и технология пайки», и имеет целью сформировать у студентов комплекс знаний и умений для обоснования и выбора наиболее эффективных инженерных решений в области паяльного производства.

В учебном пособии широко использованы результаты научных исследований, выполненных под руководством Перевезенцева Б.Н. на кафедре «Оборудование и технология пайки»» аспирантами и сотрудниками Соколовой Н.М., Краснопевцевым А.Ю., Уполовниковым Ю.Н., Уполовниковой Г.Н., Федоровым А.Л., Шашкиным О.В., Тюниным Ю.Н. и др.

2015-01-30

2015-01-30 5041

5041