Под режимом бурения понимают комплекс субъективных факторов, которые определяют эффективность работы породоразрушающего инструмента на забое скважины. Каждый из этих факторов называется режимным параметром.

В качестве основных режимных параметров можно выделить следующие: нагрузка на долото Рд, кН; частота вращения инструмента n, мин-1; расход промывочной жидкости, Q, л/с; тип и качество циркуляционного агента.

Сочетание режимных параметров бурения, которое обеспечивает наилучшие показатели углубления скважины, наиболее высокую эффективность работы породоразрушающего инструмента и необходимое качество буровых работ с использованием имеющегося оборудования, называется оптимальным режимом бурения. Такой режим бурения устанавливают для конкретных геологических условий с учетом характеристик имеющегося оборудования для наиболее эффективного его использования.

Расчет параметров режима бурения ведется для каждой выделенной пачки горных пород применительно к конкретному типу долота и способу бурения.

1. Применительно к выбранным долотам и в соответствии с геологическими условиями бурения и профилем ствола скважины проектируют в гармоническом сочетании параметры (Рд, Q, n)

Соотношение между Рд, Q, n должно, безусловно, обеспечивать возможность выполнения планового задания по скорости проходки.

2. Для осуществления заданного режима выбирают соответствующий инструмент и буровое оборудование.

3. Во многих случаях соотношение между Рд, Q, n приходится задавать применительно к имеющемуся оборудованию на буровой. Тогда соотношение между Рд, Q, n должно быть гармоническим и обеспечивать полное использование потенциальных возможностей буровой установки.

При вращательном бурение режим работы долота принято задавать следующими параметрами:

1. осевой нагрузкой на долото, кН;

2. частотой вращения долота, об/мин;

3. количеством промывочной жидкости или воздуха, подаваемых на забой для выноса разрушаемой горной породы и охлаждения инструмента, м3/с.

На взаимодействие долота с горными породами оказывают существенное влияние состав и параметры буровых растворов, которые проектируется, главным образом, в соответствии с геологическими условиями проводки скважин, а поэтому будут рассмотрены при проектирование их промывки. При нагружении долота осевой нагрузкой Рд создается необходимое для разрушения горной породы напряженное состояние и осуществляется отбор энергии от вращающегося инструмента для обеспечения последовательного разрушения породы по всему забою. Осевая нагрузка Рд

, (1.3)

, (1.3)

где Р max .уд – интенсивность осевой нагрузки, МН на 1 см диаметра D долота. Предельное значение Рmax.уд составляют 0,002…0,016 МН/см, причем меньшим диаметрам долота соответствует нижний предел, а большим – верхний.

Рекомендуемые значения Рmax.уд приведены на рис. 1.2 и в табл. 1.8.

Таблица 1.8

Режимы эксплуатации долот

| Горные породы | Рmax.уд,кН/мм |

| Весьма мягкие |  0,2 0,2 |

| Мягкие и среднемягкие, а также мягкие средней твердости и твердые | 0,2-0,5 |

| Средней твердости с прослойками твердых | 0,5-1,0 |

| Твердые | 1,0-1,5 |

| Крепкие и очень крепкие |  1,5 1,5 |

Рекомендуемые значения Рmax.уд для лопастных долот: 0,1…0,4 кН/мм.

Допустимые осевые нагрузки на долота различных серий (в зависимости от диаметра долота) в соответствии с ГОСТ 20692-75 лимитируется прочностью вооружения долота и подшипников (табл. 1.9).

Таблица 1.9

Допускаемые осевые нагрузки при эксплуатации различных типов долот, кН

(по ГОСТ 20692-75)

| Диаметр долота, мм | ГВ, ЦВ | П1 | ГНУ | ГАУ |

| 139,7 | — | — | ||

| 146,0 | — | |||

| 161,0 | — | |||

| 165,1 | — | |||

| 190,5 | ||||

| 215,9 | ||||

| 244,5 | ||||

| 269,9 | ||||

| 295,3 | ||||

| 311,1 | ||||

| 349,2 | — | — | ||

| 393,7 | — | — | ||

| 444,5 | — | — | ||

| 490,0 | — | — |

Для удобства проектирования режимов бурения можно использовать графики, приведенные на рис. 1.2, а также данные, приведенные в табл. 1.9.

Следует отметить, что породоразрушающие инструменты, оснащенные алмазно-твердосплавными пластинками и резцами, эксплуатируются при нагрузках на порядок меньших, чем для шарошечных долот.

По частоте вращения различают три режима работы:

1) низкооборотное (роторное бурение) – n д ≤ 90 об/мин;

2) при средних частотах вращения, в пределах которых выделяют два диапазона: 90< n д ≤ 250 об/мин и 250< n д ≤ 450 об/мин, эти диапазоны реализуются при вращение долот объемными забойными двигателями и редукторными турбобурами и электробурами;

3) высокооборотное бурение – n Д > 450 об/мин.

Сочетания частот вращения и удельных осевых нагрузок на долота различных серий приведены на графике (рис. 1.2). Верхнему уровню значений осевых нагрузок на долото соответствует нижний уровень частот вращения, и наоборот.

Частоту вращения, кроме того, можно найти в зависимости от категории твердости горной породы или типа долота, исходя из того, что для пород I-II категорий (долота типа М) рекомендуемая частота вращения составляет 200…300 мин-1, а для пород XI-XII категорий (долота типа ОК) – 50-70 мин-1,

Частоту вращения, кроме того, можно найти в зависимости от категории твердости горной породы или типа долота, исходя из того, что для пород I-II категорий (долота типа М) рекомендуемая частота вращения составляет 200…300 мин-1, а для пород XI-XII категорий (долота типа ОК) – 50-70 мин-1,  вращателя ротора – 100 об/мин.

вращателя ротора – 100 об/мин.

В процессе бурения скважины происходит непрерывно-ступенчатое изменение потребляемой ротором мощности. Это обусловлено последовательным увеличением длины бурильной колонны, ступенчатым уменьшением диаметра используемых долот, а также изменением режимов бурения Рд, Q, n, по мере углубления скважины.

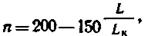

В предварительных расчетах частоту вращения стола ротора в зависимости от текущей и конечной глубины бурения вычисляют по эмпирической зависимости, принятой Уралмашзаводом:

Расход бурового раствора предварительно подбирается из этих трех условий.

1. Из условия очистки забоя определяется расход Q 1:

, (1.4)

, (1.4)

где qуд – удельный расход бурового раствора, м3/(с∙дм2); величину qуд рекомендуется брать в пределах 7-8 л/(с·дм2) для долот диаметром 191 мм и 6,5-7 л/(с·дм2) для долот диаметром 269-295 мм;

– площадь забоя скважины, дм2,

– площадь забоя скважины, дм2,

, (1.5)

, (1.5)

D – диаметр долота.

2. Из условия подъема шлама в кольцевом зазоре между бурильными трубами и стенкой скважины определяется расход Q 2:

, (1.6)

, (1.6)

где Vвп – необходимая скорость восходящего потока жидкости, м/с; Fк – площадь кольцевого зазора,

, (1.7)

, (1.7)

где  – диаметр бурильной трубы. Рекомендуемые значения Vвп приведены в табл. 1.10 или на графике (рис. 1.2).

– диаметр бурильной трубы. Рекомендуемые значения Vвп приведены в табл. 1.10 или на графике (рис. 1.2).

3. Из условия обеспечения работы гидравлического забойного двигателя определяется расход QЗ:

, (1.8)

, (1.8)

где  – крутящий момент, необходимый для вращения долота;

– крутящий момент, необходимый для вращения долота;  – параметр забойного двигателя,

– параметр забойного двигателя,  – угловая скорость ротора турбины, с-1,

– угловая скорость ротора турбины, с-1,  – перепад давления, МПа; η – к.п.д. забойного двигателя.

– перепад давления, МПа; η – к.п.д. забойного двигателя.

Из трех полученных расходов Q 1, Q 2 и Q 3 принимается наибольший.

Расход промывочной жидкости определяется исходя из скорости восходящего потока Vвп, которая для пород мягких составляет 1,5 м/с, а для очень крепких – 0,4 м/с.

Для остальных пород скорость восходящего потока определяется линейной интерполяцией или по формуле:

(1.9)

(1.9)

где  – расход промывочной жидкости, м3/с;

– расход промывочной жидкости, м3/с;  — коэффициент, учитывающий увеличение диаметра скважины, для очень мягких пород (песок)

— коэффициент, учитывающий увеличение диаметра скважины, для очень мягких пород (песок)  , для крепких пород

, для крепких пород  ;

;  – диаметр скважины, м;

– диаметр скважины, м;  – диаметр бурильных труб, м; Vвп – скорость восходящего потока, м/с, для мягких пород Vвп =1,5 м/с, для очень крепких пород Vвп =0,4 м/с.

– диаметр бурильных труб, м; Vвп – скорость восходящего потока, м/с, для мягких пород Vвп =1,5 м/с, для очень крепких пород Vвп =0,4 м/с.

Таблица 1.10

Скорости движения жидкости в кольцевом зазоре

| Бурение под колонну | Способ бурения | Vвп, м/с | |

| Вода | Глинистый раствор | ||

| Кондуктор | Роторный Забойным двигателем | - - | 0,2…0,3 0,3…0,4 |

| Технические и эксплуатационные колонны | Роторный Забойным двигателем | 0,5…0,6 0,6…0,7 | 0,4…0,5 0,5…0,6 |

2015-01-07

2015-01-07 7028

7028