Способы бурения скважин классифицируются по характеру воздействия на горные породы: механическое, термическое, физико-химическое, электроискровое и т. д. Однако промышленное применение находят пока только способы бурения, обеспечивающие механическое разрушение горной породы. Другие же способы бурения пока еще не вышли из стадии экспериментальной разработки.

Способы бурения скважин, связанные с механическим воздействием на горную породу, осуществляются либо с использованием мускульной силы человека (ручное ударно-вращательное бурение), либо с применением двигателей (механическое бурение с использованием энергии электродвигателей или двигателей внутреннего сгорания).

Ручное ударно-вращательное бурение находит применение главным образом при инженерно-геологических исследованиях и при решении проблем водоснабжения, когда бурятся скважины малого диаметра (100-150 мм) на небольшую глубину (до 20-30 м).

Существует два вида механического бурения с использованием энергии двигателей - ударное и вращательное.

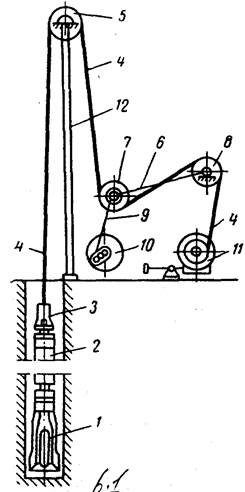

Ударное бурение. В настоящее время все ещё применяется ударно-канатное бурение, схема которого приведена на рис.3.5.

Буровой снаряд состоит из долота 1, ударной штанги 2 и канатного замка 3. Он подвешивается на канате 4, который перекидывается через блок 5 мачты станка 12, оттяжной ролик 7 балансира станка 6, вспомогательный ролик 8. Канат наматывается на инструментальный барабан бурового станка 11. При вращении шестерен 10 шатун 9, совершая возвратно-поступательное движение, приподнимает и опускает Балансирную раму 6. При опускании рамы оттяжной ролик 7 натягивает канат и поднимает буровой снаряд над забоем. При подъеме рамы канат опускается, снаряд падает на забой и разрушает породу.

Буровой снаряд состоит из долота 1, ударной штанги 2 и канатного замка 3. Он подвешивается на канате 4, который перекидывается через блок 5 мачты станка 12, оттяжной ролик 7 балансира станка 6, вспомогательный ролик 8. Канат наматывается на инструментальный барабан бурового станка 11. При вращении шестерен 10 шатун 9, совершая возвратно-поступательное движение, приподнимает и опускает Балансирную раму 6. При опускании рамы оттяжной ролик 7 натягивает канат и поднимает буровой снаряд над забоем. При подъеме рамы канат опускается, снаряд падает на забой и разрушает породу.

По мере углубления скважины канат удлиняют (сматывают с инструментального барабана 11) на необходимую величину. Цилиндричность выработки обеспечивается

поворотом долота во время его подъема над забоем. Долото поворачивается во время работы само по себе, так как канат раскручивается под нагрузкой (во время Рис. 3.5 Схема ударно-канатного подъема) и скручивается при снятии нагрузки

поворотом долота во время его подъема над забоем. Долото поворачивается во время работы само по себе, так как канат раскручивается под нагрузкой (во время Рис. 3.5 Схема ударно-канатного подъема) и скручивается при снятии нагрузки

бурения (во время удара долота о породу).

По мере накопления на забое разрушенной породы (шлама) возникает необходимость в его чистке. Для этого поднимают буровой снаряд из скважины и спускают в нее желонку, похожую на длинное ведро с клапаном в дне. При погружении желонки в смесь из жидкости и разбуренных частиц породы клапан открывается, и желонка заполняется этой смесью. При подъеме желонки клапан закрывается. Желонка спускается в скважину до потребной очистки забоя от выбуренной породы.

С увеличением глубины скважины возникает опасность обрушения породы из-за отсутствия надлежащего противодавления на стенки скважины. Поэтому последние крепятся обсадными трубами.

Эффективность ударно-канатного бурения прямо пропорциональна весу бурового снаряда, высоте его падения, ускорению падения, числу ударов долота о забой и обратно пропорциональна квадрату диаметра скважины. Однако при всех прочих равных факторах производительность ударно-канатного бурения в значительной степени зависит от правильности выбора для данной породы типа долота и его качества.

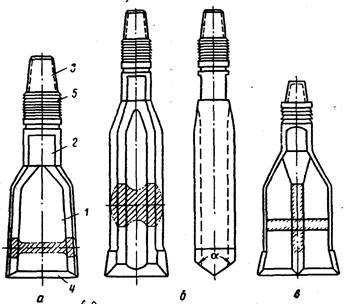

При бурении в породах мягких и средней твердости наилучшие результаты дают двутавровые долота (рис. 3.6,а). Они имеют широкое и сравнительно тонкое лезвие с двутавровой формой боковых поверхностей лопасти долота.

При бурении в твердых породах целесообразно применять зубильные тяжелые долота (рис. 3.6.б). Эти долота более массивны, они длиннее двутавровых долот. Для срезания выступов на стенках скважины долоту придают округленную форму.

Рис. 3.6 Долота для ударного бурения:

а - двутавровое; б - зубильное; в - крестовое; 1 -лопасть; 2 -шейка;

3 -резьбовая головка; 4 -лезвие; 5 -резьба; α -угол заострения долота.

При бурении в твердых трещиноватых породах больший эффект дают крестовые долота (pиc. 3.6.в).

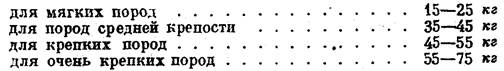

Масса бурового снаряда на 1 см длины лезвия долота должна составлять:

Увеличение высоты падения снаряда приводит, с одной стороны к повышению эффективности удара, а с другой стороны, - к уменьшению числа ударов в единицу времени. Практика показала, что оптимальная длина хода оттяжного ролика составляет 350-1000 мм, а число ударов в минуту – 40-50.

Ускорение падения снаряда в скважине зависит от высоты столба жидкости, обогащенной частицами выбуренной породы, а также от плотности этой жидкости. Следовательно, для увеличения эффективности ударно-канатного бурения необходимо своевременно очищать забой скважины от выбуренной породы.

Станки ударно-канатного бурения имеют сравнительно небольшой вес (3-12 т); их легко перевозить с места на место. Мощность электродвигателя для них не превышает 20-30 кВт. Поэтому они могут работать в местностях, удаленных от населенных пунктов и дорог.

Вращательное бурение. Полный цикл работ по проходке скважины вращательным способом состоит из следующих основных операций:

1) подготовительные земляные работы и строительство фундаментов под оборудование;

2) строительство вышки;

4) бурение скважины;

5) разобщение пластов;

6) вызов притока нефти и сдача скважины в эксплуатацию;

До начала строительства вышки и монтажа оборудования к месту будущей буровой подводятся:

1) дороги;

2) водопровод;

3) глинопровод (в тех районах, где приготовление глинистого раствора централизовано);

4) телефонная линия;

5) электроэнергия;

6) паропровод от котельной (для обогревания паром при бурении в зимних условиях).

Все перечисленные работы желательно поручать комплексной вышкомонтажной бригаде, планирующей свою работу так, чтобы отдельные виды работ перекрывались в целях сокращения сроков строительства и монтажа буровой.

Объем земляных работ в значительной мере зависит от рельефа местности, на которой строится буровая, и от типа выбранных фундаментов под оборудование. Механизация земляных работ, широко внедряемая в последнее время, и применение быстросборных металлических фундаментов под вышку и буровое оборудование значительно уменьшили объем земляных работ и ускорили их.

Сейчас почти на всех промыслах земляные работы состоят только яз нивелировки местности под вышку и привышечные сооружения и копки траншей под различные трубопроводы и силовые линии. Внедрение крупноблочного монтажа бурового и энергетического оборудования позволило не сооружать специальных массивных фундаментов под насосы, двигатели, желобную систему, так как в данном случае оборудование подвозится крупными блоками и устанавливается на своем месте. После окончания бурения скважины демонтаж оборудования осуществляется также крупными блоками.

Монтаж металлической вышки производится по методу Я. М. Кер-шенбаума. Этот метод позволяет собирать вышку «сверху - вниз» при помощи специального подъемника в любое время дня и ночи и при любой погоде. После окончания бурения скважины металлическая вышка, как правило, не разбирается, а перетаскивается на новое место вместе с фундаментом.

После окончания монтажа вышки и установки соответствующего оборудования и контрольно-измерительной аппаратуры приступают к бурению скважины.

При вращательном способе бурения скважина углубляется в результате одновременного воздействия на породу крутящего момента и осевой нагрузки на долото, которая создается частью веса бурильной колонны, состоящей из высокопрочных стальных бурильных труб. Под действием осевой нагрузки долото внедряется в породу, а под влиянием крутящего момента происходит скалывание, дробление и истирание породы.

В зависимости от типа применяемого долота производится либо разрушение всей массы породы (сплошное бурение), либо только кольцевого пространства у стенок скважины (колонковое бурение). В последнем случае неразрушенный в центре скважины цилиндр породы (керн) извлекается на поверхность, что позволяет изучать геологическое строение пройденных пластов и т. д.

Существуют два способа вращательного бурения - роторный и с забойными двигателями.

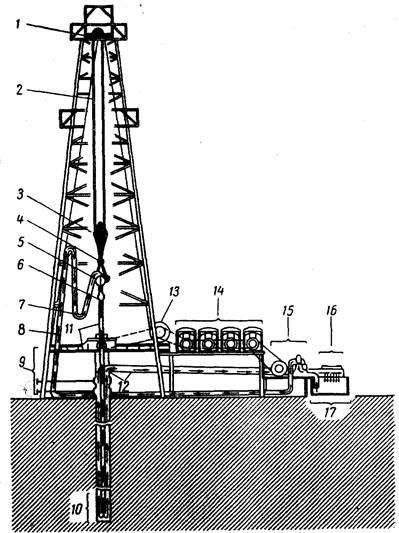

При роторном бурении (рис. 3.7) устанавливаемый в центре буровой ротор получает вращение от двигателя. Ротор в свою очередь передает вращение ведущей трубе, а через нее - бурильным трубам и долоту.

При бурении с забойными двигателями принцип передачи долоту мощности и вращающего момента коренным образом отличается от описанного выше. В этом случае отпадает необходимость во вращении всей бурильной колонны, так как забойный двигатель располагается между долотом и бурильными трубами. Широкое применение нашли два вида забойных двигателей - турбобур и электробур.

При турбинном бурении вращение вала турбобура происходит за счет преобразования гидравлической энергии потока промывочной жидкости, двигающейся по бурильной колонне и поступающей в турбобур, в механическую энергию на валу турбобура, с которым жестко соединено долото. При этом в процессе работы долота на забое корпус турбобура и бурильная колонна не вращаются.

При электробурении питание электробура осуществляется через кабель, секции которого укреплены концентрично внутри бурильной колонны. В этом случае, как я при турбинном бурении, в процессе работы долота на забое вращается только вал забойного двигателя, а корпус его вместе с бурильной колонной остается неподвижным.

Характерной особенностью вращательного бурения является промывка скважины водой или глинистым раствором.

От буровых насосов 15 (см. рис. 3.7) промывочная жидкость поступает в стояк 8, в буровой гибкий шланг 7, в вертлюг 5 и дальше в бурильную колонну, по которой она прокачивается вниз к долоту. Пройдя через отверстия в долоте, промывочная жидкость подхватывает кусочки выбуренной породы и по кольцевому пространству между стенками скважины и бурильной колонной поднимается на поверхность. Здесь в желобной системе 12 и в очистительных механизмах 16 она очищается от выбуренной породы и вновь закачивается в скважину.

Рис. 3.7 Схема установки для роторного бурения:

1 — кронблок; 2 —талевый канат; 3 —талевый блок; 4 — крюк; 5 — вертлюг;

6 — ведущая труба; 7 — буровой шланг; 8 — стояк; 9 — подвышечное основание; 10 — долото; 11 — ротор; 12 — желобная система; 13— лебедка; 14 — двигатели;

15 — буровой насос; 16 — очистительные механизмы (вибрационное сито);

17—емкость для промывочной жидкости

Закончив проходку определенного интервала, в скважину спускают обсадную колонну. Затем затрубное пространство цементируют. В скважину нагнетают цементный раствор и продавливают его в кольцевое пространство (иногда даже до устья скважины). Затвердев, он обеспечивает надежное крепление стенок скважины, а также разобщение нефтеносных, газоносных и водоносных пластов, что необходимо для безаварийной эксплуатации скважины.

После затвердения цементного раствора проверяется качество образовавшегося цементного кольца. Убедившись в надежности цементирования обсадной колонны, можно приступать к вскрытию продуктивного пласта.

3.2 Назначение И КОНСТРУКЦИИ НЕФТЯНЫХ

СКВАЖИН НА СУШЕ

2015-07-03

2015-07-03 2538

2538