ПРИЩЕПОВ О.Ф. ДОБРОВОЛЬСКАЯ А.С.

ОСНОВЫ РЕМОНТА И ОБСЛУЖИВАНИЯ ПРИБОРОВ

Учебное пособие по специальности

Николаев, 2011

СОДЕРЖАНИЕ

Предисловие

Введение

Глава 1. Основные понятия и положения

§ 1. Система технического обслуживания и ремонта приборов

§ 2. Ремонтопригодность конструкций изделий

§ 3. Диагностические методы выявления неисправностей

Глава 2. Производственный процесс ремонта приборов и систем

§ 1. Последовательность производственного процесса ремонта приборов

§ 2. Разборка приборов и типовых соединений

§ 3. Дефектация деталей

§ 4. Технология сборки приборов, испытания, сдача заказчику

Глава 3. Технологические методы ремонта и восстановления деталей

§ 1. Классификация методов ремонта и восстановления

§ 2. Ремонт деталей методом механической обработки

§ 3. Применение при ремонте сварки и наплавки.

§ 4. Использование при ремонте паяния.

§ 5. Электролитические и химические покрытия. Металлизация напылением

§ 6. Электроискровая, электромеханическая и анодно-механическая обработка

§ 7. Ремонт деталей из пластмасс. Применение полимерных материалов.

§ 8. Ремонт деталей методами пластического деформирования.

Глава 4. Особенности ремонта электрических приборов и устройств

§ 1.

§ 2.

Глава 5. Ремонт электронных приборов и систем

§ 1.

§ 2.

Глава 6. Особенности ремонта бытовой техники

§ 1.

§ 2.

Список литературы

ПРЕДИСЛОВИЕ

Настоящее учебное пособие написано в соответствии с учебной программой дисциплины “Основы ремонта и обслуживания приборов” для специальности “Приборостроение” для классических университетов и технических высших учебных заведений. Учебное пособие состоит из шести глав. В первой главе излагаются основы технологии ремонта и обслуживания приборов и систем, во второй и третьей главах - вопросы, связанные с организацией и проведением ремонтных работ и восстановлением деталей, в трех последующих главах – особенности ремонта и обслуживания электрических устройств, электронных приборов и бытовой техники.

ВВЕДЕНИЕ

ХI столетие характеризуется возрастающими темпами развития всех отраслей науки и техники. В настоящее время трудно представить конструкции машин, механизмов, оборудования и систем, не имеющих в своем составе приборов, выполняющих функции контроля, управления и решения других задач. Человечество использует приборы на земле, под землей, под водой, в атмосфере и в космосе. По массе и габаритам они могут быть от спичечной головки до многотонных сооружений как, например, мощные радиотелескопы. Приборы могут иметь достаточно сложную конструкцию, состоящую из механической части (валы, оси, подшипники, зубчатые колеса и др.), электрической (блоки питания, электросхемы, разъемы и др.), электронной (микропроцессоры, микросхемы и др.). Кроме того, приборы могут содержать оптику и другие элементы, работа которых основана на всех известных явлениях физики.

Для выполнения своих функций приборы и системы должны быть надежными и договечными. Современная прибористика обладает указанными свойствами, которые из года в год улучшаются. Однако любое изделие имеет свой срок службы (ресурс) и продлить его можно путем качественного технического обслуживания и ремонта. При проведении ремонта возможна модернизация изделия, то есть введение, например, новых элементов, что позволяет улучшить или качественно изменить характеристики приборов и систем.

Техническое обслуживание и ремонт изделий – это неотъемлемая часть их жизненного цикла, которые требуют такого же серьезного к ним отношения, как их проектирование, производство и эксплуатация. Поэтому обслуживание и ремонт должны выполняться на достаточно высоком техническом уровне с соответствующей технологической подготовкой, применением современного оборудования и методов восстановления деталей и узлов. При этом необходимо не забывать и об экономических вопросах, учитывая рентабельность проведения ремонтных работ. Ведь затраты на ремонт могут быть соизмеримы с приобретением новой техники.

Качественное и своевременное техническое обслуживание является обязательным условием эксплуатации техники. Игнорирование этим условием, что довольно часто наблюдается со стороны владельцев изделий, приводит к значительному сокращению ресурса техники, удорожанию ремонтных работ, а порой и к полному выходу изделия из строя. Объемы и сроки технического обслуживания устанавливаются проектантом исходя из опыта проектирования и эксплуатации и оговариваются в инструкциях, прилагаемым к изделиям.

Диагностика представляет собой одну из обязательных составных частей проводимого ремонта или предшествует ему. Качественная и объективная диагностика также влияет на себестоимость ремонтных работ, обеспечивая достоверность при выявлении отказов и причин потери работоспособности техники. Диагностическое оборудование и методы в настоящее время претерпели качественное изменение. На смену простейшим приборам и “дедовским методам” пришли электронные приборы и тестеры. В системах управления изделий появились функции самодиагностики, определяющих и запоминающих все возникшие неполадки. Разрабатывается программное обеспечение для диагностических стендов, способных значительно сократить процессы диагностики и повысить ее качество.

Вопросам дефектации и восстановления деталей также уделяется повышенное внимание. Для выявления причин снижения работоспособности деталей или полной ее потери применяются наряду с традиционными абсолютно новые методы дефектации, продиктованными возникновением и развитием современных конструкций приборов, материалов и технологий. Для восстановления деталей успешно используют все известные способы и оборудование, но при этом находят развития и принципиально новые, прогрессивные методы. Однако, при этом не следует забывать, что порой затраты на восстановления деталей будут намного превышать их стоимости. Очень часто восстановление просто не возможно по техническим причинам.

Приоритет в области разработки и развития прогрессивных технологических методов ремонта приборов и систем принадлежит таким ученым и инженерам, как

Предметом учебной дисциплины ”Основы ремонта и обслуживания приборов” является учение о ремонте приборов заданного качества в установленном производственной программой количестве при минимальной себестоимости и высокой производительности, осуществляемого с наименьшими затратами и обеспечением безопасных условий труда. Одной из главных задач этой дисциплины является изучение закономерностей, действующих в процессе ремонта и обслуживания. Знание этих закономерностей вооружит студентов для их самостоятельной творческой деятельности при разработке современных технологических процессов ремонта приборов и систем.

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ПОЛОЖЕНИЯ

§ 1. Система технического обслуживания и ремонта приборов.

При эксплуатации приборы подвергаются различным воздействием (процессы естественных износов деталей, вибрация, тепловые и окислительные процессы и т.п.), под влиянием которых их надежность снижается из-за появления неисправностей. В результате этого рабочие процессы в приборах либо нарушаются, либо становятся невозможными. Поддержание и восстановление исправности или работоспособности изделий достигается их техническим обслуживанием и ремонтом. Во многих отраслях промышленности действует система технического обслуживания и ремонта изделий. Эту систему часто называют планово-предупредительным ремонтом (ППР).

Система планово-предупредительного технического обслуживания и ремонта представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке для обеспечения работоспособности и исправности изделий в течении всего срока их службы при соблюдении заданных условий и режимов эксплуатации.

Техническое обслуживание направлено на предупреждение преждевременного сверхнормативного износа и повреждения деталей и сопряжений путем своевременного проведения регулировочных работ, чистки, смазки, выявления возникающих дефектов, устранения их и т.п.

Ремонт изделий – это комплекс работ по устранению неисправностей изделий (или отдельных элементов) с целью восстановления их работоспособности. Под работоспособностью понимают свойства изделия выполнять свои функции с параметрами, установленными проектантом, но с допускаемыми отклонениями.

Ремонт изделий подразделяют на текущий и капитальный. Текущий ремонт отличается от капитального составом и объемом работ, а также периодичностью их выполнения.

Текущим называется такой вид ремонта, при котором производят частичную разборку изделия, устанавливают неисправности в агрегатах, узлах или в отдельных звеньях, выявляют вышедшие из строя детали. После чего заменяют их новыми или заранее отремонтированными. Текущий ремонт должен гарантировать работоспособность изделия до очередного планового ремонта.

Капитальным называется такой вид ремонта, при котором обеспечивается исправность и полный или близкий к полному ресурсу изделия путем восстановления и замены сборочных единиц и деталей, включая базовые. При капитальном ремонте восстанавливаются все первоначальные посадки в сопряжениях. Капитальный ремонт, как правило, сопровождается полной разборкой изделия. Для некоторых приборов, имеющих достаточно высокий срок службы, проведение капитального ремонта не целесообразно, так как его стоимость может быть соизмерима с прибором уже нового поколения.

Кроме текущего и капитального различают ремонты: аварийный, выполняемый вне системы ППР и предназначенный для устранения последствий аварии; восстановительный, осуществляемый по специальному разрешению вышестоящих организаций. При восстановительном ремонте изделие часто подвергается модернизации.

Ремонтным циклом называется время работы изделия от начала его эксплуатации до первого капитального ремонта или время между двумя капитальными ремонтами.

Периодичность ремонтов или технических обслуживаний – время работы изделия в часах между двумя одноименными ремонтами или техническими обслуживаниями.

Структура межремонтного цикла – количество, периодичность или последовательность выполнения всех видов ремонта и технического обслуживания за ремонтный цикл.

Система ППР реализуется путем разработки годовых планов технического обслуживания и ремонта, разработки и осуществления организационно-технических мероприятий, обеспечивающих выполнения работ по техническому обслуживанию и ремонту в установленные планом сроки, организации систематического учета наработки изделий.

Капитальным ремонтом изделий и их составляющих занимаються в основном ремонтные организации и предприятия. По степени специализации различают универсальные и специализированные ремонтные предприятия. На универсальных ремонтируют изделия разных марок, а на специализированных производят ремонт изделий определенного назначения, например телевизоров, измерительных приборов и т.п. Специализированные заводы более эффективны, так как при ограниченной номенклатуре ремонтируемых изделий легче применять прогрессивную высокопроизводительную технологию и передовые методы организации труда.

Прогрессивной формой организации ремонта является агрегатно-узловой, сущность которого заключается в том, что снятые с изделия узлы направляются в ремонт, а вместо них устанавливаются

узлы заранее отремонтированные или новые. При этом снятый узел ремонтируют без учета принадлежности к тому или иному изделию и после ремонта сдают в обезличенном виде на склад оборотного фонда. Такой ремонт называется обезличенным. Агрегатно-узловой метод позволяет сократить на 50-60 % длительность ремонта, повысить его качество и снизить стоимость.

При достаточной программе ремонтного предприятия агрегатно-узловой метод может бать совмещен с поточным методом работы, при котором производственный процесс расчленяется на отдельные этапы. Объем работ на отдельных этапах выбирается таким образом, чтобы длительность каждого этапа была равна или кратна такту поточной линии общей сборки. Разборку, сборку изделия или отдельных узлов выполняют на подвижных стендах, и только крупногабаритные изделия разбирают и собирают на неподвижных стендах, но соблюдением поточного метода работы. Поточный метод обеспечивает высокую производительность, ритмичность и качество ремонта благодаря механизации и автоматизации производственного процесса, специализации оборудования и производственных рабочих.

§ 2. Ремонтопригодность конструкций изделий.

Под ремонтопригодностью понимают свойства изделия, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонта. Ремонтопригодность изделия – один из показателей качества. Количественными показателями ремонтопригодности являются средние затраты труда и средств для выполнения технического обслуживания и ремонта.

Улучшения ремонтопригодности изделия (узлов) решаются следующими мероприятиями:

сокращения многомарочности изделий;

конструктивной законченностью и отделимостью сборочных единиц, облегчающими организацию узлового ремонта;

максимальной унификацией деталей и сборочных единиц различных моделей изделий (приборов);

наличием в быстроизнашиваемых соединениях регулировочных устройств, компенсаторов и легкосменных деталей;

достаточной прочностью, износостойкостью и долговечностью, обеспечивающими расчетный срок службы;

возможностью и доступностью технической диагностики изделия и узлов без снятия их;

сокращение потребностей изделий в техническом обслуживании, особенно в регулировке, смазке и др.

Ремонтопригодность непосредственно зависит от технологичности конструкции. Конструкция изделия считается технологичной, если в принятых конструктивных решениях учтены возможности обеспечения оптимальных затрат труда и средств на его проектирование, изготовление, техническое обслуживание и ремонт при заданном качестве и принятых условиях изготовления, технического обслуживания и ремонта.

Отработка конструкции на технологичность должна обеспечивать решения следующих задач:

снижение трудоемкости и себестоимости изготовления изделия;

снижение трудоемкости и стоимости эксплуатации изделия, его профилактического технического обслуживания и ремонта, что в свою очередь достигается рациональным выполнением конструкции.

Отработка конструкции на технологичность производится при проектировании, составлении рабочей для изготовления опытного образца и окончательной отработке изделия и технологического процесса в период изготовления и испытания головной серии.

§ 3. Диагностические методы выявления неисправностей.

Диагностика – это выявления неисправностей изделия (составных звеньев), выраженных в отклонениях его рабочих параметров от расчетных значений, появлении посторонних шумов и вибраций или каких-либо других явлений (утечка смазки, рабочих жидкостей и сред, запахов не свойственных работе изделия и т.п.). Диагностика является важным этапом процесса ремонта изделий. Не качественное или не точное проведение диагностики может привести к значительному превышению стоимости ремонта, отбраковки годных изделий, не устранению неисправностей, что может привести даже к аварийным ситуациям при эксплуатации техники. В связи с чем, проблемам диагностики уделяется особое внимание. Разработчики техники уже на стадии проектирования рассматривают вопросы диагностики изделий, выявляют возможности появления отказов, причин их возникновения, и в инструкциях на эксплуатацию дают перечни неисправностей способы их обнаружения и устранения. Кроме того, конструкторы разрабатывают соответствующие приборы, стенды, а также целые системы для проведения качественной и своевременной диагностики. Эксплуатационники техники должны иметь определенные навыки в проведении диагностики с тем, чтобы во время выявлять все неисправности и принимать срочные меры для их ликвидации.

Диагностика может производиться без применения каких-либо приборов и оборудования. В этом случае неисправности выявляют внешним осмотром изделий (наличие деформаций, повреждений, вытекание различных сред, подгорание элементов, повреждение изоляции и т.п.), прослушиванием (обнаружения посторонних шумов, стуков, вибраций, резонансных частот и т.п.). Кроме того, возможно появление специфических запахов, не свойственных нормальной работе изделия.

Диагностика с применением универсальных и специальных приборов и оборудования не зависит от физиологических способностей человека и дает не только качественную, но и количественную информацию. При этом замеряют выходные параметры изделия так и его отдельных звеньев. К универсальным приборам можно отнести приборы для замера электрических величин (вольтметры, амперметры, омметры, частотомеры и др.), физических величин (манометры, термометры, тахометры, расходомеры и т.п.). К специальным приборам можно отнести такие, которые имеют специфическое применение, например: газоанализаторы – для замера состава и концентрации газовой среды; стробоскопы – для определения момента подачи электрического сигнала и т.п.

В последнее время в сложных электронных системах управления, имеющих в своем составе электронные блоки управления (ЭБУ) (микропроцессоры), появились функции самодиагностики. При отсутствии или изменении величины сигнала от какого-нибудь элемента (датчика) системы ЭБУ заносит в свою память появившуюся неисправность и включает лампу сигнализации. В дальнейшем при подключении в диагностическую колодку специального тестера можно выявить неисправный элемент системы. В некоторых системах с помощью лампы сигнализации можно считать код, соответствующий возникшей неисправности. Для таких систем конструкторы-разработчики в инструкциях на эксплуатацию приводят таблицы кодов неисправностей.

В качестве примера можно привести электронную систему управления двигателем внутреннего сгорания автомобиля (ЭСУД). Оперативное запоминающее устройство (ОЗУ), которое входит в состав ЭБУ (контроллер), используется для временного хранения кодов неисправностей. Эта память является энергозависимой, после прекращения подачи питания, содержащиеся в ОЗУ диагностические коды неисправностей стираются. Диагностика ЭСУД осуществляется специальным тестером, например “АСКАН-8”, изображенным на рис.1. Тестер укомплектован кабелями для подсоединения его к диагностическому разъему и источнику питания (аккумуляторной батареи автомобиля). Используя тестер, появляется возможность:

- считывать параметры ЭСУД;

- выводить на экран тестера графики параметров в реальном масштабе времени;

- считывать коды неисправностей ЭСУД как существующие в данный момент, так и занесенные в память контролера;

- стирать из памяти контроллера коды неисправностей;

Рис.1 Общий вид тестера ”АСКАН-8”.

- считывать содержащуюся в памяти контроллера информацию о комплектации ЭСУД и идентификационную информацию об автомобиле и контроллере;

- регулировать некоторые параметры работы двигателя (обороты холостого хода, состав топливовоздушной смеси для обеспечения требуемого содержания окиси углерода в отработанных газах;

- осуществлять калибровку датчиков ЭСУД;

- управлять работой исполнительных механизмов.

Для диагностики работы изделий узкой номенклатуры но с большой программой выпуска (телевизоры, электрические машины и оборудование, автомобили и т.п.) создают специальные диагностические стенды, с помощью которых одновременно исследуют рабочие параметры и определяют неисправности.

Использование диагностических приборов, систем и стендов позволяет использовать специалистов не с самой высокой квалификацией.

ГЛАВА 2. ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС РЕМОНТА ПРИБОРОВ И СИСТЕМ.

§ 1. Последовательность производственного процесса ремонта приборов.

Производственный процесс (текущего или капитального) приборов состоит из следующих основных операций:

- приема приборов в ремонт;

- наружной мойки или очистки;

- разборки прибора на узлы;

- очистка или мойка узлов;

- разборка узлов на детали;

- очистка или мойка деталей;

- дефектация деталей;

- ремонт или восстановление деталей;

- комплектование деталей;

- сборка узлов;

- испытания узлов, окраска;

- общая сборка прибора;

- испытание и окраска прибора;

- сдача прибора заказчику.

При проведении текущего ремонта некоторые операции не выполняются.

При ремонте агрегатно-узловым методом сборка прибора осуществляется с использованием за ранее отремонтированных или новых узлов (агрегатов), поступающих со склада оборотного фонда. Таким образом, после ремонта базовой детали (корпуса, станины, рамы и т.п.) без задержек осуществляется общая сборка. После разборки узлов на детали при необходимости производится их очистка и мойка, а затем дефектация, то есть контроль годности деталей и сортировка их на три группы: годные без ремонта, требующие ремонта и негодные, подлежащие сдачи в металлолом. Детали, требующие ремонта, поступают на склад, а затем на участки ремонтных операций. Отремонтированные детали подаются на участок комплектования, где выполняются подготовительные операции по контролю и подбору деталей и при необходимости пригоночные работы с целью обеспечения высокого качества и ускорения сборочных операций. Процесс ремонта чередуется с выполнением различных транспортных операций и операций технического контроля.

Перед сдачей прибора в ремонт заказчик должен очистить его от грязи и пыли, при необходимости слить с него жидкие среды, заглушить отверстия, опломбировать, упаковать в тару. Заказчик должен предъявить технический паспорт прибора, сопроводительный документ и опись снятых с прибора мелких узлов и деталей.

Комиссия определяет комплектность прибора, производит безразборную проверку технического состояния узлов и соответствие упакованных деталей и узлов описи. Если ремонтное предприятие сочтет невозможным или нецелесообразным проведения ремонта, то оно составляет акт на списание изделия.

Прием прибора в ремонт оформляется актом, после чего его отправляют на участок хранения ремонтного фонда или на участок наружной мойки или очистки.

§ 2. Разборка приборов и типовых соединений.

Разборку приборов осуществляют в последовательности, предусмотренной технологическим процессом. Процесс разборки начинают с тех узлов, которые могут препятствовать снятию других или тех узлов, которые по условиям техники безопасности следует снять первыми. В зависимости от программы ремонтного предприятия разборку изделия на узлы и детали производят поточным способом на тележках конвеера или с использованием демонтажных столов. Отдельные узлы, контрольные приборы и т.п. направляют без разборки на специализированные участки других цехов, где выполняется полный цикл их ремонта.

Несмотря на широкое применение обезличенного метода ремонта, не все детали обезличиваются. Не рекомендуется разукомплектовывать детали, которые взаимно связаны, например, сбалансированы. Не разукомплектовывают зубчатые передачи. Детали, не подлежащие обезличиванию, поступают на сборку в том же комплекте, в каком они работали в изделии до разборке.

Для транспортировке узлов и деталей используют подъемно-транспортные средства (рольганги, тележки, электрокары, конвееры, краны, кранбалки и т.п.).

Для разборки резьбовых соединений применяют обычный инструмент (гаечные ключи) и механизированный с электро- или пневмоприводом (гайковерты, шпильковерты). При разборке резьбовых соединений приходится прикладывать крутящий момент, в 1,5 – 2,5 раза превышающий крутящий момент при сборке соответствующего нового соединения. Перед раскручиванием резьбовых соединений их необходимо очистить от грязи, а для удаления ржавчины смазать керосином или специальной жидкостью ВД-40.

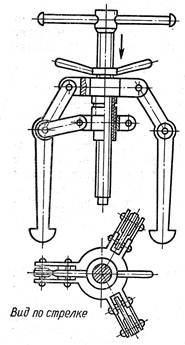

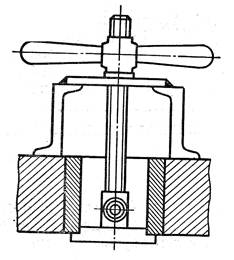

При разборке соединений с гарантированным натягом следует применять съемники и прессы, а не выколотки и молотки. Существуют универсальные и специальные съемники, главным образом винтовые и гидравлические. На рис.2 показан универсальный съемник с тремя тягами, а на рис.3 – специальный съемник. Универсальный съемник может быть использован для снятия деталей различных диаметров путем регулировке тяг.

Рис.2. Универсальный съемник. Рис.3. Специальный съемник

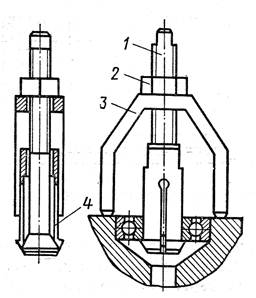

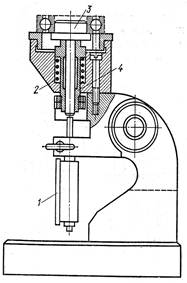

Для удаления подшипников качения из гнезд применяется цанговый съемник, показанный на рис.4 (1 – винт, 2 – гайка, 3 – упор, 4 – цанга). Выпрессовывать подшипники качения из гнезд можно также с помощью прессов.

Рис.4. Цанговый съемник

Электрические разъемы аккуратно разъединяются, а места пайки при необходимости распаиваются, провода или жгуты проводов извлекаются.

Для демонтажа и разборки изделий изготавливают самые разнообразные специальные приспособления и стенды, позволяющие не только облегчить труд рабочих, но и значительно повысить производительность труда.

Технологический процесс разборки должен обеспечивать безопасное проведение всех операций. Все технологическое и подъемно-траспортное оборудование должно периодически и в установленные сроки проходить проверку и техническое обслуживание. Для этого в цехах имеются специальные службы и ремонтные бригады, которые подчиняются механику цеха.

§ 3. Дефектация деталей.

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документации. Дефектация деталей – это оценка технического состояния продукции и определение ее пригодности к дальнейшей эксплуатации. При дефектации выявляются: а) износы рабочих поверхностей деталей в виде изменения размеров и геометрической формы, наличие царапин, рисок; б) остаточные деформации деталей в виде изгиба, скручивания, коробления; в) трещины, обломы, выкрашивания; г) изменения физико-механических свойств поверхностного слоя или детали в целом в результате действия высоких температур, химического воздействия среды и других факторов.

Дефектацию деталей осуществляют после их мойки, очистки и обезжиривания. При ремонте узлов на специализированных участках дефектацию деталей выполняют непосредственно на этих участках. Остальные детали дефектуют в специальном отделении, оснащенном соответствующими инструментами, приборами и стендами.

При дефектации деталей должны строго соблюдаться технические требования на их контроль и сортировку. Все детали сортируются на три группы: а) годные; б) требующие ремонта; в) негодные. После сортировки детали маркируют (окрашивают) тем или иным цветом. Годные детали поступают в комплектовочное отделение или на склад годных деталей. Детали, требующие ремонта, поступают на склад деталей, ожидающих ремонта. Негодные детали подлежат сдаче в металлолом или же их используют для изготовления других деталей.

Результаты дефектации заносят в ведомость дефектов, на основании которой определяют потребность в новых деталях и объем работ по ремонту неисправных деталей.

Дефекты выявляют с помощью различных инструментов, приборов, стендов, а также внешним осмотром.

Внешний осмотр позволяет выявить значительную часть дефектов: пробоины, изломы, вмятины, значительные изгибы и скручивания, сорванные резьбы болтов, шпилек и гаек, нарушения сварных швов, выкрашивание в подшипниках, явные трещины, коррозию, подгорания и др.

Скрытые дефекты (мелкие трещины, раковины, непровары и пр.) выявляют физическими методами контроля. Наиболее распространенными являются магнитный, люминесцентный и ультразвуковой методы контроля.

Магнитный метод контроля основан на прохождении через деталь магнитного потока. При наличии скрытого дефекта около него происходит рассеяние магнитных силовых линий с образованием местного магнитного поля. Если деталь обильно смочить магнитной суспензией, то частицы магнитного порошка будут осаждаться в зоне в зоне поля рассеяния, указывая место расположения дефекта (рис.5). Магнитная суспензия изготавливается из смеси керосина и трансформаторного масла в пропорции 2:1 и 35 – 50 г магнитного порошка (окиси железа) на 1 л жидкости. После контроля деталь размагничивают. Намагничивание детали возможно по трем схемам: а) пропусканием тока через проводник, расположенный внутри детали, или через деталь; б) при помощи электромагнита или соленоида; в) комбинированное (одновременно первый и второй способ). На предприятиях имеются в наличии стационарные и переносные магнитные дефектоскопы. Магнитный метод контроля позволяет выявить трещину шириной до 1 – 5 мкм.

Люминесцентный метод контроля основан на свойстве некоторых веществ светиться в ультрафиолетовых лучах. На проверяемую деталь наносят флюоресцирующий раствор, через 10 – 15 мин поверхность детали протирают, просушивают подогретым сжатым воздухом и посыпают тонким слоем порошка, имеющим большую поглотительную способность, например силикагелем. Порошок впитывает флюоресцирующую жидкость, проникшую в трещину или пору, которая под действием лучей кварцевой лампы в темноте будет светиться ярким зелено-желтым светом, показывая расположение дефекта. Состав флюоресцирующего раствора (по объему): 25% транформаторного масла, 50% керосина, 25% бензина. На 1 л раствора добавляют 0,25 г красителя (дефектоль в виде зелено-золотистого порошка). Этот метод контроля в основном применяют для деталей, изготовленных из цветных металлов и неметаллических материалов.

Ультразвуковой метод контроля основан на свойстве ультразвуковых волн отражаться от границы двух сред (толщи металла и пустоты в виде трещины) вследствие резкого изменения плотности среды и акустического сопротивления. Импульс, отраженный от дефектной полости, регистрируется на экране установки, показывая место дефекта и его размеры. Промышленность выпускает ряд моделей ультразвуковых дефектоскопов. Максимальная глубина прозвучивания стальной детали – 2600 мм.

Лучевой метод контроля (рентгеновскими лучами и гамма-лучами) в ремонтном производстве пока не нашел практического применения.

Трещины могут быть обнаружены достаточно простым способом. На очищенную и обезжиренную поверхность наносят состав, состоящий по объему из 65% керосина, 30% трансформаторного масла и 5% скипидара. Через 5 – 10 минут поверхность вытирают ветошью и наносят тонкий слой сухого мела. Жидкость из трещины начинает выступать на поверхность, обнаруживая место дефекта.

Контроль деталей на герметичность производят на стендах, подавая в полость детали воду под давлением 0,4 – 0,5 МПа в течение 5 минут.

Контроль геометрических параметров деталей проводят универсальными измерительными средствами (штангенциркули, микрометры, штихмассы, и др.), предельными калибрами (скобы, пробки гладкие и резьбовые) и с помощью контрольных приспособлений. Деформацию деталей определяют на контрольной плите с помощью щупа, либо в центрах токарного станка или на призмах с использованием индикаторов часового типа. Неперпендикулярность поверхностей детали проверяют лекальным угольником и щупом. При контроле геометрических параметров сложной детали применяют специальные приспособления.

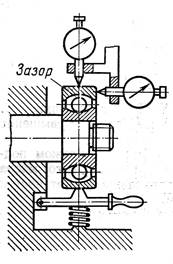

Техническое состояние подшипников качения определяют внешним осмотром (состояние беговых дорожек, шариков или роликов, наличие коррозии). После внешнего осмотра подшипники проверяют на легкость вращения от руки, а затем на специальном приспособлении определяют осевой и радиальный зазоры. На рис.5 показана конструкция прибора для определения радиального зазора в шариковых подшипниках: 1 – фасонная гайка; 2 – индикатор часового типа; 3 – разрезная втулка; 4 - коническая часть разжимной оправки. На рис.6 показана конструкция прибора для измерения в подшипниках осевого зазора: 1 – индикатор; 2 – пружина; 3 – ползун; 4 – направляющая втулка. Состояние подшипников скольжения (втулка – вал) определяют визуально на предмет отсутствия задиров, выкрашивания, царапин и т.п., а также микрометрическим обмером поверхностей трения в разных сечениях и в нескольких местах по длине.

Рис.5. Прибор для определения радиального Рис.6. Прибор для определения осевого

зазора в подшипниках зазора в подшипниках

Проверку зубчатых колес на износ проводят штангензубомером или шаблоном. Кроме того, каждый зуб осматривают для выявления выкрашивания, глубоких рисок и т.п.

Дефектацию деталей электрических и электронных схем осуществляют путем замера с помощью универсальных приборов (вольтметров, амперметров, омметров, тестеров и др.) и специальных стендов выходных параметров этих деталей или их проводимость или непроводимость. Иногда достаточно внешнего осмотра, чтобы убедиться в негодности детали (обгоревшие поверхности, разрушения и т. п.).

§ 4. Технология сборки приборов, испытания сдача заказчику.

Сборка приборов и систем после проведенного ремонта осуществляется согласно разработанному технологическому процессу, где указывается очередность проведения всех операций, применяемый инструмент, оснастка, приспособления, а также методы и средства контроля. При выполнении сборочных работ применяют те же подъемно-транспортные средства, что и при разборке. Для сборки узлов широко используют универсальные и специальные стенды.

Сборка резьбовых соединений осуществляется установкой болтов, гаек, винтов, шпилек. Простейшим ручным инструментом для этих целей являются гаечные и накидные ключи и головки. Сила затяжки резьбовых соединений зависит от условий их работы. Если на соединение действует сила Q, сдвигающая деталь по стыку, и болт (винт) не работает на срез, то сила затяжки определяется по формуле

P = kQ/f,

где k – коэффициент запаса (1,3 – 2); f – коэффициент трения в стыке.

Если на соединение действует сила Q, раскручивающая стык, то сила затяжки вычисляется по формуле

P = kQ,

где k – коэффициент затяжки (при постоянной нагрузке 1,25 – 2, при переменной 2,5 – 4).

Максимальный момент затяжки, создаваемый ключом, не должен превышать

М ≤ 0,1d³σ,

где d – диаметр болта или шпильки; σ – предел прочности материала болта, винта, шпильки.

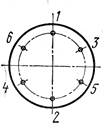

У многоболтовых резьбовых соединений гайки затягивают постепенно, в два-три приема в определенной последовательности, которая указывается схемой затяжки. Это предупредит деформацию детали. Если сопрягаемые детали прямоугольной формы, то затяжку нужно начинать со средних гаек (рис.7,а), при расположении гаек по окружности их следует затягивать крест-накрест (рис.7,б). На рисунках цифры обозначают последовательность затяжки гаек. Для ответственных соединений моменты затяжек указываются в технических условиях.

а) б)

Рис.7. Схемы затяжек многоболтовых резьбовых соединений.

Для обеспечения определенного момента затяжки применяют предельные и динамометрические ключи, а для повышения производительности сборочных работ механизированный инструмент с электро- или пневмоприводом. При сборке групповых резьбовых соединений применяют многошпиндельные инструменты, обеспечивающие одновременное навинчивание нескольких гаек и винтов.

При сборке шпоночных соединений призматические и сегментные шпонки устанавливаются в канавку с необходимым натягом легкими ударами медного молотка, причем между верхней плоскостью шпонки и дном охватывающей детали должен быть зазор. Отсутствие зазора может быть причиной радиального биения охватывающей детали. В соединениях с клиновой шпонкой возможно смещение оси охватывающей детали относительно оси вала, что приводит к ее радиальному биению, а также к несоответствию уклона дна паза детали уклону дна шпонки, что вызывает перекос детали по ее длине.

Перед сборкой шлицевых соединений следует осмотреть детали и убедиться в отсутствии на шлицах заусенцев, задиров или забоин, которые могут привести к перекосу деталей. При сборке тугоразъемных соединений охватывающую деталь предварительно нагревают до температуры 80 - 130ْ С, а после напрессовки проверяют детали на биение по наружному диаметру и торцу с установкой вала в центрах. При сборке легкоразъемных соединений предварительного подогрева детали не требуется.

При сборке конических соединений охватывающую деталь подбирают по конусу вала, проверяя качество сопряжения “на краску” и по глубине посадки на вал.

Для штифтовых соединений сверление и развертывание отверстий производится непосредственно в процессе сборки.

Для сборки соединений с небольшим натягом (запрессовка штифтов, небольших втулок, заглушек) используют ручной ударный инструмент (молоток, кувалда и др.). При значительных натягах используют прессы (винтовые, гидравлические, пневматические и пневмогидравлические). В случае необходимости применяют сборку с тепловым воздействием. Шероховатость сопрягаемых поверхностей должна быть не ниже Rạ = 2,5 ÷ 1,25 мкм.

Усилие запрессовки (в Н) определяется по формуле

P = fπdLp,

где, f – коэффициент трения при запрессовке (зависит от удельного давления, шероховатости поверхности, смазки и других факторов); d – номинальный диаметр поверхности сопряжения, мм;

L – длина сопрягаемых поверхностей, мм; p – давление на поверхности контакта, МПа. Значения f и p определяют по справочной литературе.

Сборку соединений с нагревом охватывающей детали или охлаждением охватываемой применяют с целью облегчения сборки при больших натягах. Увеличение или кменьшения диаметра (в мм) посадочной поверхности определяют по формуле

∆d = δ + ί,

где, δ – наибольший натяг для данного соединения, мкм; ί – гарантированный зазор, обеспечивающий свободную посадку при сборке (принимается равным минимальному зазору посадки Н7/g6), мкм.

Температуру нагрева или охлаждения определяют по формуле

t ≥ ∆d ∙ 10‾³/(αd),

где, α – коэффициент линейного расширения материала детали.

Охватывающую деталь небольших и средних размеров обычно подвергают общему нагреву в масляных или водяных ваннах, токами высокой частоты или газовым пламенем. Нагрев выше

450ْ С не рекомендуется. Крупногабаритные детали подвергаются местному нагреву. Охватываемые детали можно охладить в твердой углекислоте (температура – 78 ْ С), в среде жидкого воздуха (- 193 ْ С), в жидком азоте (- 195,8 ْ С).

При сборке методом температурного воздействия прочность соединения в 1,5 – 2,5 раза больше прочности посадки H8/n7, так как в этом случае сохраняется расчетный натяг в связи с отсутствием сглаживания микронеровностей.

Сборке заклепочных соединений предшествует сверление или пробивание отверстий под заклепку. Замыкающая головка может быть образована ударной клепкой и приложением статической нагрузки. Второй способ бесшумен и обеспечивает лучшее качество клепки. Механизация клепки заключается в применении клепальных скоб, Пневматических клепальных молотков и клепальных машин (прессов, полуавтоматов и автоматов).

Установку шариковых подшипников выполняют равномерным приложением усилия по периметру насаживаемого кольца. Предварительно посадочные места протирают чистой ветошью и смазывают машинным маслом. Для облегчения запрессовки подшипника на вал целесообразно подшипник нагреть в течение 10 – 15 минут в масле, имеющем температуру 80 – 100 ْ С. Если же нужно запрессовать подшипник в корпус, то корпус предварительно нагревают струей горячего воздуха или погружают (если возможно) в ванну с горячим маслом. Возможно также охлаждения подшипника до температуры – 75 ْ С в термостате с сухим льдом. После напрессовки подшипника на вал проверяют радиальный и осевой зазоры с помощью индикаторного приспособления (рис.8), а также легкость вращения свободного кольца подшипника.

Рис.8. Приспособление для проверки радиального и осевого зазора.

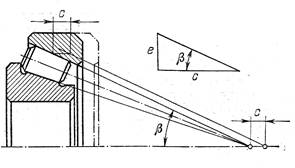

При установке конических роликовых ведут раздельную внутреннего кольца (с роликами и сепаратором) с шейкой вала и наружного кольца с корпусом, при этом необходимо выдержать определенный радиальный зазор, который регулируется путем осевого смещения наружного кольца на размер с (рис.9). Зависимость между радиальным зазором е и осевым смещением выражается формулой

е = c tg β.

Регулировка зазора осуществляется сменой прокладок или с помощью резьбового кольца.

Рис.9. Регулировка конических роликовых подшипников.

Опоры с подшипниками скольжения бывают цельные и разъемные. Цельные подшипники запрессовывают в корпус с посадками Н7/n6, H7/k6 или H7/m6. Сопрягаемые поверхности при сборке смазывают. При запрессовке бронзовых втулок со значительными натягами внутренний диаметр их уменьшается. Поэтому после запрессовки такие втулки подвергают развертыванию или калибровке шариком или прошивкой. Соосно расположенные втулки после запрессовки растачивают за одну установку или развертывают сразу оба отверстия одной комбинированной разверткой. При сборке узлов с разъемными подшипниками необходимо добиться равномерного прилегания вкладышей к поверхностям гнезд и крышкам корпусов и к поверхностям шеек вала. Крупные вкладыши в единичном и мелкосерийном производстве пришабривают, а с тонкостенными вкладышами пригонку не производят, однако в этом случае требуется тщательная проверка геометрической формы гнезд под вкладыши. Масляный зазор для толстостенных вкладышей должен составлять (0,001 ÷ 0,005)D, а для тонкостенных вкладышей (0,001 ÷ 0.0015)D, где D – диаметр шейки вала. Поверхность прилегания наружной поверхности вкладыша к гнезду или к крышке подшипника должна составлять не менее 85 % поверхности вкладыша, причем на каждом квадратном сантиметре поверхности должно быть не менее трех пятен.

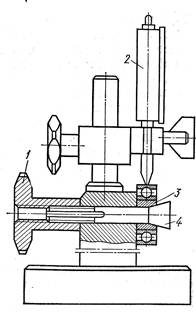

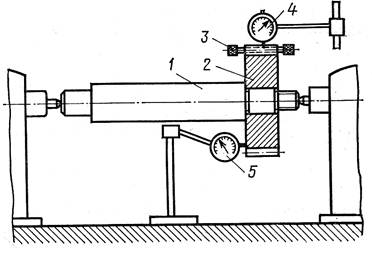

Сборка цилиндрических зубчатых передач состоит из следующих основных операций: установка колес на валу; установка валов с колесами в корпусе; проверка и регулировка зубчатого зацепления. Колеса насаживают на валы под прессом с применением приспособлений. Радиальное и торцовое биение колеса проверяют с помощью индикаторного приспособления (рис.10.). Вал 1 вместе с напрессованным зубчатым колесом 2 устанавливают в центрах приспособления. Поворачивая от руки вал и перекладывая контрольный валик 3 по впадинам зубьев, с помощью индикатора 4 определяют радиальное биение зубчатого венца. Контрольный валик имеет диаметр 1.68 m (m – модуль), что обеспечивает касание валика по начальной окружности колеса. Обычно радиальное биение для колес 7-й степени точности допускается 0,03 – 0,08 мм. Торцовое биение контролируется индикатором 5. Оно допускается 0,04 – 0,08 мм на 100 мм диаметра колеса.

Рис.10.Приспособление для замера радиального и торцового биения зубчатого колеса.

При монтаже зубчатых колес необходимо обеспечить определенный боковой зазор в зацеплении, правильный контакт зубьев по боковым поверхностям и радиальный зазор во впадинах зубьев. Боковые зазоры между зубьями замеряют щупом, индикатором или с помощью свинцовой пластины. Для контроля по пятнам контакта боковые поверхности зубьев малого колеса окрашивают тонким слоем краски (берлинская лазурь, синька и др.) и вращают колесо на

2 – 4 оборота в одну и в другую сторону. При нормальном зацеплении пятна контакта располагаются в среднем участке поверхности.

При сборке червячных передач требуется обеспечить правильный контакт зубьев и необходимый боковой зазор в зацеплении. При правильном зацеплении ось червяка должна находиться в средней плоскости колеса.

При проведении электромонтажных работ необходимо уложить жгуты проводов, закрепить их с помощью скоб, металлических или пластмассовых хомутов, установить и закрепить элементы электрооборудования (блоки питания, трансформаторы, распределительные устройства и т.п.), панели электронных схем, соединить разъемы, предварительно обработав их жидкостью ВД-40. Как правило, конструкции разъемов в одном изделии применяют различные с тем, чтобы не перепутать подключения и не вывести изделие из строя. Однако при монтаже электрооборудования после ремонта необходимо все же проверить правильность подвода проводки и ее подключения. С этой целью все провода имеют определенную окраску, а в разъемах указаны номера контактов.

Испытание изделия – это экспериментальное определение значений параметров и показателей качества продукции в процессе функционирования или при имитации условий эксплуатации, а также при воспроизведении определенных воздействий на продукцию по заданной программе. Испытания производятся по разработанной проектантом программе или инструкции, где определяются все необходимые действия, оборудование, приспособления и приборы, обеспечивающие проверку работоспособности изделия на всех рабочих режимах и кратковременно с некоторой перегрузкой. Выходные параметры работы изделия должны соответствовать проектным.

Отремонтированное изделие после приемки ОТК ремонтной организации сдается заказчику с оформлением акта приема-сдачи продукции. Заказчик получает экземпляр акта, технический и гарантийный паспорт изделия с инструкцией на его эксплуатацию, сопроводительный лист и опись. Ремонтная организация несет ответственность за качество ремонта и в течении гарантийного срока обязано устранять за свой счет все дефекты, возникшие по ее вине.

.

ГЛАВА 3. ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ РЕМОНТА И ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ.

§ 1. Классификация методов ремонта и восстановления.

При ремонте деталей приборов, механизмов и других элементов, которые могут входить в состав различных изделий применяются следующие основные методы:

1) методы механической обработки;

2) сварка и наплавка;

3) металлизация напылением;

4) электролитические и химические покрытия;

5) применение полимерных материалов;

6) методы пластического деформирования;

7) паяние;

8) электрофизические и электрохимические методы обработки.

§ 2. Ремонт деталей методом механической обработки

Метод механической обработки (резание материалов на токарных, фрезерных, сверлильных, шлифовальных и др. станках) применяют в качестве подготовительных и заключительных операций при восстановлении деталей наплавкой, электролитическими покрытиями, металлизацией, напылением и другими методами, а также в качестве самостоятельного метода ремонта, к которому относятся: обработка деталей под ремонтные размеры; восстановление их постановкой дополнительных ремонтных деталей или заменой элемента детали.

Обработка деталей под ремонтные размеры производится с целью восстановления качества сопряжения в кинематических парах (вал – втулка, поршень – цилиндр и др.). У более дорогостоящей детали неравномерный износ устраняют механической обработкой, а менее дорогостоящую заменяют новой, имеющий измененный (ремонтный) размер.

Предельно допустимый размер, до которого можно обрабатывать деталь под ремонтные размеры, зависит от условий прочности и конструктивных особенностей детали, в том числе от условия сохранения термически обработанного поверхностного слоя. В конструкторской документации и в инструкции на эксплуатацию обычно определены размеры и количество ремонтных размеров, что позволяет неоднократно производить ремонт одного и того же изделия. Так, например, поршень и цилиндр двигателя внутреннего сгорания имеют до четырех ремонтных размеров.

Значения ремонтных размеров устанавливаются на основе изучения интенсивности изнашивания поверхностей трения и допустимых предельных износов сопрягаемых деталей.

Детали обрабатываются под ремонтные размеры обычно методом шлифования, так как припуски на обработку составляют 0,1 – 0,4 мм. Однако в случае повышенных неравномерных износов целесообразно вначале производить обработку другими методами (расточкой, фрезерованием и т.п.).

Способом ремонтных размеров восстанавливают и резьбовые соединения. В этом случае изношенную резьбу в более дорогой детали резьбовой пары удаляют и заново нарезают резьбу уменьшенного размера на валу или увеличенного на втулке.

Способ ремонтных размеров имеет и существенные недостатки: нарушение взаимозаменяемости деталей, которая сохраняется в пределах данного ремонтного размера; усложнение процесса комплектования деталей перед сборкой и увеличение складских запасов деталей; усложнение дефектации и механической обработки деталей, так как необходимо иметь комплект предельных калибров под соответствующие ремонтные размеры.

Способ восстановления деталей установкой дополнительных ремонтных деталей применяют для восстановления посадочных отверстий в корпусах под подшипники качения запрессовкой ремонтных втулок, установкой резьбовых ввертышей, шайб и др. Изношенное отверстие обрабатывают по 7-му квалитету точности с шероховатостью не ниже Rа = 1.25 ÷ 0,32 мкм. После запрессовки ремонтной втулки ее при необходимости фиксируют (штифтом, винтом, сваркой, склеиванием), после чего отверстие разворачивают до необходимого размера. При ремонте этим способом чугунных деталей устанавливают стальные втулки.

Заменой элемента детали ремонтируют дорогостоящие детали. Например, изношенный зубчатый венец срезают, напрессовывают новый, стопорят его и нарезают новые зубья. Термообработка производится токами высокой частоты.

§ 3. Применение при ремонте сварки и наплавки.

Сварку применяют для заделки трещин, пробоин, отколов и устранения других механических повреждений деталей, наплавку – для восстановления размеров изношенных поверхностей деталей и повышения их износостойкости. Широкое распространение этих способов объясняется быстротой выполнения операций, несложностью технологического оборудования и экономичностью процессов. Однако сварка и наплавка имеют ряд недостатков: изменение структуры основного металла в зоне термического влияния и появление местных напряжений, приводящее к короблению деталей, снижению усталостной прочности и появлению трещин; затруднения при сварке и наплавке деталей из высокоуглеродистых и легированных сталей и изготовленных из чугуна.

Наибольшее распространение получила электродуговая сварка и наплавка, сущность которых состоит в том, что кромки деталей и конец углерода разогреваются мощным источником тепла – электрической дугой, возникающей между электродом и свариваемыми деталями (наплавляемой деталью). В результате этого образуется ванна из жидкого металла, образованного свариваемым металлом и материалом углерода. Жидкий металл, перемешиваясь, заполняет стык в свариваемых деталях и после застывания заполняет шов, а при наплавке образует новую поверхность детали. Для защиты жидкого металла от вредного воздействия окружающей атмосферы электроды покрывают специальными обмазками или процесс в защитных средах (углекислый газ, аргон, азот или их комбинации, под слоем флюса).

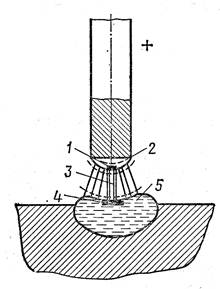

Электрическая дуга представляет собой мощный электрический разряд в сильно ионизированной смеси газов и паров, образующихся из свариваемого металла, материала электрода и защитной среды. На рис.11 показана схема электродугового разряда: 1 – катодное пятно; 2 – катодная зона; 3 – столб дуги; 4 – анодное пятно; 5 – анодная зона. Форма и размеры электрической дуги определяются силой тока, материалом и диаметром электрода, составом и давлением газов.

Рис.11. Схема дугового разряда при сварке и наплавке.

Для дуговой сварки и наплавки используют источники переменного или постоянного тока. Источники переменного тока – сварочные трансформаторы. Источники постоянного тока делятся на сварочные выпрямители и сварочные преобразователи, состоящие из электродвигателя переменного тока и генератора постоянного тока.

При газовой сварке и наплавке металл расплавляется теплом, выделяемым при сгорании горючего газа (ацетилена, пропан-бутана, метана и др.) в кислороде. Наибольшее распространение получила ацетилено-кислородная сварка и наплавка. Используя ацетилено-кислородное пламя, выполняют следующие работы: сварку черных и цветных металлов и сплавов; наплавку твердых сплавов; резку металлов; поверхностную закалку; пайку твердыми припоями; сварку пластмасс. Ацетилено-кислородное пламя состоит из трех зон (ядро, восстановительная зона и факел). В ядре вследствие нагрева происходит частичная диссоциация ацетилена. В восстановительной зоне ацетилен сгорает в кислороде неполностью по реакции

С2Н2 + О2 = 2СО + Н2

В факеле происходит догорание СО и Н2 за счет кислорода воздуха по реакции

2СО + Н2 + 1,5О2 = 2СО2 + Н2О.

Наиболее высокая температура развивается в восстановительной зоне (примерно 3200 ْС).

При сварке и наплавке присадочный и основной материал окисляются и науглераживаются. Выгорают марганец, кремний и другие элементы. Расплавленный металл поглощает газы (азот, водород), образуя пористость. Азот вступает в химическое соединение с расплавленным металлом, образуя нитриды, которые повышают хрупкость и твердость наплавленного металла. Для уменьшения влияния кислорода, азота и водорода на качество наплавляемого металла применяют флюсы, которые бывают химически действующие и действующие как физические растворители. Флюсы первой группы образуют с оксидами металла легкоплавкие химические соединения, всплывающие на поверхность в виде шлака. К этой группе относятся флюсы на основе технической буры. Флюсы второй группы растворяют оксиды металлов и образуют шлаки, легко всплывающие на поверхность расплавленного металла. К этой группе относятся флюсы, имеющие в составе хлористый натрий, хлористый калий и фтористый натрий.

Сварочно-наплавочные процессы разделяют на ручные и механизированные. Ручные способы сварки и наплавки выполняются сварщиком без применения каких-либо механизмов. При механизированной сварке и наплавке используют различные механизмы, облегчающие и ускоряющие выполнение операций. Ручные способы используют при сварке швов незначительной длины и при наплавке небольших поверхностей, то есть в тех случаях, когда применение механизированных способов неэффективно.

При дуговой сварке стальных деталей постоянным током электрическая дуга горит более устойчиво, причем на положительном полюсе выделяется тепла больше, чем на отрицательном. В связи с этим для деталей из среднеуглеродистых и высокоуглеродистых сталей во избежание образования в результате перегрева закалочных трещин сварку ведут при подключении детали к отрицательному полюсу. При такой же полярности выполняют сварку небольшой толщины, что позволяет избежать прожога. При требовании повышенной глубины проплавления детали сварку выполняют при подключении детали к положительному полюсу. При сварке переменным током выделяется примерно одинаковое количество тепла на электроде и детали. На переменном токе сваривают низкоуглеродистые и низколегированные стали, так как детали из таких сталей мало чувствительны к перегреву и хорошо свариваются.

На качество сварки и наплавки деталей большое влияние оказывает правильный выбор электрода и режима работы. Для сварки конструкционных низколегированных сталей 15Х, 20Х применяют электроды Э-34, Э-38, Э-42, Э-42А, Э-46, а для наплавки поверхностей – электроды ЭН-18Г4-35, ЭН-20Г4-40 и др. Стержнями электродов обычно является низкоуглеродистая проволока. Необходимая сила сварочного тока может быть определена по формуле

I = (β + αdэ)dэ,

где I – сила тока, А; dэ – диаметр электрода, мм; α и β – опытные коэффициенты (при ручной сварке α = 6, β = 20).

На качества сварного шва значительное влияние оказывает длина дуги. Она обычно составляет 0,5 – 1,2 диаметра электрода и зависит от условий сварки и марки электрода. При чрезмерно большой дуге в сварочном шве возрастает содержание азота и кислорода и увеличивается разбрызгивания металла. При короткой дуге плохо формируется сварочный шов.

Для получения при наплавке износостойкого покрытия на деталях из низкоуглеродистой, среднеуглеродистой и низколегированной сталей применяют электроды марок ОЗН-300, ОЗН-350, ОЗН-400. Эти электроды имеют стержень из легированной проволоки. При диаметре электрода 4 мм сила тока 170 – 220 А, а при диаметре 5 мм – 210 – 240 А.

При ручной дуговой сварке основное время (в мин) рассчитывается по формуле

to = 60Flγ/(КнI),

где F – площадь поперечного шва, см²; l – длина шва, см; γ – плотность наплавленного металла, г/см³; Кн – коэффициент наплавки, г/(А∙час); I - сила сварочного тока, А.

При дуговой сварке и наплавке стальных деталей для уменьшения внутренних напряжений и деформаций наиболее эффективным способом является предварительный подогрев детали до 200 – 300 ْС, а после наплавке – отпуск малогабаритных деталей при температуре 630 – 650 ْС с последующим медленным охлаждением.

При газовой сварке и наплавке в качестве горючего используют в основном ацетилен. Газовую сварку применяют в основном для соединения листов толщиной до 2 мм. Однако по производительности газовая сварка в 3 – 5 раз ниже дуговой и дает значительные остаточные деформации. Материал присадочного прутка выбирают однородным по составу с основным металлом. Перед сваркой шов предварительно прогревают горелкой до температуры 650 – 700 ْС. Основное время (в мин) при ацетилено-кислородной сварке определяют по формуле

to = Flγ/Кн,

где F – площадь поперечного сечения шва, см²; l – длина шва, см; γ – плотность наплавленного металла, г/см³; Кн – коэффициент наплавки, зависящий от мощности горелки и от свариваемого металла.

При наплавке деталей твердыми сплавами наиболее распространены такие материалы как сормайты и сталинит. Сормайты можно наплавлять газовым пламенем или дуговой наплавкой на постоянном и переменном токе. Наплавку сталинита можно осуществлять четырьмя способами: угольным или графитовым электродом на постоянном или переменном токе, стальным электродом, сталинит вводят в состав обмазки стальных электродов, сталинит вводят в состав шихты специальных пустотелых электродов.

При ремонте чугунных деталей применяют дуговую и газовую сварку и наплавку, газопорошковую наплавку и пайку. Выбор способа восстановления зависит от конфигурации детали, расположении в детали дефекта, характера нагрузки, воспринимаемой деталью, и требований к обрабатываемости восстановленного участка. У деталей из чугуна сваркой заделывают трещины и отверстия, присоединяют отколотые части детали, наплавляют износостойкие покрытия.

Ремонт чугунных деталей представляет некоторые трудности, так как чугун имеет значительное содержание углерода, низкую вязкость и свободный углерод в структуре. При быстром охлаждении чугуна возможно образование в околошовной зоне твердых закалочных структур. При расплавлении чугуна может произойти местный переход графита в цементит, в результате этого в данном месте металл получает структуру белого чугуна. В закаленных и отбеленных зонах металл тверд и хрупок. Разница в коэффициентах линейного расширения белого и серого чугунов приводит к образованию внутренних напряжений и появлению трещин. Вследствие выгорания углерода и кремния сварной шов получается пористым. В связи с чем, применяют горячую сварку чугуна, при которой деталь предварительно медленно нагревают до температуры 500 – 600 ْС. После сварки деталь вновь помещают в печь и нагревают до температуры 600 – 650 Сْ для снятия внутренних напряжений, а затем медленно охлаждают вместе с печью. При горячей сварке чаще используют ацетилено-кислородную сварку реже дуговую. В качестве присадочного материала применяют чугунные прутки диаметром 6 – 8 мм специального химического состава. При газовой сварке обязательно применение флюса, так как температура плавления чугуна ниже температуры плавления его оксидов. Дуговую сварку чугуна применяют для ремонта неответственных деталей, имеющих сравнительно толстые стенки.

Газопорошковая наплавка чугуна заключается в том, что на прогретую поверхность напыляют тонкий слой порошкообразного сплава. В результате протекания диффузионных процессов между расплавленным порошком и поверхностью основного металла образуется наплавленный слой. Для наплавки чугунных деталей применяют порошки, содержащие 5 – 7 %, 1 – 1,8 % бора, 0,7 – 0.95 % кремния и остальное – никель. Наплавку осуществляют специальной ацетилено-кислородной горелкой. Порошок поступает через воронку, закрепленную на стволе горелки. Слой можно нанести толщиной до 3 мм.

Сварка и наплавка деталей из алюминия и его сплавов затруднена по следующим причинам:

1) при сварке образуются тугоплавкие пленки оксидов Al2O3 с температурой плавления 2050 ْС, в то время как температура плавления алюминия 660 ْС; 2) алюминий и его сплавы в расплаве весьма жидкотекучи, а при остывании имеют большой коэффициент усадки и высокий коэффициент линейного расширения; 3) при температуре 400 – 500 ْС алюминиевые сплавы приобретают повышенную хрупкость, что способствует образованию при сварке трещин;

4) алюминиевые сплавы обладают значительной растворимостью в расплавленном металле водорода, что способствует образованию пористого шва.

Детали из алюминиевых сплавов соединяют газовой или дуговой сваркой. При газовой сварке в качестве горючего используют ацетилен. Присадочный материал должен быть того же состава, что и основной металл. Для защиты металла от окисления применяют флюс (хлористый натрий – 28%, хлористый калий – 50, хлористый литий – 14% и фтористый натрий – 8%). При дуговой сварке применяют электроды ОЗА-2. Сварку ведут на постоянном токе, стержень электрода изготавливают из алюминиевой проволоки со специальным покрытием толщиной 0,6 – 0,8 мм. Другим способом дуговой сварки является неплавящимся вольфрамовым электродом в среде защитного газа (аргона). Присадочным материалом является проволока того же состава

2015-01-21

2015-01-21 2323

2323