При автоматической и полуавтоматической сварке под флюсом важным звеном в комплексной механизации и автоматизации процесса является механизация подачи флюса в зону сварки, удержания его на поверхности шва во время сварки и уборки нерасплавившегося флюса.

В простейших случаях подача осуществляется периодической засыпкой флюса в бункеры, откуда он поступает в зону сварки. Такими бункерами оборудованы сварочные тракторы, а также шланговые полуавтоматы. Флюс часто убирают вручную совками. Такой примитивный способ ограничивает дальнейшее повышение производительности труда, отвлекая рабочего на выполнение этой вспомогательной операции. Кроме того, при таком кругообороте флюс поступает в зону сварки вместе с пылью и частицами шлака, засоряющими флюс и снижающими качество шва.

Для механизации процессов подачи и уборки флюса, а также удержания его на поверхности шва предназначено специальное оборудование, которое можно разделить на три группы: флюсоаппараты, флюсоподающие устройства, флюсоудерживающие приспособления.

Флюсоаппараты представляют собой устройства для подачи и сбора флюса с помощью воздуха.

Флюсоподающие устройства предназначены для этих же целей, но подача и сбор флюса производится механическими средствами — шнеком, элеватором и т. д.

Флюсоудерживающие приспособления предназначены для удержания флюса на свариваемом шве во время сварки.

Механизация подачи и уборки флюса может осуществляться как комплексно, так и раздельно — только подача или только уборка флюса. Уборка флюса возможна непосредственно со свариваемых поверхностей или же из специального бункера, куда флюс ссыпается с изделия после сварки.

Флюсоаппараты можно разделить: 1) по характеру воздушного потока в аппарате — всасывающей, нагнетательной и всасывающе-нагнетательной (смешанной) систем; 2) по характеру циркуляции флюса в аппарате — с непрерывной циркуляцией, с периодической циркуляцией, без циркуляции; 3) по назначению— для сбора флюса, для сбора и подачи флюса, для подачи флюса; 4) по исполнению — переносные, передвижные на колесах, встраиваемые в сварочные аппараты, стационарные, монтируемые на опорах или на устройствах для перемещения сварочных аппаратов; 5) по источнику энергии — работающие от сети сжатого воздуха, работающие независимо от сети сжатого воздуха с эксгаустер а ми, вентиляторами или вакуум – насосами.

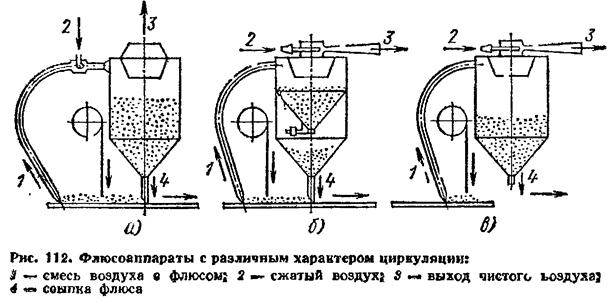

В аппаратах всасывающей системы флюс увлекается в бункер аппарата потоком воздуха, возникающим в результате разрежения во всасывающей трубе и бункере. В аппаратах нагнетательной системы подача флюса осуществляется потоком сжатого воздуха. В аппаратах смешанной системы всасывающая труба находится под разрежением, ссыпная труба и бункер — под атмосферным или избыточным давлением. В аппаратах с непрерывной циркуляцией флюса одновременно осуществляется всасывание и ссыпка флюса; бункер при этом пополняется непрерывно всасываемым флюсом (рис. 112, а). Эти аппаратам большей частью имеют смешанную систему, в них флюс подается сжатым воздухом или под собственным весом.

В аппаратах с периодической циркуляцией всасывание и подача флюса происходят одновременно, но бункер пополняется всасываемым флюсом периодически — порциями. Эти аппараты обычно всасывающей системы (рис. 1!2, б). Б аппаратах без циркуляции происходит только всасывание флюса (всасывающая система, рис. 112, е) или только подача флюса сжатым воздухом (нагнетательная система). При этом следует заметить, что простые аппараты всасывающей системы не пригодны для циркуляции флюса, так как давление в бункере меньше атмосферного давления в ссыпной трубе и флюс не высыпается из бункера, «зависает» в нем. Во избежание этого флюсоаппараты всасывающей системы с периодической циркуляцией имеют обычно двухкамерный бункер, разделенный специальной заслонкой, которая перекрывает выход из верхнего бункера во время всасывания и периодически открывается (см. рис. 114).

Флюсоаппараты всасывающей системы имеют наибольшую эксплуатационную надежность и обеспечивают наилучшее качество флюса, так как флюс в них подвергается измельчению меньше, чем в аппаратах других систем, вследствие меньшей скорости транспортировки и не увлажняется от соприкосновения со сжатым воздухом.

Во флюсоаппаратах смешанной и особенно нагнетательной систем, где флюс соприкасается со сжатым воздухом, обычно происходит увлажнение флюса, так как сжатый воздух в цеховой сети, как правило, имеет значительную влажность. Поэтому для таких аппаратов требуется обязательная установка влагоотделителя. В аппаратах смешанной и нагнетательной систем происходит дробление флюса вследствие большой скорости транспортировки. В аппаратах нагнетательной системы возможно образование пробки в трубопроводе при перерывах процесса. В то же время флюсоаппараты нагнетательной системы обладают наибольшей производительностью и более экономичны по сравнению с аппаратами других систем.

На практике наибольшее распространение получили аппараты всасывающей и смешанной системы. Первые применяют или без циркуляции — для сбора флюса или с периодической циркуляцией — для сбора и подачи флюса. Вторые применяются, как правило, для сбора и подачи флюса и имеют непрерывную циркуляцию.

Аппараты нагнетательной системы используют только для подачи флюса (без циркуляции) при полуавтоматической сварке.

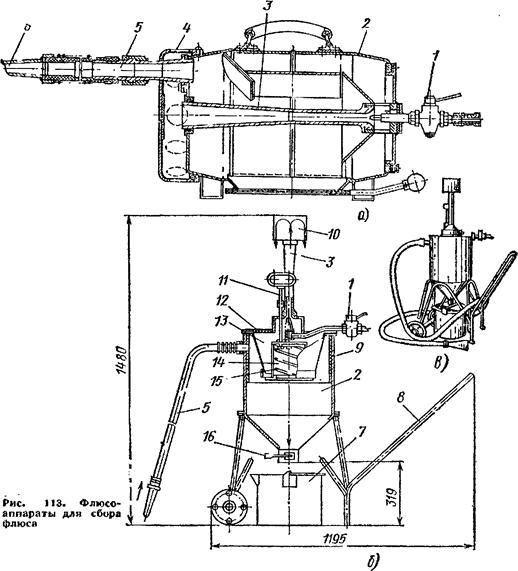

На рис. 113, а изображено устройство переносного флюсоаппаратаА-875 для сбора флюса. Аппарат всасывающей системы без циркуляции флюса работает от сети сжатого воздуха, состоит из сварного бункера 2, внутри которого расположен эжектор 3 и пылеотделяющее устройстве (фильтр) 4. Сжатый воздух подается в сопло эжектора через кран 1; в результате в бункере создается разрежение и по трубе 5 через насадку 6 в аппарат всасывается смесь флюса с воздухом. При выходе в бункер тяжелые частицы флюса отделяются от воздуха и надают на дно, а воздух через фильтр, в котором задерживается пыль, выходит наружу. Собранный в бункере флюс периодически высыпают через горловину, закрываемую заслонкой.

На рис. 113, б показано устройство, а на рис. 113, в — общий вид типового передвижного аппарата Р-550 для сбора флюса. Аппарат всасывающей системы без циркуляции флюса работает от сети сжатого воздуха, состоит из бункера 2 с крышкой 12, всасывающей трубы 5, эжектора 3, флюсоотделяющего устройства и тележки 8. Флюсоотделяющее устройство включает конус 13, матерчатый фильтр 14 и пружину 15.

Для подачи сжатого воздуха в сопло эжектора служит кран 1. Под действием струи сжатого воздуха, выходящего из сопла, в бункере создается разрежение и происходит всасывание флюса в бункер через трубу 5. При входе в бункер смесь воздуха с флюсом расширяется и благодаря резкому изменению направления движения, создаваемому конусом 13, крупные частицы флюса отделяются от воздуха и падают на дно. Воздух, содержащий мелкую пыль, устремляется вверх и попадает в матерчатый фильтр 14, где флюсовая пыль оседает на стенках фильтра, а очищенный воздух выходит наружу через надставку 10. Флюсовая пыль, собранная матерчатым фильтром, периодически стряхивается посредством тяги 11. Собранный флюс из буккера высыпается в ведро 7 при помощи заслонки 16. Внутри бункера закреплена резиновая амортизационная накладка 9, которая снижает степень измельчения флюса и служит защитой бункера от износа в местах удара струи воздуха с флюсом.

Передвижной флюсоаппарат Р-895 отличается от аппарата Р-560 способом создания разрежения в бункере. Для этой цели вместо эжектора применен эксгаустер — всасывающий вентилятор, приводимый в движение электродвигателем мощностью 1 кВт со скоростью 2850 об/мин. Аппарат работает независимо от сети сжатого воздуха, что особенно важно в условиях строительства, на ремонтных работах и т. д.

Все перечисленные аппараты в основном рекомендуются для работы совместно с полуавтоматами, а также со сварочными тракторами и в других случаях, когда трудно применить более универсальную аппаратуру для одновременной подачи и сбора флюса.

При сварке головками АБС, а также АБ подача и сбор флюса осуществляются флюсоаппаратом А-184, встроенным в сварочную головку.

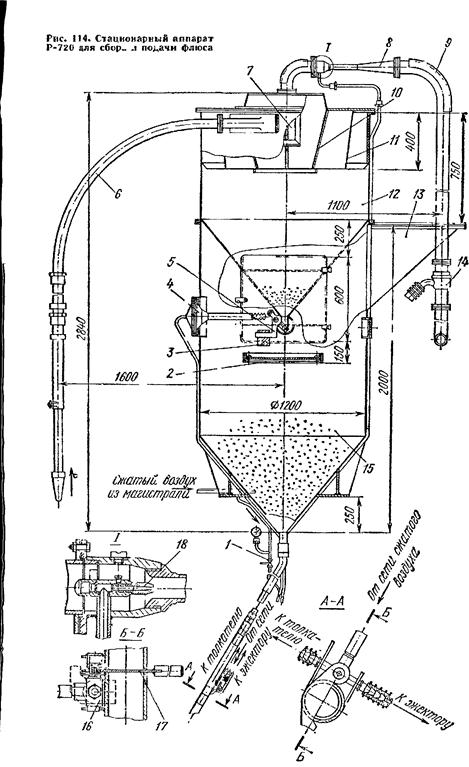

Примером стационарного аппарата для сбора и подачи флюса может служить флюсоаппарат Р-720 всасывающей системы с периодической циркуляцией флюса, используемый в условиях массового производства с большим объемом автоматической сварки под флюсом, в частности при производстве сварных труб большого диаметра. Аппарат (рис, 114) состоит из нижней 15 и верхней 12 камер, загрузочного люка 13, эжектора 8, вакуум-камеры 7, клапана 5, мембранного пневмотолкателя 4 и сетки 2.

Особенностью аппарата является автоматическое управление клапаном 5, перекрывающим отверстие, соединяющее обе камеры. Это управление осуществляется распределительным краном 16, сблокированным с заслонкой 17 на ссыпной трубе. При открывании крана 1 сжатый воздух поступает в сопло эжектора 18, создавая разрежение в верхней камере и всасывающей трубе 6. Благодаря разрежению во всасывающей трубе создается поток воздуха из атмосферы, увлекающий флюс в верхнюю камеру, где флюс с воздухом ударяется о стенки. В результате флюс выпадает на дно камеры, а воздух направляется в пылесборник, состоящий из конусов 10 и 11 и перегородок.

Нижняя камера бункера в это время испытывает нормальное атмосферное давление, поэтому находящийся в ней флюс по трубе ссыпается на шов. По окончании сварки подачу сжатого воздуха в эжектор перекрывают заслонкой 17, при этом распределительный кран 16 переключает поток сжатого воздуха от сети, направляя ею в пневмотолкатель, который поворачивает клапан к открывает доступ флюсу из верхней камеры в нижнюю. При открытом клапане обе камеры находятся под атмосферным давлением, и флюс из верхней камеры пересыпается в нижнюю через сетку. До заполнения верхней камеры новой порцией флюса отверстие в камере под действием груза 3 закрыто.

Пылеотделяющее устройство состоит из конусов, кольцевое пространство которых разделено перегородками. Вихрь запыленного воздуха вначале попадает е кольцевое пространство между конусами. Здесь перегородками поток рассекается на части и теряет скорость вращательного движения, вследствие чего из него частично выпадает оставшаяся пыль. В результате двукратного преломления струи воздуха, движущегося вверх к эжектору, выпадает остальная пыль. Перед началом работы нижняя камера загружается флюсом через загрузочный люк.

Аппарат оборудован газоотсасывающим приспособлением, головка 14 которого смонтирована на выхлопной трубе 9. Газоотсасывающее приспособление при помощи специального эжектора отсасывает вредные газы, выделяющиеся при сварке, и через головку /4 отводит их в систему отвода пыли от флюсоаппарата (табл. 17).

Недостатком большинства существующих флюсоаппаратов для сбора флюса является ненадежная работа фильтров, в частности быстрый износ матерчатых фильтров, в результате чего часть флюсовой пыли, оказывающей вредное воздействие на организм человека, попадает в окружающую атмосферу. Во избежание этого необходимо тщательно следить за состоянием фильтров, еженедельно их осматривать и регулярно менять изнашивающиеся части, устранять неплотности флюсопроводов, не допускать переполнения бункеров флюсоаппаратов. Необходимо также регулярно перезаряжать аппарат свежим флюсом, удаляя измельченный. Особенно важно это при интенсивной работе флюсоаппаратов в условиях серийного и массового производства.

Для более полного улавливания пыли, предотвращения загрязнения ею окружающей среды, создания нормальных санитарно-гигиенических условий для рабочих необходимо отработанный воздух из флюсоаппарата выпускать за пределы помещения через систему цеховой вытяжной вентиляции.

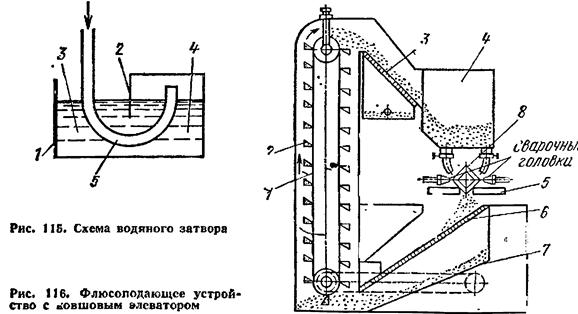

От стационарных флюсоаппаратов воздух вместе с вредными газами, выделяющимися при сварке (см. рис. 114), отводится в вентиляционную сеть непосредственно от аппарата. От аппаратов, передвигающихся вместе со сварочными автоматами на расстоянии нескольких метров, воздух может отводиться через водяной затвор (рис. 115).

Затвор состоит из резервуара 1, разделенного перегородкой 2 на два отсека — открытый 3 и закрытый 4. Резервуар заполняется водой до перегородки 2. Воздух поступает по трубе 5 в верхнюю (надводную) часть отсека 4, соединенного с вентиляционной магистралью. Длина резервуара должна быть несколько больше величины перемещения флюсоаппарата.

Флюсоподающие устройства. В отличие от флюсоаппаратов, флюсоподающие устройства осуществляют сбор и подачу флюс? механическими средствами — шнеком, спиралью, конвейером, ковшовым элеватором и т. д. Недостаток этих устройств — громоздкость (особенно элеваторных устройств), измельчение флюса (шнеками), а также большая по сравнению с флюсоаппаратами запыленность окружающего воздуха (особенно элеваторы и транспортеры). Подающие устройства находят применение в крупных специализированных установках, а также при сварке в труднодоступных местах (в частности, шнеки и спирали).

Рассмотрим установку с устройством для сбора и подачи флюса, основной частью которой является ковшовый элеватор / (рис. 116). Свежий флюс засыпают в бункер 4, откуда он поступает на площадки 5, расположенные в зоне сварки. Во время сварки изделие 8 перемещается, флюс ссыпается через сито 6 на склиз 7, по которому скатывается к элеватору. Ковши 2 элеватора подхватывают флюс и поднимают его на сетку 3, сквозь которую просеивается пыль. Очищенный от пыли флюс ссыпается в бункер.

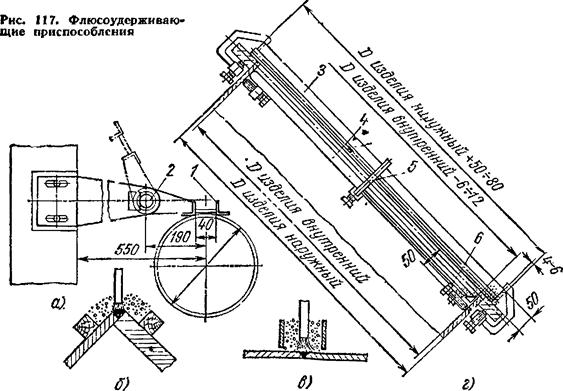

Флюсоудерживающие приспособления. Эти приспособления представляют собой всевозможные рамки, щитки, козырьки, ограничительные щеки и другие элементы, удерживающие флюс на изделии во время сварки. На рис. 117, а показано приспособление для сварки продольных швов обечаек, представляющее собой откидную рамку /, поворачивающуюся на осях 2. На рис. 117, б и в даны схемы приспособлений для сварки угловых и стыковых швов. Устройство для приварки фланцев к трубе «в лодочку», состоящее из кольца 3 и диска 4, прикрепляемых к изделию струбцинами 5 и стопорными болтами 6, показано на рис. 117, г.

1. Какое вы знаете оборудование для подачи и сбора флюса?

2. Назовите основные разновидности флюсоаппаратов, их достоинства и недостатки.

3. Устройство флюсоаппарата А-875.

4. Устройство флюсоаппарата Р-550

5. Устройство флюсоаппарата Р-720.

Флюсоподающее устройство с ковшовым элеватором.

Литература:

Базовая:

1.А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2015-02-04

2015-02-04 5849

5849