Окисление кремния — один из основных процессов, используемых при изготовлении ИМС. Диоксид кремния Si02 — очень стабильный материал, он почти повсеместно применяется в качестве маски при формировании рисунка ИМС. Выращивается Si02 в атмосфере кислорода или водяного пара по реакциям:

Si+02 Si02

Si+02 Si02

Si+2H20 Si02+2H2.

Si+2H20 Si02+2H2.

Эти реакции протекают в кварцевой трубе при температуре 950... 1250 С.

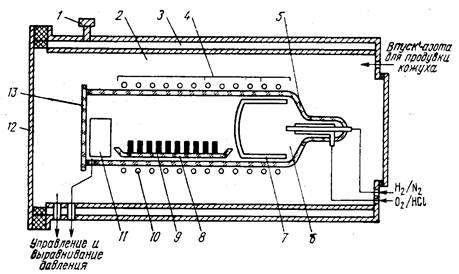

Схема установки для окисления пластин:

1 — предохранительный клапан; 2 — камера реактора; 3 — охлаждающая рубашка; 4 —трехзонная печь; 5 —кварцевая труба; 6 —инжектор; 7—отражатель инжектора; 8 — лодочка; 9 — пластина; 10 — нагревательный элемент; 11 — тепловая пробка; 12 — загрузочный люк; 13— торцевая крышка

Следует отметить большую длительность процесса окисления. Это связано с тем, что молекулам кислорода или воды, проникающим к поверхности кремния, препятствует появившийся и все увеличивающийся в результате реакции слой оксида. Поэтому для получения слоев заданной толщины требуется значительное время.

Высокие температуры процессов окисления вызывают перераспределение ионов примесей, что вредно влияет на качество структур ИМС. Для снижения температуры окисления увеличивают давление, повышение которого на 1,01 • 105 Па позволяет снизить температуру на 150... 250°С. Кроме того, высокое давление дает возможность сократить время окисления.

Эпитаксия — это процесс ориентированного выращивания монокристаллического материала на подложке с той же ориентацией кристалла. Для того чтобы осаждаемый монокристаллический слой на атомном уровне соединился с поверхностью пластины и фактически стал ее идентичным продолжением, необходимо, чтобы поверхность пластины обладала достаточным числом затравочных центров, способствующих зарождению монокристаллического кремния. Эти центры создаются предварительной обработкой поверхности пластины газообразным хлористым водородом НС1 и вытравливанием в ней слоя кремния толщиной от 0,2 до 1,0 мкм вместе с любыми дефектами кристалла, способными нарушить процесс эпитаксии.

Для осаждения кремния используются два основных метода: пиролиз силана

SiH4 Si+2H2

SiH4 Si+2H2

и восстановление водородом тетрахлорида кремния

SiCl4+2H2 Si+4HCl.

SiCl4+2H2 Si+4HCl.

В процессе эпитаксии в газовую смесь вводят легирующие газы — диборан и фосфин, чтобы добиться желаемого уровня легирования. По окончании процесса пластины охлаждают и удаляют из реактора.

Процесс диффузии в классическом смысле состоит в однородном распределении частиц в каком-то фиксированном объеме пространства в соответствии с известными физическими законами. При изготовлении ИМС обычно применяют диффузию для создания требуемой концентрации носителей заряда (легирования) несколькими элементами. С целью получения заданных профилей концентраций и р —n переходов, составляющих основу полупроводниковых приборов, проводится серия процессов диффузии. Основными этапами являются: предварительное осаждение примеси и собственно диффузия.

Задача первого этапа — ввести определенное количество легирующего вещества в (на) поверхность полупроводника. Этот этап начинается с очистки пластин для удаления любых загрязнений, которые могут проникнуть в кристаллическую решетку кремния и в дальнейшем вызвать нежелательные электрические эффекты. После очистки пластины загружаются в кварцевую «лодочку» и помещаются в специальную печь для «загонки» примеси.

Легирующее вещество вводится в печь в твердой или газообразной форме. В первом случае оно наносится на пластину в виде соответствующего стеклянного слоя, содержащего фосфор или бор. В качестве газа-носителя служит азот. Наряду с азотом иногда применяется кислород с целью окисления легирующей примеси, увеличения однородности ее распределения и улучшения других функциональных характеристик. Области, предварительно защищенные диоксидом кремния (толщиной около 1 мкм), остаются нелегированными.

Широко используются легирующие примеси в газообразной форме, так как источниками газа легче управлять, чем источниками твердых примесей. Как и в первом случае, в качестве газа-носителя применяется азот. Однако при данном методе диффузии может возникнуть ряд проблем: токсичность газов, их химическая нестабильность, недостаточная концентрация для получения желаемых уровней легирования и т. п. Независимо от вида легирующей примеси законы диффузии ее в кристалле будут одинаковы.

Скорость диффузии существенно зависит от температуры. Повышение температуры увеличивает скорость движения атомов легирующей примеси, что способствует их более быстрому проникновению через поверхность пластины. Поскольку примеси имеют различные скорости диффузии, являющиеся функциями температуры, то эти соотношения (или коэффициенты диффузии) заранее табулированы для каждой легирующей примеси.

Концентрация примеси зависит от температуры и длительности «загонки». При малой длительности процесса концентрация примеси на поверхности может быть достаточной, однако она быстро падает по глубине пластины. Увеличение времени «загонки» повышает концентрацию примесей под поверхностью, а концентрационный профиль делает более пологим. По мере того как легирующая примесь проходит через поверхность пластины, может наступить насыщение. Точка насыщения кристаллической решетки пластины легирующей примесью (точка максимальной концентрации) называется границей твердого раствора. Значения концентрации твердого раствора, выражаемые числом атомов в кубическом сантиметре (ат/см3), для широко распространенных примесей (бора, фосфора, мышьяка, галлия, алюминия, золота и сурьмы) откладываются на графике в зависимости от температуры (в диапазоне 700... 1400°С). Эти данные служат для контроля уровня легирования пластины.

После «загонки» проводится этап «разгонки», при котором легирующие примеси разгоняются на заданную глубину залегания р — n -перехода. При этом используют такую комбинацию температуры и времени, при которой обеспечивается заданный профиль легирующих примесей. Процесс осуществляется в диффузионной печи в окислительной атмосфере кислорода без добавки дополнительного количества легирующих примесей.

После проведения операции диффузии измеряются глубина залегания р— - n -переходов и поверхностное сопротивление пластин. Поскольку при изготовлении ИМС диффузия применяется многократно, а глубина залегания примесей увеличивается с каждой стадией диффузии, то требуется тщательный анализ влияния этих многократных стадий. Одним из методов уменьшения глубины залегания при каждой новой стадии «разгонки» является проведение в первую очередь наиболее высокотемпературной диффузии. При этом сначала используются примеси с самым высоким показателем растворимости и малым коэффициентом диффузии (например, мышьяк), а затем менее растворимые примеси с большим значением коэффициента диффузии (например, фосфор).

Ионная имплантация применяется для внедрения ионов легирующих примесей в слои полупроводника на различные заданные глубины. Главное достоинство этого метода заключается в достижении высокой точности глубины проникновения легирующей примеси благодаря хорошей управляемости процесса. С помощью ионного легирования удается добиться высокой однородности распределения примесей (неоднородность по пластине не превышает 1%) при высокой воспроизводимости результатов (разброс от пластины к пластине и от партии к партии менее 2%).

В качестве маски для пучка ионов используются толстые слои диоксида кремния или фоторезиста. Число (доза) легирующих ионов, достигающих пластины, подсчитывается при прохождении их через детектор, что позволяет осуществлять точный контроль за концентрацией легирующих примесей.

Глубина внедрения определяется полной энергией ионов, которая регулируется ускоряющим напряжением. Управление энергией ионов легирующей примеси дает возможность точно управлять глубиной р — n -перехода, что недостижимо с помощью обычных методов термической диффузии.

Ионы высоких энергий, попадая внутрь совершенной кристаллической решетки пластины, выбивают атомы из ее узлов и переводят часть верхнего слоя монокристалла толщиной 0,1 мкм в аморфное состояние, что резко изменяет его электрические свойства и делает непригодным для изготовления ИМС. Устранение повреждений кристаллической решетки и активация ионов легирующих примесей достигаются отжигом пластин. Отжиг проводится при температурах 1000... 1200 К. Эта операция помогает атомам кремния снова сгруппироваться в кристаллическую решетку. Структура отожженного кристалла становится близкой к первоначальной.

До недавнего времени отжиг пластин осуществлялся в печи. При этом пластины загрязнялись различными посторонними примесями, подвергались короблению, возникала нежелательная диффузия в боковом направлении и т. п. Поэтому в последние годы отжиг впечи стал заменяться импульсным лазерным отжигом.

При лазерном отжиге практически не происходит коробления пластины, так как он производится только в тех областях, которые подвергались ионному легированию. В установках лазерного отжига используются аргоновые лазеры с длиной волны 488 нм, которые нагревают поверхность пластины до температуры 1400...... 1500 К (ниже температуры плавления кремния). Этот процесс (эпитаксия в твердой фазе) позволяет получить более совершенную решетку кристалла, т. е. более высокого качества, чем при отжиге в печи. При лазерном отжиге применяется также эпитаксия в жидкой фазе: ИК лазеры нагревают поверхность пластины до температуры 1700... 1720 К; при этом происходит повторный рост монокристалла кремния от нижерасположенной границы раздела фаз к поверхности примерно так же, как при выращивании монокристалла из расплава.

Главное достоинство этого метода состоит в том, что ионы примесей как бы «вмораживаются» в узлы кристаллической решетки, что бывает трудно обеспечить при отжиге в печи.

Металлизация — процесс создания омических контактов и межсоединений в ИМС алюминиевыми пленочными дорожками. С целью повышения плотности размещения межсоединений в ИМС формируют не только один, но два, три и более слоев алюминиевой металлизации. Алюминий практически не имеет конкурентов среди металлов для создания межсоединений, поскольку отвечает следующим функциональным требованиям, предъявляемым к металлизации: возможность получения многослойной металлизации; коррозионная стойкость; свариваемость; устойчивость к электромиграции; качественное травление (малое подтравливание); высокая адгезия к оксидам и кремнию; хорошее покрытие ступенек рельефа на поверхности пластины; высокая проводимость; стабильный омический контакт с кремнием; относительная простота создания рисунка. При использовании многослойной металлизации наиболее важным параметром становится степень покрытия ступенек рельефа.

Кроме чистого алюминия, для создания межсоединений в ИМС применяются различные алюминиевые сплавы с целью улучшения качества и надежности ИМС. Слои алюминиевой металлизации напыляются в вакууме термическим испарением, ионным распылением или химическим осаждением.

Термическое испарение основано на испарении материалов при нагревании в вакууме и конденсации их паров на холодных пластинах (подложках) в виде тонких пленок. Этот метод обладает рядом преимуществ: не вызывает радиационных повреждений ИМС; отличается простотой оборудования и процесса, высокой производительностью.

Ионное распыление производится путем ионизации инертного газа в электрическом поле (т. е. создание газовой плазмы). Возникшие ионы направляются на источник или мишень, где, отдавая свою энергию, физически распыляют материал мишени (алюминий или другой металл). Этот метод является универсальным, поскольку с его помощью могут распыляться любые материалы. Для создания разряда применяются источники ВЧ и постоянного напряжения. Типичная толщина напыляемого слоя составляет 1 мкм.

Большое внимание в последние годы уделяется внедрению магнетронного распыления материалов, так как этим методом можно добиться высокой скорости напыления металлов, но, однако, меньшей, чем при термическом испарении.

2015-02-27

2015-02-27 646

646