В современных поршневых насосах используются разнообразные конструкции поршней, различающиеся устройством манжет, способом их крепления к сердечнику, посадкой его на шток и др.

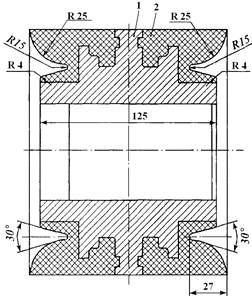

Рисунок 10. Поршень бурового насоса двойного действия.

Цельный поршень бурового насоса двойного действия (рис. 10) состоит из стального сердечника 1 и привулканизированных к нему с двух сторон резиновых манжет 2 с губами самоуплотняющейся конструкции. Манжеты разделены между собой буртом стального сердечника, воспринимающего действие давления и сил трения стороны резины.

Сердечник поршня имеет фигурные проточки для увеличения прочности соединения резины с металлом. Нередко в его выступающем бурте делают параллельные оси детали сквозные отверстия, необходимые для заливки резиной второй половины поршня при его изготовлении.

Сердечник изготавливают из углеродистой стали. Его поверхность в местах, соприкасающихся с резиновой смеси на натуральном или синтетическим каучуке. Поршни из резины на натуральном каучуке предназначены для работы на жидкости, не содержащей нефти, а из синтетической маслотеплостойкой резины – для общих условий работы.

Наружный диаметр губы манжеты делается несколько большим (на 3 - 4 мм), чем диаметр отверстия цилиндровой втулки. Благодаря этому создается предварительный прижим губы к втулке, необходимый для правильного действия самоуплотняющейся манжеты. Сборочный натяг губы выбирается так, чтобы резина плотно и равномерно, без складок, прилегала к втулке по всей окружности и чтобы на ней создавалось достаточное начальное давление. Натяг манжеты предусматривается лишь на участке, выходящем за пределы сердечника. Поверхность манжеты, находящаяся над сердечником, выполняется относительно цилиндровой втулки с гарантированным зазором. Во время работы насоса манжета поршня давлением жидкости плотнее прижимается к поверхности втулки, обеспечивая надежное уплотнение.

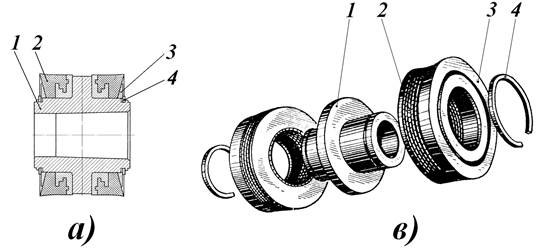

Рисунок 11. Сборный поршень бурового насоса.

Поршень рис.11 а) и в), конструкция сборного поршня с резинометаллическими самоуплотняющимися манжетами. Поршень состоит из металлического сердечника 1, двух эластичных манжет 2, двух стальных шайб 3 и двух пружинных колец 4. Отверстие в сердечнике для посадки на шток выполнено коническим. На цилиндрической поверхности сердечника с обоих краев имеются канавки для размещения в них пружинных колец 4.

Использование резино-тканевых манжет увеличивает срок службы поршня, так как достигается большая жесткость и лучшее предохранение резины от выдавливания в зазор между буртом сердечника и цилиндровой втулкой. По этим же причинам иногда применяют резино-металлические съемные манжеты. Сердечник поршня имеет фигурные проточки для увеличения прочности соединения резины с металлом.

Сердечник изготавливают из углеродистой стали. Его поверхность в местах, соприкасающихся с резиновой смеси на натуральном или синтетическим каучуке. Поршни из резины на натуральном каучуке предназначены для работы на жидкости, не содержащей нефти, а из синтетической маслотеплостойкой резины – для общих условий работы.

Штоки.

Шток поршневого насоса служит для передачи усилия от крейцкопфа к поршню и представляет собой металлическую деталь цилиндрической формы, длина которой намного больше диаметра. Штоки по конструкции делятся на цельные и составные. В мощных насосах высокого давления применяют составные штоки, которые значительно легче цельных. Цельные штоки применяют в небольших машинах.

На концевых участках штоков выполняется наружная резьба, с помощью которой он одной своей стороной жестко соединяется с контрштоком (крейцкопфом), а с другой – с гайкой поршня. Для обеспечения быстрой замены штока резьба в контрштоке иногда делается конической. Участок для наворачивания контргайки в этом случае имеет цилиндрическую резьбу.

Для вывинчивания штока предусмотрен участок с лысками под ключ или с накатанной поверхностью. Средняя часть штока выполняется гладкой и должна иметь высокую поверхностную твердость. Максимальная прочность и износостойкость узла уплотнения достигается применением легированной или конструкционной стали с объемной или поверхностной термообработкой. Нередко рабочую поверхность штока покрывают износостойким хромовым покрытием с последующей полировкой. Для повышения усталостной прочности число подрезов на поверхности штока стремятся свести минимуму.

2015-02-04

2015-02-04 2082

2082