Касимовское ПХГ является самым крупным хранилищем природного газа в мире, созданным в водоносном пласте. В геологическом отношении данное ПХГ относится к зоне Окско-Цнинских дислокаций.

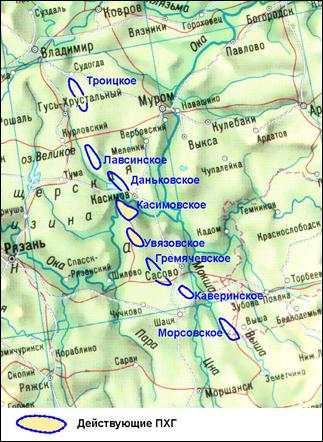

В пределах Окско-Цнинского вала различными видами геолого-геофизических исследований установлены следующие локальные поднятия: Морсовское, Каверинское, Гремяческое, Увязовское, Касимовское, Даньковское, Лавсинское, Троицкое (рис. 18). Все эти локальные брахиантиклинальные структуры однотипны по своему морфологическому строению. Они ориентированы вдоль уступа, регионально прослеживающегося в толще верхнепалеозойских пород.

Касимовское поднятие фиксируется по всем стратиграфическим горизонтам карбона и девона.

По кровле щигровского горизонта (рис. 19) (основного маркирующего горизонта верхнего девона и покрышки над щигровским пластом-коллектором) Касимовское поднятие представляет собой положительную асимметричную структуру, вытянутую в северо-западном направлении с простиранием 325°. Замыкается поднятие изогипсой –670 м на северо-западе и –645 м на юго-востоке. В этих пределах размеры поднятия составляют 21×7,5 км при амплитуде

42 м.

Рис. 18. Обзорная карта Окско-Цнинского плато

Рис. 19. Структурная карта по кровле щигровского пласта-коллектора

Объектом хранения газа на Касимовском поднятии является верхняя часть песчаной пачки щигровского горизонта верхнего девона, залегающая на глубине 760–820 м. Отложения щигровского горизонта представлены глинистыми, алевролитовыми и песчаными породами и характеризуются значительной фациальной изменчивостью.

В разрезе пласта-коллектора можно выделить две песчаные пачки, разделенные глинистым пропластком. Толщина верхней песчаной пачки, являющейся основным пластом-коллектором, изменяется от 11 до 30 м, составляя в среднем (в большинстве скважин)

20 м. Подстилается она глинистым пропластком толщиной 2–9 м, который прослеживается в большинстве скважин. Опесчанивание его происходит лишь в периферийных зонах структуры. Нижняя песчаная пачка достигает толщины 30–35 м. Она более однородна по своему литологическому строению, имеет более высокие коллекторские свойства, чем верхняя пачка. В зоне опесчанивания глинистого пропластка, отделяющего верхнюю песчаную пачку от нижней, обе эти пачки сливаются в одну, и эффективная толщина пласта-коллектора возрастает до 65 м.

Данные лабораторных, газодинамических и геофизических исследований характеризуют верхнюю терригенную часть щигровского горизонта как высокопроницаемый коллектор, пористость которого равна 29 %, а проницаемость достигает до 5 дарси.

Таким образом, щигровский пласт-коллектор Касимовского ПХГ обладает высокими фильтрационно-емкостными свойствами. Недостатками коллектора являются слабая сцементированность наилучших коллекторов, значительная неоднородность литологического состава и коллекторских свойств по площади и по разрезу.

Для контроля за герметичностью хранилища выделено шесть контрольных горизонтов, которые представлены карбонатными разностями (рис. 20).

Рис. 20. Каркасная модель хранилища

Создание газохранилища такого объема, как Касимовское, потребовало разработки и внедрения новых технологических и технических решений, основными из которых являются:

- этапность в наращивании объемов хранимого и активного газа и вводе мощностей;

- центрально-сводовое расположение эксплуатационных скважин;

- форсированные и дифференцированные закачка и отбор газа;

- сооружение скважин большого диаметра для увеличения суточной производительности хранилища;

- разработка и внедрение противопесочных фильтров на эксплуатационных скважинах;

- разработка специальной системы контроля и наблюдений за формированием залежи и герметичностью объекта;

- создание постоянно действующей геолого-технологической модели (ПДГТМ) Касимовского ПХГ.

На Касимовском ПХГ к настоящему времени проведены 33 цикла закачки газа и столько же циклов отбора. Максимальный объем отобранного газа за весь период эксплуатации хранилища составляет 8819,5 млн м3 и приходится на сезон 2007–2008 гг., максимальный суточный отбор при этом составил 103,5 млн м3.

Первый этап создания газохранилища (1977–1981 гг.) предусматривал вывод хранилища на активный объем 1,5 млрд м3 через

6 лет. Фактически Касимовское ПХГ достигло этих показателей в 1982 г., т.е. через 5 лет после первой закачки газа.

На этом этапе уточнялись основные технологические параметры газохранилища, такие как фильтрационные характеристики пласта-коллектора, суточные дебиты скважин. Уточнялось геологическое строение пласта-коллектора, герметичность эксплуатационного фонда скважин и основной и резервной покрышек.

Второй этап – предполагался вывод хранилища на активный объем 3,0 млрд м3 к 1989 г., но уже в конце закачки 1986 г. общий объем газа в пласте составил 6,4 млрд м3.

На втором этапе создания и расширения газохранилища продолжались научно-исследовательские работы по уточнению фильтрационных параметров пласта-коллектора и скважин, геологического строения объекта. Была проведена доразведка северо-западной периклинальной части структуры.

Третий этап предусматривал доведение активного объема в хранилище до 5,5 млрд м3.

Учитывая территориальную неравномерность размещения подземных газохранилищ в центре европейской части России, а также крайне важное обеспечение целостности функционирования всей системы газоснабжения по единому диспетчерскому графику, было принято решение об увеличении как объемов хранимого газа в Касимовском ПХГ, так и его активного объема. Это позволило решить задачу создания общесистемного базового газохранилища, позволяющего маневрировать потоками газа в Центральном экономическом районе при любых колебаниях газопотребления как внутри, так и вне его.

Были пробурены и подготовлены 170 эксплуатационных скважин, что позволяло отбирать свыше 5 млрд м3 газа.

Четвертый этап создания газохранилища (1994–2006 гг.) – планировалось увеличение его общей емкости до 19 млрд м3 и доведение активного объема газа до 9 млрд м3.

На этом этапе была проведена доразведка юго-восточной периклинали поднятия, которая подтвердила возможность хранения в Касимовском поднятии свыше 20 млрд м3 газа.

В настоящее время реализуется пятый этап расширения хранилища согласно Технологическому проекту расширения Касимовского ПХГ свыше 9 млрд м3 активной емкости и увеличения суточной производительности до 130 млн м3 в сутки. На основании данного документа предусматривается доведение общего объема хранимого газа до 22 млрд м3 (в течение 5 лет) и достижение максимальной суточной производительности до 130 мнл м3 за счет бурения дополнительных 44 эксплуатационных скважин на западе от свода Касимовской структуры и существующей промплощадки.

Как указывалось выше, нижнещигровский пласт-коллектор отличается неустойчивостью призабойной зоны. При повышенных отборах газа из скважин, особенно в условиях водопроявления, наблюдается вынос породы, что может привести к выходу скважин из эксплуатации и возникновению аварийных ситуаций в системе сбора и подготовки газа.

На Касимовском ПХГ эта проблема была решена с помощью разработки ВНИИГАЗом конструкции и технологии сооружения гравийных фильтров (см. рис. 4). На скважинах было испытано несколько конструкций противопесочного фильтра. Наиболее эффективной оказалась технология намыва гравийного фильтра в предварительно расширенной призабойной зоне с последующим спуском проволочного фильтра со специально подобранными щелями (расстояние между витками проволоки).

В настоящее время на хранилище пробурено 287 эксплуа-тационных скважин, при этом 90 % скважин оборудованы гравийно-намывными фильтрами:

- гравийно-намывными фильтрами в перфорированной колонне – 146 скважин;

- гравийно-намывными фильтрами в расширенной призабойной зоне пласта (ПЗП) (НКТ Ø = 89 мм) – 86 скважин;

- гравийно-намывными фильтрами в расширенной ПЗП (НКТ

Ø = 168 мм) – 27 скважин.

Таким образом, разработанные во ВНИИГАзе проволочные фильтры, внедренные на самом большом в мире Касимовском ПХГ (в водоносном пласте), позволили обеспечить его надежную эксплуатацию в течение 30 лет.

Апробация технологии сооружения этих фильтров на Касимовском ПХГ позволила перенести этот опыт и на другие объекты ПХГ, созданные в рыхлых, слабосцементированных терригенных коллекторах: Елашно-Курдюмское, Краснодарское, Гатчинское, Песчано-Уметское и др.

Также следует отметить, что на Касимовском ПХГ впервые была применена новая конструкции эксплуатационных скважин (расширенная ПЗП и НКТ Ø = 168 мм), которая позволяет обеспечивать дебиты более 1 млн м3/сут и увеличить в процессе отбора суточную производительность хранилища свыше 105 млн м3 (рис. 21, 22).

|  |

| Рис. 21. Проволочный фильтр ФСК | Рис. 22. Новая конструкция эксплуатационных скважин |

Современная технология эксплуатации подземных хранилищ газа требует создания постоянно действующей технологической модели, которая должна обеспечивать:

- прогнозирование изменения газонасыщенного объема;

- распределение пластового давления хранилища с учетом петрофизических свойств коллекторов в процессе закачки и отбора газа;

- расчет баланса газа;

- выбор местоположения новых скважин;

- расчет технологических режимов эксплуатации хранилища;

- определение опасных направлений и возможного распространения газа за замок ловушки;

- оптимизацию процессов контроля эксплуатации ПХГ, включая обоснование организации контроля герметичности.

Таким образом, разработка и внедрение новых технических и технологических решений позволила в короткие сроки создать самое крупное в мире газохранилище в водоносном пласте, спрогнозировать распределение газа по пласту-коллектору, использовать максимально емкостные свойства коллектора и обеспечить его надежную, экологически безопасную эксплуатацию.

3.4.3. Подземные хранилища газа в соляных кавернах

Подземные хранилища в соляных кавернах используются преимущественно для покрытия пиковых нагрузок, поскольку могут эксплуатироваться в «рывковом» режиме с производительностью отбора, на порядок превышающей производительность отбора из ПХГ в пористых структурах, а количество циклов может достигать до двадцати в год.

По этим причинам созданию ПХГ в каменной соли уделяется большое внимание в развитых странах. Это также связано и с ры-ночными условиями функционирования системы газоснабжения, так как ПХГ в каменной соли могут служить для компенсации крат-косрочных колебаний газопотребления, для предотвращения штрафов за дисбаланс в поставках газа из-за аварий на газо-проводах, для планирования закупок на региональном уровне с учетом ежемесячных или суточных колебаний цен на газ.

В мире создано порядка 70 ПХГ в отложениях каменной соли с общей активной емкостью около 30 млрд м3.

Наибольшее количество ПХГ в соляных кавернах эксплуатируется в США – 31 ПХГ, общая активная емкость которых составляет порядка 8 млрд м3, а суммарный объем отбора газа из которых превышает 200 млн м3/сут.

В Германии эксплуатируется 19 ПХГ в соляных кавернах с суммарным объемом активного газа около 7 млрд м3, также планируется расширение действующих и строительство новых ПХГ с общей активной емкостью порядка 8 млрд м3.

На территории России в настоящее время строится три ПХГ в соляных кавернах: Калининградское (Калининградская область), Волгоградское (Волгоградская область) и Березняковское (Пермская область), проектируется Новомосковское ПХГ (в районе г. Новомосковска).

Калининградское ПХГ предназначено для регулирования газоснабжения г. Калининграда, а также покрытия пиковых расходов спроса на газ в региональном масштабе при наступлении экстремальных условий – резком понижении температуры окружающей среды либо нарушениях штатного режима функционирования элементов газотранспортной системы. Перспективным является Новомосковское ПХГ, создаваемое в Тульской области Центрального федерального округа, так как данный регион испытывает определенный дефицит по суточной производительности – отбору газа из ПХГ.

При оценке пригодности объекта для сооружения и эксплуатации подземных хранилищ в отложениях каменной соли проводится комплекс разведочных работ: изучается геологический материал, бурятся разведочные скважины, проводятся геофизические, гидрогеологические исследования, отбираются керны для лабораторных исследований и т.д.

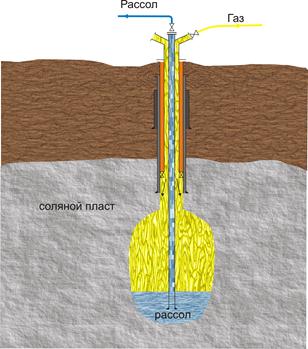

Подземные резервуары, созданные в отложениях каменной соли, залегают на глубинах, обеспечивающих возможность создания необходимого избыточного давления для обеспечения эксплуатационных режимов хранилища, и отвечают требованиям длительной устойчивости и герметичности при заданных геометрических характеристиках. Массивы каменной соли характеризуются значительной устойчивостью во времени, имеют практически ничтожную проницаемость, низкое (не более 1–3 %) содержание влаги, склонность к пластическому течению, что приводит к быстрому устранению образующихся дефектов (трещин) под воздействием веса толщи залегающих пород. Каменная соль имеет высокую теплопроводность (рис. 23).

Рис. 23. ПХГ в отложениях каменной соли

Отложения каменной соли могут быть перспективными для строительства ПХГ, если они выдержаны по площади, расположены на глубине не более 1500–1700 м и имеют толщину не менее 30 м. При этом каменная соль не должна содержать, как правило, прослоев легкорастворимых калийных, магниевых и других солей, а содержание рассеянных нерастворимых включений должно быть не более 35 % по массе в интервале заложения подземной выработки-емкости.

Главной задачей при создании подземных выработок-емкостей является оптимальное преодоление противоречия между процессом размытия верхней части выработки-емкости вследствие расслоения рассола по высоте и требованием сохранения устойчивости выработки-емкости под действием горного давления. Для решения данной задачи были разработаны различные технологические схемы рассолодобычи и способы управления формообразованием подземных выработок-емкостей.

Методы рассолодобычи различаются в зависимости от выбранной схемы подачи растворителя: противоточная («сверху–вниз»), прямоточная («снизу–вверх») и комбинированная.

К настоящему времени при строительстве подземных резервуаров в отложениях солей применяется, в основном, технология, основанная на принципе комбинированной схемы, когда значительная часть выработки отрабатывается послойно «снизу–вверх», а остальная – «сверху–вниз» – при заглубленной водоподаче, но с применением относительно небольшого объема нерастворителя. Такая схема применяется в основном при строительстве резервуаров в пластах средней и большой толщины.

Позднее для целенаправленного воздействия на процесс растворения соли была разработана технология с использованием энергии затопленных струй. При этом методе вода подается через центральную колонну в выработку в виде четырех горизонтально-направленных затопленных струй, формируемых с помощью специальных насадок. По этой технологии построено несколько резервуаров с геометрическим объемом от 10 до 60 тыс. м3.

Одной из главных проблем при строительстве подземных хранилищ является утилизация рассола, которая может осуществляться одним из следующих способов:

- передача рассола солепотребляющим предприятиями;

- естественная выпарка рассола;

- сброс рассола в глубокие водоносные горизонты;

- сброс рассола в отработанные горные выработки;

- сброс рассола в поверхностные акватории (моря, соляные озера) и, в порядке исключения, в крупные водотоки;

- передача рассола в системы заводнения нефтяных месторождений.

На стадии строительства обустройство ПХГ включает сооружение следующих элементов комплекса: технологические скважины, подземные выработки-емкости, водорассольный комплекс (водозаборы, насосные станции для воды и рассола, нагнетательные скважины, водо- и рассолопроводы, рассолоотстойники и т.д.), контрольные и наблюдательные скважины, производственно-административ-ные здания, инженерные коммуникации. На стадии эксплуатации создаются: парк подземных резервуаров, наземный технологический комплекс (компрессорная станция, установки очистки и охлаждения газа, узел замера расхода газа, установки подготовки газа к транспорту, газовые шлейфы и коллектора и др.).

Для размещения наземного комплекса ПХГ требуются небольшие земельные отводы (1–2 га), а высокая герметичность резервуаров не требует создания обширной сети контрольных и наблюдательных скважин. Технологические скважины эксплуатируются в оптимальном режиме закачки и отбора газа. Скорость движения газа по скважине составляет не больше 30–35 м/с, при этом темп снижения давления газа в резервуаре не должен превышать 0,3–0,5 МПа/ч.

При этом в большинстве случаев темпы отбора газа из ПХГ в каменной соли обычно ограничены только мощностью наземных установок осушки газа и чаще всего составляют 4–10 млн м3/сут из одной скважины. Кроме того, ПХГ в каменной соли можно эксплуатировать в условиях быстрой смены режимов отбора и закачки газа. В некоторых случаях количество таких циклов доходит до двадцати в год. Объем буферного газа в таких ПХГ составляет всего 20–25 % от общего объема хранимого газа [10].

Именно эти качества ПХГ в соляных кавернах послужили причиной их массового использования в развитых странах для сглаживания резких колебаний спроса на газ в пиковые периоды.

Для повышения эффективности эксплуатации системы газоснабжения наиболее оптимальным вариантом является создание системы ПХГ, состоящей из хранилищ в поровых средах, обладающих высокой и относительно дешевой активной емкостью, и хранилищ в отложениях каменной соли, обладающих высокой и относительно дешевой суточной производительностью.

Опыт создания и эксплуатации ПХГ Бернбург

в отложениях каменной соли

ПХГ Бернбург в отложениях каменной соли входит в систему ПХГ концерна Фербунднетц Газ АГ (ФНГ), созданную в 1990 г. после смены политической власти в Германии.

ФНГ включает в себя 7200 км магистральных газопроводов, 6 компрессорных станций (4 из них – на ПХГ), 6 объектов ПХГ общей активной емкостью 2,3 млрд м3 (рис. 24).

Рис. 24. Система газоснабжения Фербунднетц Газ АГ

ПХГ Бернбург было введено в эксплуатацию в 1974 г. первой закачкой российского природного газа. На 2006 г. путем размыва подземных резервуаров-каверн в толще каменной соли мощностью до 400 м созданы 32 каверны с объемом 930 млн м³ активного газа (рис. 25).

Из комплексного соляного месторождения, в кавернах которого создано ПХГ, на соляном руднике добывают каменную соль.

В соответствии с горнотехническими требованиями точки заложения скважин находятся на расстоянии 220 м друг от друга.

Между наружными контурами каверн необходимо оставлять охранный целик шириной 110 м. Глубинное заложение каверн и их заданные размеры позволяют поддерживать в каверне максимальное давление 110 бар, а также снижать давление при отборе до 25 бар.

Под слоем перекрывающих пород мощностью до 250 м встречается каменная соль Штассфуртской свиты мощностью от 250–650 м.

Условия залегания каменной соли Штассфуртской свиты на месте расположения каверн несложные и весьма однородные, поэтому каверны имеют очень малую сходимость.

С целью наблюдения за явлениями оседания грунта над полем каверн и характеристикой сходимости каверн каждые два года проводятся измерения оседания грунта в пределах сети опорных точек.

Благодаря размещению подземной полости в газонепрони-цаемой каменной соли обеспечивается геологическая герметичность газовых каверн.

Подземное оборудование скважин для процессов закачки и отбора представляет собой зацементированную обсадную колонну диаметром 11 ¾¢¢, в которой помещена эксплуатационная колонна диаметром 8 5/8¢¢ с пакером.

Эти колонны спущены со сварными соединениями. При необходимости эксплуатационную колонну можно поднять и заменить.

Подземное оборудование скважин позволяет достигать производительности до 180 000 м³/ч, т.е. отбора активного газа из одной каверны более 4 млн м³/сут. На устье скважины смонтирован мастер-клапан (Master-Valve) с пневматическим приводом арматур. В последние годы начали оборудовать каверны подземным предохранительным клапаном-отсекателем.

Процесс размыва каверн (или выщелачивания) состоял из следующих работ.

Каверна размывалась с 1994 по 1999 гг. Для размыва использовалась вода из р. Заале. Получаемый рассол направлялся на химические заводы Бернбурга, в том числе на завод концерна Сольвей для дальнейшей переработки.

Производственные мощности заводов, принимающих рассол, определяют по существу время строительства каверн на площади Бернбург.

Форма каверны достигается за счет различной глубины спуска рассольной колонны. В качестве нерастворителя, служащего для защиты кровли каверны, используется нефть. Большой перерыв между процессами размыва каверны и ее первым заполнением газом (в 2004 г.), обусловлен отсутствием потребностей в подземном хранении газа в конце 1990-х гг. Однако за последние два–три года ситуация существенно поменялась. Необходимость в мощностях по подземному хранению газа в настоящее время больше, чем возможность создания новых мощностей.

Площадь с 32 кавернами при помощи 11 шлейфов через манифольд соединена с комплексом наземного оборудования. Индивидуальное измерение расхода у устья каверны не предусмотрено. Управление кавернами, объединенными в группы, осуществляется через узел измерения давления на устье скважины и узел измерения расхода в комплексе наземного оборудования.

Основным техническим компонентом комплекса наземного оборудования является компрессорная станция с четырьмя одноступенчатыми поршневыми компрессорами с электроприводом мощностью 3 МВт (введены в эксплуатацию на ПХГ Бернбург с момента его запуска). В 1993/1994 гг. они были автоматизированы и с тех пор функционируют без обслуживающего персонала. Компрессоры могут работать как в режиме закачки, так и в режиме отбора газа. Их производительность составляет 80–120 тыс. м³/ч. Таким образом, для закачки имеются в распоряжении мощности от 7,6 до 11,5 млн м³/ сут. За 90 сут хранилище можно заполнить на 100 %.

К важнейшему технологическому оснащению этого ПХГ также относятся пять установок осушки газа, в связи с тем, что закачанный газ в каверне поглощает влагу, оставшуюся там после процесса размыва.

В режиме отбора газа используются девять ниток регулирования для подачи газа в систему магистральных газопроводов ФНГ с давлением 55 бар и одна нитка – в систему магистральных газопроводов ФНГ с давлением 25 бар.

Расход через одну нитку регулирования 55 бар составляет

140 тыс. м3/ч, а через нитку регулирования 25 бар – 200 тыс. м3/ч. Таким образом, можно одновременно осуществлять отбор

35 млн м3/сут.

Из-за долгого времени пребывания в каверне газ отбирается насыщенным свыше точки росы, и поэтому в установках осушки, работающих по принципу противотока гликоля, он высушивается ниже точки росы – минус 10 °C.

ФНГ осуществляет допуск третьих сторон к свободным мощностям своих ПХГ в рамках Общих условий доступа к подземным хранилищам газа. Использование этих мощностей производится в ФНГ в основном через подразделение по торговле.

С целью своевременного выполнения действующей в Европе с апреля 2005 г. Директивы по управлению подземными хранилищами газа (Guidlines for Good Practice for Storage System Operators) ФНГ расширил объем предлагаемых услуг.

В настоящее время 5-й этап расширения ПХГ Бернбург вклю-чает строительство 5 каверн по 500 тыс. м3 геологической единицы, позволяющих увеличить объем активного газа на 250–300 млн м3

в 2005–2011 гг. Также в стадии подготовки находится 6-й этап расширения ПХГ в 2016–2025 гг. [11].

3.4.4. Подземные хранилища газа в скальных породах

и отработанных шахтах

В настоящее время спрос на резервные мощности ПХГ в мире стремительно растет, однако не везде существуют оптимальные геологические условия для их строительства на базе истощенных месторождений, в водоносных структурах или в кавернах, созданных в отложениях каменной соли. В связи с этим были разработаны и внедрены технологии хранения природного газа в скальных породах и в отработанных выработках угольных шахт. Примеры таких хранилищ единичны, но в каждом конкретном случае они являются технически единственно возможными и экономически обоснованными объектами для резервирования необходимого объема природного газа.

Наибольший опыт в организации подобных хранилищ имеется у Норвегии, США, Швеции и Чехии, где коренная порода представлена в основном кристаллическими твердыми структурами.

В настоящее время разработано несколько способов создания ПХГ в скальных породах, которые нашли свое применение: технология создания хранилища газа в необлицованных и облицованных кавернах скальных пород.

Подземные хранилища газа в необлицованных кавернах

скальных пород

Технология создания ПХГ в необлицованных кавернах скальных пород основана на принципах строительства хранилищ для жидких углеводородов. Предотвращение утечек газа обеспечивается путем поддержания уровня давления грунтовых вод, окружающих каверну, выше уровня давления в хранилище. Поддержание давления на необходимом уровне достигается за счет расположения каверны на достаточной глубине или использования «зонта» высокого давления грунтовых вод.

В необлицованных кавернах предельный уровень температуры составляет около 40 °С, что намного отличается от минимальной температуры хранения сжиженных природных газов. Уровень рабочего давления в хранилищах такого типа должен составлять около

10 МПа, т.е. каверну необходимо располагать примерно на 110 м ниже уровня ГВК для поддержания уровня давления грунтовых вод на 10 % выше уровня давления в хранилище. Геометрический объем каверны для хранения 1×108 ст. м3 природного газа составляет

940 тыс. м3.

Недостатками данной технологии являются следующие факторы:

- из-за поступления воды необходимо постоянно проводить ее откачку;

- высокое давление в хранилище приводит к высокому содержанию растворенного газа в воде;

- при низких температурах в хранилище могут образовываться газогидраты, что может отрицательно повлиять на состояние труб и механического оборудования.

Опыт создания подземного хранилища сжатого газа

в кавернах гранитных пород в Чешской Республике

В Чешской Республике подземные хранилища газа служат для покрытия сезонных колебаний в газопотреблении. До 1970-х гг. они в основном располагались в нефтегазоносной области на востоке страны (Моравия), в районах истощенных нефтяных и газовых месторождений, в которых и создавались ПХГ. Однако их удаленность от крупных промышленных центров (западная часть страны (Богемия)) и геологические условия не позволяют обеспечить маневренность газоснабжения в периоды пикового спроса. В конце 1970-х гг. были начаты разработки технологий и рассмотрены различные варианты обеспечения поставок газа в периоды пикового спроса в промышленных районах Праги и центрального региона Богемии. В итоге в качестве наиболее эффективного варианта был утвержден проект по созданию хранилища сжатого газа в каверне, сооруженной в гранитных породах.

Из нескольких потенциальных объектов, подходящих по геологическим условиям для данного проекта, была выбрана структура в центральном регионе Богемии в г. Прибрам (70 км юго-западнее от Праги). Пробные испытания были начаты в каверне Бохутин, а с 1984 г. продолжены в каверне Милин: каверну объемом 5 тыс. м3 на глубине 511 м заполнили сжатым воздухом до давления 7,5 МПа. Полученные результаты испытаний и проведенные дополнительные исследования позволили сделать вывод о возможности создания хранилища природного газа в этой структуре. Дальнейшие исследования показали, что уровень оптимального рабочего давления составляет 9,5 МПа и может быть увеличен максимум до 12,5 МПа. В соответствии с этим была повышена проектная производительность по закачке с 55 до 72 млн м3. Первая закачка газа была осуществлена в июле 1988 г. после обработки внутреннего пространства каверны инертным азотом. Закачка велась до достижения уровня давления 4,5 МПа. Затем оно повышалось постепенно, в зависимости от оценочных показателей поведения скальной породы и сопоставления измеряемых показателей с параметрами математической модели. В настоящее время хранилище эксплуатируется при рабочем давлении 9,5 МПа, его повышение до 12,5 МПа необходимо осуществлять постепенно, в зависимости от потребностей системы газоснабжения и результатов мониторинга показателей хранилища, сопоставляемых с параметрами математической модели. Технологические показатели хранилища представлены в табл. 4.

Таблица 4

Технологические показатели ПХГ Хайе

| Показатели | При давлении, МПа | |||

| 9,5 | 12,5 | |||

| Активный объем газа, млн м3 | ||||

| Буферный объем газа, млн м3 | 12,7 | |||

| Максимальная суточная производительность по отбору, млн м3 | ||||

| Максимальная суточная производительность по закачке, млн м3 | 7,2 | |||

| Давление в хранилище, МПа | мин. | раб. | макс. | |

| 9,5 | 12,5 | |||

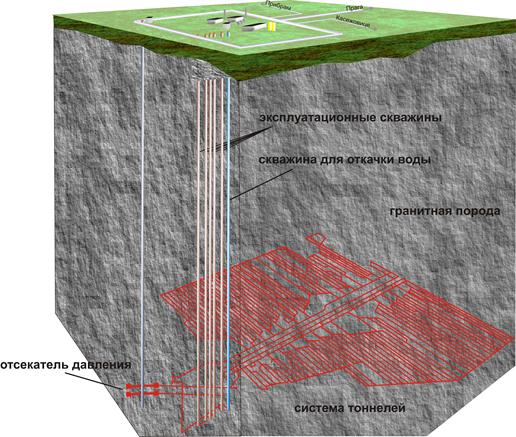

Подземная часть хранилища расположена в массиве гранодиорита вулканического происхождения в центральной части Богемии. Гранодиорит принадлежит к свите Блатна (рис. 25).

Рис. 25. Схема подземного обустройства ПХГ Хайе

Система подземных выработок с поперечными отсеками площадью от 12 до 15 м и суммарной протяженностью 45 км позволяет хранить около 620 тыс. м3 природного газа. Обработка внутренней поверхности (укрепление стен) проводилась только в тех местах, где породы являются слабыми до такой степени, что могут послужить причиной обрушения кровли. Места, где наблюдается проникновение воды сквозь трещины породы, герметизируются цементным раствором.

При подземном обустройстве ПХГ для обеспечения доступа к пространству хранилища в процессе строительства был создан барьер давления для блокирования двух поперечных разрезов. Барьер состоит из двух пар герметичных клапанов-отсекателей, соединенных между собой и с наземным оборудованием специальной межклапанной скважиной. Перед установкой рабочих отсекателей на устье скважины был установлен тестовый клапан, который впоследствии использовали для наблюдения за поведением математической модели. Динамика изменений клапанов в объеме была изучена в зависимости от теплоты гидратации так же, как напряженность прилегающей породы и качество нанесенного бетона, армированного стальными волокнами. После цементирования клапанов и прилегающей породы их поведение при давлении, выше гидростатического, было исследовано путем повышения давления в пространстве за пределами клапанов по направлению к межклапанной скважине. На основе полученных результатов были определены технологические параметры процесса нанесения стеклофибробетона и цементирования, а также установлены критерии измерений гидравлического давления.

Клапан представляет собой десятиметровую бетонную конструкцию, центральная часть которой скрыта на 1,2 м в прилегающей породе. На поверхность каждого клапана-отсекателя нанесен стеклофибробетон. Клапан в конце секции служит для наполнения поперечных разрезов. Бетонная конструкция с обоих концов армирована стальной проволокой, полностью покрывающей профиль поперечного разреза. Для повышения герметичности породы и мест соединения бетонного слоя с породой клапаны цементируются по всей длине.

Технология герметизации горного массива основана на создании вокруг клапанов-отсекателей со стороны газовой зоны водного слоя под давлением для предотвращения утечек газа. Для создания такого слоя были пробурены две разветвленные системы нагнетательных скважин (для закачки воды) на забое в той зоне, где присутствует вода. Уровень давления вокруг клапанов поддерживается путем повышения или понижения давления азота над уровнем грунтовых вод.

Давление водного слоя в пространстве вокруг клапанов – выше уровня давления в хранилище на 0,5 МПа. В этом пространстве уровень воды поддерживается на отметке 250 м с помощью дозакачки необходимого объема воды. Вода в зоне вокруг клапанов и из водонагнетательных скважин под давлением проникает сквозь трещины и разломы окружающего горного массива и действует против давления газа. Таким образом, утечки газа из хранилища предотвращаются как посредством непроницаемой конструкции клапанов, так и противодавлением в пространстве вокруг клапанов. После полного заполнения исходной выработки также создается противодавление посредством давления шахтной воды. На конечной стадии заполнения оно должно достигать 8,5 МПа.

Еще одна эксплуатационная скважина, пробуренная по всему разрезу до дна резервуара, выполняет дренажную функцию. Скважина оснащена обсадной трубой, подъемником и эжекторным насосом для откачки воды из хранилища.

Связь подземной части хранилища с наземным оборудованием осуществляется по пяти скважинам, работающим в режиме закачки и отбора. Они оснащены необходимым оборудованием, имеют диаметр 245 мм, сконструированы с учетом требований природных условий на всей стадии эксплуатации: глубины (975–980 м), рабочего давления (2,0–12,5 МПа), а также с учетом того, что они должны обеспечивать надежность эксплуатации и, в первую очередь, безопасность процессов закачки и отбора непосредственно для хранилища во время его эксплуатации.

Для осуществления контроля эксплуатации хранилища установлена система мониторинга, позволяющая проводить контроль герметичности хранилища в постоянном автоматическом режиме и процессов, происходящих в подземной части хранилища. Станции мониторинга расположены как можно ближе к зонам, в которых наблюдаются основные нарушения геологического характера и которые могут быть так или иначе связаны с пространством вокруг хранилища и отрицательно влиять на поведение породы. Станции оборудованы газоизмерительными установками и сейсмическими датчиками. Полученные данные хранятся на локальном компьютере, а затем передаются по беспроводному модему в систему контроля.

Наземное оборудование предназначено для закачки/отбора газа из каверны, сепарации и осушки газа, контроля за давлением, измерения объемов газа, а также для обеспечения безопасной работы и мониторинга состояния гидропневматической изоляции пространства вокруг заглушек.

Эксплуатация оборудования осуществляется под наблюдением системы контроля. Данные, получаемые с измерительных установок и датчиков, проводящих контроль, на первом этапе аккумулируются на накопителе данных. Затем они передаются в систему контроля, осуществляющую оценку состояния, параметров каждого режима работы, а также сбор и анализ данных, необходимых для проведения контроля эксплуатации оборудования. Наземное обустройство, включающее взаимосвязанные технологические установки, функционально можно разделить на семь секций:

1) компрессорную;

2) установку осушки газа;

3) трубопроводов;

4) газоизмерительного оборудования и оборудования для осуществления контроля за давлением;

5) электрической распределительной системы;

6) вспомогательного оборудования;

7) специальной межклапанной скважины.

Газ на ПХГ поступает по газопроводу Vseli nad Luznici-Prague. Заполнение хранилища проходит в два этапа: хранилище заполняется естественным путем – давление в газопроводе выше давления в хранилище; как только показатели давлений становятся равными, для закачки газа начинают использовать семиступенчатые компрессоры Delaval, работающие на солнечных газовых турбинах Taurus 70.

Режим отбора вначале осуществляется посредством избыточ-ного давления в каверне, затем подключаются турбинные компресс-соры для обеспечения подачи газа в системы Хайе – Жвестов – Прага, Хайе – Касажовице и Хайе – Прибрам с учетом требований оперативной системы контроля.

Достаточно высокий уровень маневренности процесса эксплуа-тации хранилища достигается благодаря современному оборудо-ванию, усовершенствованным технологиям, подготовке качествен-ного геологического проекта, а также работе высококвалифициро-ванных специалистов.

В мировом масштабе подземное хранилище газа Хайе, созданное в каверне гранитных пород, является уникальным проектом. Реализация данной технологии открывает новые возможности для развития системы газоснабжения, удовлетворяющей растущий спрос на природный газ в близлежащих регионах [12].

Подземные хранилища газа

в облицованных кавернах скальных пород

Опыт создания подземного хранилища природного газа

в облицованных кавернах скальных пород в Швеции

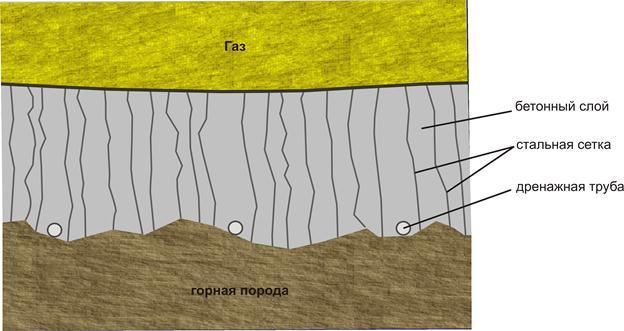

В Швеции в районе г. Хальмштад вблизи основной магистрали газопровода введен в эксплуатацию демонстрационный проект ПХГ Скаллен в облицованной каверне горных пород (табл. 6). В граните на глубине 115 м построена каверна (геометрический объем составляет 40 тыс. м3), стены которой укреплены стальной сеткой.

Таблица 5

Основные характеристики ПХГ Скаллен

| Год ввода в эксплуатацию | |

| Активный объем газа | 8,5 млн м3 |

| Буферный объем газа | 1,5 млн м3 |

| Макс. объем отбора | 960 тыс. м3/сут |

| Макс. объем закачки | 432 тыс. м3/сут |

| Глубина | 115 м |

| Максимальное давление | 20 МПа |

Строительство ПХГ в каменных пещерах требует проведения большого объема взрывных и проходческих работ, установки крепий, монтажа и сварки стальных листов, заливки бетоном пространства между стенами пещеры и стальным покрытием, установки дренажной системы для откачки грунтовых вод и т.д.

Хранилище в облицованных кавернах горных пород включает подземное оборудование с одной или несколькими кавернами, наземное оборудование для переработки газа и соединительные трубопроводы к системе газопроводов (рис. 26).

Рис. 26. Схема ПХГ в облицованных кавернах скальных пород

Подземное оборудование сооружается в виде вертикальных шахтных стволов и системы тоннелей. Каверны располагаются на глубине 100–200 м, выдерживают давление 15–30 МПа, типичные размеры каверн – 35–40 м в диаметре, 50–60 м высотой.

Наземное оборудование сходно с оборудованием, используемым при строительстве хранилищ в соляных кавернах, и включает компрессорную станцию, оборудование очистки и охлаждения, измерительные устройства, систему контроля.

Каверна оборудована стальным резервуаром, оболочка которого сварена из больших предварительно изогнутых стальных плит из углеродистой стали с добавлением никеля (4 %) толщиной 12 мм (рис. 27).

На последней стадии работ пространство между стальной оболочкой резервуара и стенами каверны заполняют бетоном. Во время бетонирования в стальной резервуар заливают воду для обеспечения сопротивления давлению расширяющегося бетона.

Окружающая горная порода поддерживает давление газа, деформируется под воздействием давления, вызывая расширение каверны, что в свою очередь, может привести к деформации облицовки. Поэтому горная порода должна быть достаточно твердой, чтобы удерживать деформацию облицовки в допустимых пределах.

Рис. 27. Конструкция стен каверны

Бетонный слой располагается между горной породой и стальной обшивкой, которая защищает бетонную облицовку от деформации при расширении каверны в объеме.

Стальная обшивка толщиной 12–15 мм позволяет удерживать газ в каверне, а также перекрывает мелкие трещины бетонного слоя.

Дренажная система находится в бетонном слое и предназначена для удаления подземных вод, а также откачки газа в случае протечки в стальной обшивке.

С наземным оборудованием каверна соединена вертикальной скважиной.

Технология сооружения каверны и ее герметизация при помощи стальных листов и бетонной заливки обусловливают чрезвычайно высокую стоимость работ. Однако в силу возрастающего спроса на резервные мощности ПХГ данная технология вызывает интерес в странах, где нет в необходимом объеме или вообще отсутствуют геологические условия для создания ПХГ в пористых пластах (Северная Америка, Скандинавия, Япония и др.) [13, 14].

2015-02-18

2015-02-18 10838

10838