Как отмечалось выше, нарезать зубья методом обкатки можно также долбяками в виде шестерен и в виде гребенок (реек) на зубодолбежных станках.

Долбя к, являющийся режущим инструментом, имеет форму шестерни того же модуля, что и нарезаемое зубчатое колесо. Долбяки изготовляются для наружного и внутреннего долбления; последний случай относится к зубчатым колесам с внутренним зацеплением.

Для нарезания зубчатых колес с винтовым зубом применяется долбяк тоже с винтовым зубом и с тем же углом подъема винтовой линии, что и у нарезаемого зубчатого колеса; долбяк получает добавочное вращение по винтовой линии от специального копира, помещающегося в верхней части шпинделя.

Горизонтальная подача долбяка осуществляется двумя способами: 1) при помощи ходового винта специального и автоматического делительного механизма (в крупных станках); 2) при помощи одного из трех специальных копиров, из которых применяется тот или другой в зависимости от числа ходов, необходимых для нарезанияполного профиля зубьев (под ходом здесь понимается оборот заготовки в процессе нарезания). Обработка за один ход применяется для зубчатых колес с модулем 1—2 мм, за два хода — с модулем 2,25—4 мм и за три хода — при модулях, превышающих 4 мм, а также при меньших модулях, но при повышенных требованиях к точности и чистоте обработки.

Обычно зубчатые колеса даже средних модулей предварительно обрабатываются на зубофрезерных станках, а чистовая обработка производится на зубодолбежных станках за один и (реже) два хода.

Предварительное нарезание зубьев на зубофрезерных станках часто бывает более производительным, чем на зубодолбежных станках. При обработке зубьев с модулем 5 мм и более, когда снимается значительное количество металла, зубофрезерные станки более производительны, чем зубодолбежные. При нарезании зубьев с модулем до 2,5 мм, когда металла снимается сравнительно мало, более производительными и точными являются зубодолбежные станки. При обработке зубьев средних модулей (от 2,5 до 5 мм) зубофрезерные и зубодолбежные станки по производительности могут быть равноценными, но целесообразнее применять зубофрезерные.

Следует отметить, что быстроходные зубодолбежные станки с числом ходов долбяка 600—700 в минуту обладают высокой производительностью зубонарезания.

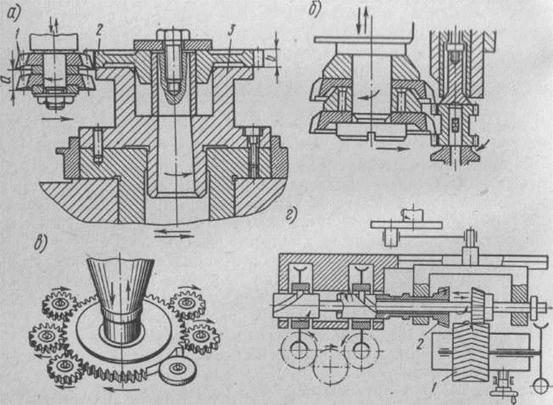

Основное время при нарезании зубьев зубчатых колес на зубодолбежных станках дисковыми долбяками определяется по формуле:

где  - глубина нарезаемой впадимы между зубьями в мм; sp — ради-i подача на один двойной ход долбяка в мм; п — число двойных ion долбяка в минуту; t — шаг нарезаемого зубчатого колеса в мм; число зубьев нарезаемого колеса; sK — круговая подача зубчатого колеса один двойной ход долбяка в мм; i — число обкатов (ходов), (необходимое для нарезания зубчатого колеса; М — модуль зубьев нарезаемого колеса в мм.

- глубина нарезаемой впадимы между зубьями в мм; sp — ради-i подача на один двойной ход долбяка в мм; п — число двойных ion долбяка в минуту; t — шаг нарезаемого зубчатого колеса в мм; число зубьев нарезаемого колеса; sK — круговая подача зубчатого колеса один двойной ход долбяка в мм; i — число обкатов (ходов), (необходимое для нарезания зубчатого колеса; М — модуль зубьев нарезаемого колеса в мм.

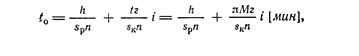

Рис.6.

Производительность зубодолбления значительно повышается при совмещениичерного и чистового нарезания зубьев колес с одновременным применением двух (рис. 6, а) или трех долбяков, установленных штосселе зубодолбежного станка.

Расстояние а между торцовыми поверхностями долбяков должно быть па 1—3 мм больше ширины венца  . Верхний долбяк служит для окончательного профилирования зубьев колеса; нижний долбяк перешлифовывают так, чтобы ширина и высота зубьев его была бы меньше ширины и высоты зубьев верхнего долбяка.

. Верхний долбяк служит для окончательного профилирования зубьев колеса; нижний долбяк перешлифовывают так, чтобы ширина и высота зубьев его была бы меньше ширины и высоты зубьев верхнего долбяка.

На рис. 6, б показано одновременное долбление двумя долбяками двух венцов блочного колеса.

С целью увеличить производительность зубодолбежных станков при нарезании зубчатых колес малых и средних модулей применяют комбинорованные долбяки, которые производят последовательно черновое и чистовое нарезание зубьев за один оборот долбяка. У таких долбяков часть зубьев, имеющих уменьшенную толщину, служит для черновогодолбления, другая часть — для чистового, окончательного, Кроме ого, на долбяке имеется участок без зубьев, позволяющий снимать обработанное зубчатое колесо с оправки и надевать заготовку на у без отвода шпинделя с долбяком. На рис. 6, в показано одновремнное зубодолбление шести заготовок комбинированным долбяком.

Комбинированные долбяки пригодны только для нарезания зубчатых колес с определенным числом зубьев, вследствие чего их целесообразно применять главным образом вкрупносерийном и массовом производствах. Комбинированные долбяки непригодны для зубчатых колес с большим числом зубьев, таккак число зубьев этих долбяков должно быть равно удвоенному числу зубьев нарезаемого колеса, ввиду чего долбяки получаются больших размеров.

Зубодолбежные станки наряду с высокой производительностью дают чистую обработанную поверхность зубьев 7—8-й степеней точности. На специальных зубодолбежных станках двумя спиральными нарезают зубья шевронных колес (рис. 6, г). На зубодолбежных станках можно нарезать зубья на блоках зубчатых колес с 2—4 венцами при тесном расположении их, когда фрезерованиеих невозможно.

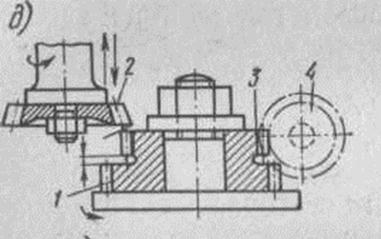

Рис. 6, д.

На рис.6, д пунктиром показано положение фрезы 4, которая не может нарезать зуб на венце 3 колеса ввиду невозможности ее выхода так как как расстояние между венцами Зи 1 всего 5—6 мм. Тот же венец, отстоящийот другого венца на расстоянии 5—6 мм, успешно нарезается долбяком 2, для выхода которого вполне достаточно 2-4мм.

2015-02-24

2015-02-24 6412

6412