Информационные процессы являются процессами ЖЦ изделия, создающими или использующими данные о нем. Примером служит формальная процедура изменения изделия. Совокупность информационных процессов представляет собой документооборот, происходящий в течение ЖЦ изделия. Естественно, документооборот, управляемый PDM-системой, называется электронным документооборотом.

При решении глобальной задачи CALS-технологий – повышения эффективности управления информацией об изделии – роль PDM-технологии состоит в том, чтобы сделать информационные процессы максимально прозрачными и управляемыми. Основным методом, применяемым для этого, является повышение доступности данных для всех участников ЖЦ изделия, что требует интеграции данных об изделии в логически единую информационную модель.

Наиболее распространенные задачи, решаемые с помощью PDM-технологии:

· создание ИИС для всех подразделений предприятия;

· автоматизация управления конфигурацией изделия;

· построение системы качества продукции на предприятии согласно международным стандартам серии ISO 9000;

· создание электронного архива чертежей и прочей технической документации (наиболее простой способ применения PDM-технологии).

Основными функциями PDM-системы являются ввод, вывод, хранение, отображение и обработка следующей информации:

· идентификационной информации об изделии и его компонентах;

· информации о структуре, вариантах конфигурации изделий и входимости компонентов в различные изделия;

· геометрических моделей различных типов или электронных образов бумажных документов (чертежей);

· данных о структуре рабочих групп на предприятии, ролях и полномочиях сотрудников;

· данные о процессе разработки: статусах результатов работы, внесенных изменениях и т.д.;

· документов различных типов, ассоциированных с элементами изделия;

· данных о функциональных или технических характеристиках изделия и его элементов, измеряемых в различных единицах;

· данных об уровнях доступа пользователей, грифах секретности и т.д.

Ввод-вывод данных может осуществляться:

· путем загрузки-выгрузки обменного файла из CAD/CAM систем;

· в интерактивном режиме путем ручного ввода;

· установлением ссылки на уже имеющиеся в ИИС объекты;

· внешними программными системами с использованием встроенного программного интерфейса удаленного доступа.

Данные об изделии отображаются в виде дерева ветви которого декомпозируются на на агрегаты, сборочные единицы (узлы), подузлы и отдельные детали. Система позволяет редактировать атрибуты отдельных элементов, создавать и удалять их. С элементами дерева связаны документы, сведения о выполненных действиях, характеристики. Подсистема работы с документами обеспечивает быстрый доступ к последней (активной) версии документа, позволяет создавать новые редакции на основе предыдущих; обеспечивает целостность данных в процессе редактирования.

Разработанным моделям, чертежам или документам могут быть присвоены различные статусы ("Разработано", "Проверено", "Утверждено", "Нормоконтроль" и т.д.)

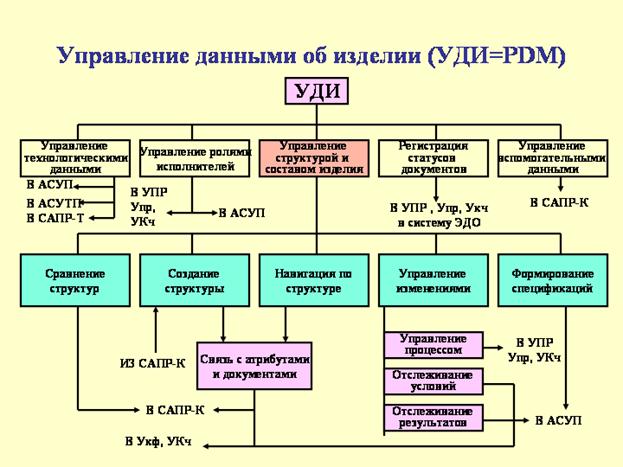

Для реализации PDM-технологии существуют специализированные программные средства, называемые PDM-системами (системы управления данными об изделии). Управление данными об изделии (УДИ) схематически представлено на рис.15.

Рис.15.

Это вид управления является системообразующим, поскольку снабжает информацией все этапы ЖЦ, следующие за этапом проектирования. Цель УДИ – обеспечение полноты, целостности и актуальности информации об изделии в любой момент времени и доступность ее всем участникам ЖЦ в соответствии с имеющимися у них правами. Они представляют собой компьютерные средства управления всеми связанными с изделием данными и информационными процессами ЖЦ. Как показано на схеме, система УДИ имеет информационные связи с САПР, АСУП, УПр, УКф, УКч и другими автоматизированными системами, что и свидетельствует о системообразующем характере и роли этой системы. В отличие от АСУП, контролирующей информацию о ресурсах предприятия, PDM-системы направлены именно на управление информацией о продукте.

PDM-система также является и системой управления проектом, т.к. фактически предназначена для работы над проектом по разработке, производству и продвижению на рынок наукоемкого промышленного изделия.

PDM-система одновременно является рабочей средой пользователя и средством интеграции данных на протяжении всего ЖЦ изделия.

Главной задачей PDM-системы как рабочей среды пользователя является предоставление соответствующему сотруднику нужной ему информации в нужное время в удобной форме (в соответствии с правами доступа). Пользователями PDM-системы выступают все сотрудники предприятий-участников ЖЦ изделия (конструкторы, технологи, работники технического архива), а также служащие, работающие в других предметных областях: сбыт, маркетинг, снабжение, финансы, сервис, эксплуатация и т. п. PDM-система обеспечивает все потребности пользователя, начиная от просмотра спецификации узла и кончая изменением твердотельной модели детали или утверждением измененной детали начальником. При необходимости PDM-система пользуется помощью других систем для обработки данных (например, САПР), самостоятельно определяя, какое именно внешнее приложение необходимо запустить для обработки той или иной информации.

Перечень функций PDM-системы:

1. Управление хранением данных и документов. Все данные и документы в PDM-системе хранятся в специальной подсистеме (хранилище данных), которая обеспечивает их целостность, организует доступ к ним в соответствии с правами доступа и позволяет осуществлять их поиск. Данные документы являются электронными, т.е. обладают электронной подписью.

2. Управление процессами. PDM-система отслеживает все операции пользователей с данными, в том числе следит за версиями. Кроме того, PDM-система управляет потоком работ (например, в процессе проектирования изделия) и занимается протоколированием действий пользователей и изменений данных.

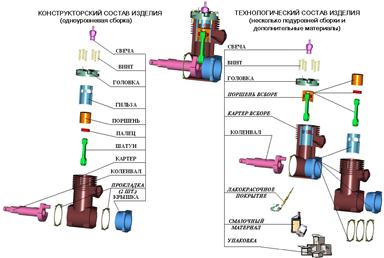

3. Управление составом изделия. PDM-система содержит информацию о составе изделия, его вариантах. Важной особенностью является наличие нескольких представлений состава изделия для различных предметных областей (конструкторский состав, технологический состав, маркетинговый состав и т.д.).

4. Классификация. PDM-система позволяет производить распределение изделий и документов в соответствии с различными классификаторами. Это может быть использовано при поиске продукта с нужными характеристиками с целью его повторного использования или для автоматизации присваивания обозначений компонентам изделия.

На рис.16. приведен пример вариантов составов изделия.

Рис.16. Пример вариантов составов изделия

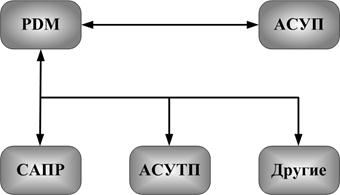

Другой важной функцией PDM-системы является интеграция данных на протяжении всего производственного цикла, т.е. ИИС (рис.17.).

Рис.17.. Интеграция данных об изделии

Фактически на предприятии существуют два центра интеграции данных: АСУП и PDM-система. АСУП (или ERP-система) интегрирует данные о ресурсах предприятия, необходимых для его функционирования, тогда как PDM-система интегрирует данные о его деятельности. Кроме того, существуют прикладные компьютерные системы, основной задачей которых являются создание и обработка данных об изделии. Таким образом, можно выделить два направления интеграции данных на предприятии: вертикальное (т.е. интеграция PDM-системы и прикладных систем) и горизонтальное (т.е. интеграция PDM-системы и АСУП).

Вертикальная интеграция затрагивает PDM и прикладные системы. Ее суть состоит в том, что данные об изделии, созданные прикладными системами, передаются на хранение в PDM-систему, а при необходимости их обработки или изменения – обратно, после чего вновь должны быть возвращены в PDM. При этом она контролирует целостность, полноту и актуальность данных.

Горизонтальная интеграция объединяет PDM-системы и АСУП. Ее задача – создание и поддержание полной информационной модели предприятия, включающей данные как о его продукте, так и о ресурсах. Одним из основных преимуществ такой модели является исключение повторного ввода данных при переходе изделия с этапа разработки (контролируется в основном PDM-системой) на этап производства (контролируется АСУП).

Примером данных, передаваемых из PDM-системы в АСУП, может служить состав изделия. Важный компонент "бесшовной" интеграции на предприятии – поддержка PDM-системой произвольного набора характеристик объектов, что позволяет интегрировать эту систему практически с любой другой компьютерной системой. При этом вторая получает именно те данные, которые нужны ей для выполнения своих функций. Например, данные о необходимом для производства детали количества материала или типе станков создаются на этапе проектирования детали и могут быть представлены в виде некоторого набора характеристик, а тот, будучи переданным в АСУП, автоматически используется при закупке сырья или планировании.

Можно выделить несколько уровней интеграции PDM-системы и других компьютерных приложений, используемых на предприятии.

Наиболее современным уровнем считается применение единой модели данных. Это означает, что все компьютерные системы (PDM, АСУП и прикладные) работают с единой совместно используемой базой данных. Такой способ наиболее близок к идеальному, но реализации его на практике практически отсутствуют.

Следующим уровнем интеграции является прямой доступ к БД. При этом все компьютерные системы имеют свои БД, но каждая из них беспрепятственно читает и пишет данные в БД другой системы. (например, PDM-система имеет неограниченный доступ к БД АСУП, и наоборот). Это способ интеграции встречается на практике, и многие PDM-системы владеют механизмами его реализации. Например, пакет TFlex Docs фирмы Топ Системы имеет возможность прямого доступа к внешним БД и синхронизировать свою БД с ними в режиме реального времени.

Самый распространенный уровень интеграции – взаимодействие путем использования прикладных программных интерфейсов (API – Application Programming Interface). практически любая полноценная PDM-система имеет свой API, с помощью которого пользователи могут настраивать ее в соответствии с потребностями своего предприятия. Таким образом, PDM-систему "учат общаться" с другими компьютерными системами. Это можно сделать, разработав на предприятии небольшое приложение (шлюз), которое будет передавать данные из PDM-системы в АСУП, получая их с помощью API PDM-системы и загружая в АСУП, используя API АСУП.

Наконец, самым простым уровнем интеграции приложений считаются файлы обмена данными между ними. При осуществлении передачи данных от одной системы другой, первая будет генерировать файл, содержащий передаваемые данные, а вторая – читать его и получать эти данные. Для создания обменного файла и для его чтения потребуются специальные программы – конверторы, которые будут преобразовывать данные из формата прикладной системы в формат обменного файла и наоборот. При выборе формата обменного файла существуют различные варианты. Можно использовать стандартные форматы, например, формат, оговоренный в международном стандарте для обмена данными об изделии ИСО 10303 STEP. Можно разработать на предприятии (или внутри кооперации) свой собственный формат обменного файла.

Использование PDM-системы ведет к уменьшению времени проектирования на 20…30%. За счет чего возможен такой рост? Сокращение сроков выхода изделия на рынок связан в первую очередь с повышением эффективности процесса проектирования, вызванного применением PDM-системы. Оно имеет четыре аспекта:

1. PDM-система избавляет конструктора от непроизводительных затрат времени, связанных с исключительно с поиском, копированием и архивированием данных, что при работе с бумажными носителями составляет 25…30% его времени.

2. PDM-система позволяет улучшить коммуникации между конструкторами, технологами и другими участниками ЖЦ изделия за счет применения технологий параллельного проектирования и значительно расширяет количество изменений, перенося большую их часть на этап проектирования (более раннее выявление ошибок).

3. Благодаря упорядочиванию потока работ значительно сокращается стоимость изменения (в первую очередь, из-за исключения временных потерь).

4. PDM-система практически избавляет конструктора от синдрома "изобретения велосипеда", делает реально возможным широкое заимствование и повторное использование уже спроектированных деталей. Ранее было проще заново спроектировать узел, чем искать уже существующий, перелопачивая горы документации. Таким образом, PDM-система доводит количество заимствованных компонентов в изделии до 80%.

Применение PDM-системы, предполагающей наличие единой целостной модели изделия и четких способов доступа к хранящейся информации, позволяет значительно улучшить качество данных и, соответственно, повысить качество самого изделия.

Оценить эффективность применения PDM-системы можно на следующем примере. При работе над проектом спутника связи, подразделение космических систем компании General Dynamics смогло с помощью параллельного проектирования, реализованного на базе PDM-системы, сократить время разработки деталей в среднем на 21%, продолжительность всего ЖЦ проектирования – на 43%, количество изменений на 73%, количество рекламаций – на 94%.

Компания IBM смогла на 70% уменьшить время проведения изменений изделия и на 35% повысить эффективность выбора покупных деталей. Кроме того, было достигнуто значительное сокращение дублирующих деталей, причем на каждый процент улучшения выигрыш корпорации составлял более 200 миллионов долларов.

В фирме Boeing изменение размеров люка на грузовом самолете требовало 5000 часов рабочего времени и занимало до 6 месяцев. За счет применения PDM-системы это время сокращено до 100 часов.

2015-03-22

2015-03-22 9222

9222