Термин «ковкий чугун» является условным, поскольку изделия из него, так же как и из любого другого чугуна, изготовляют не ковкой, а литьем. В ковком чугуне графит находится в форме хлопьев (см. рис. 158, в, г). Такая форма графита и является основной причиной высоких прочностных и пластических характеристик ковкого чугуна. Производство ковкого чугуна, несмотря на значительную сложность технологии, было освоено намного раньше, чем высокопрочного чугуна.

Состав ковкого чугуна выдерживается в довольно узких пределах: 2,4—3,0 % С; 1,0—1,6 % 51; 0,2—1,0 % Мп; <0,2 % Р и <0,2 % 5.

Невысокое содержание углерода в ковком чугуне необходимо по двум причинам. Во-первых, для получения высоких прочностных характеристик следует уменьшить количество графитовых включений. Во-вторых, необходимо избегать выделения пластинчатого графита при охлаждении отливок в форме.

Чугун такого состава после заполнения литейных форм быстро охлаждают и получают белый чугун со структурой перлит + ледебурит.

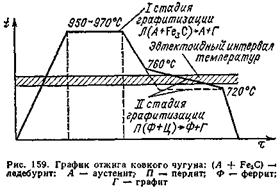

Наиболее трудоемкой и дорогостоящей операцией при производстве изделий из ковкого чугуна является отжиг. Типичный график отжига ковкого чугуна приведен на рис. 159. Изделия для отжига укладывают на под печи или упаковывают в ящики с песком для предохранения от окислительного действия печных газов (при этом продолжительность отжига увеличивается ввиду меньшей скорости нагрева).

Отжиг в печи с обычной, а также в нейтральной атмосферах, т. е. при упаковке изделий в коробки с песком, проводят при нагреве примерно до 950°С, причем в результате выдержки изделий при данной температуре должен произойти полный распад всего избыточного цементита, находящегося в равновесии с аустенитом: Fe3C→3Fe+C. Кроме того, распаду цементита в ковком чугуне способствует находящийся в нем кремний. Процесс графитизации был описан ранее. Для того, чтобы графитизация прошла полностью, необходимо особенно замедлить охлаждение чугуна в температурной области от 760 до 720°С, т. е. в районе эвтектоидного превращения. В процессе этой выдержки происходит распад аустенита эвтектоидного состава на феррит и графит. Графит, получающийся в результате данного превращения, выделяется около тех хлопьев графита, которые образовались при распаде цементита.

В результате всех превращений структура ковкого чугуна будет состоять из зерен феррита и равномерно распределенных в объеме металла хлопьев графита. Поскольку в таком чугуне находится довольно много графита, излом получается темным и его называют черносердечным.

Если в районе эвтектоидного превращения отливки охлаждать несколько быстрее, то наряду с ферритом в его структуре будут присутствовать зерна перлита в большем или меньшем количестве. Регулируя скорость охлаждения, можно получить ковкий чугун,

структура которого будет состоять из перлита + хлопья графита. Такой чугун называют перлитным ковким чугуном или светло-сердечным.

Ковкий чугун маркируется буквами КЧ и далее следуют цифры временного сопротивления при разрыве и относительного удлинения (%).

Например: КЧ30-6, КЧ65-3 (ГОСТ 1215-79, см. табл. П7).

В последние годы появились различные варианты термической обработки при получении ковкого чугуна, преследующие одну цель — сокращение продолжительности отжига. Отжиг небольших деталей проводят в солевых ваннах. В этом случае отливки быстрее и равномернее нагреваются. Кроме того, можно увеличить температуру отжига, поскольку при таком нагреве среда не оказывает химического действия на поверхность отливок (обезуглероживания, окисления). Структуру перлитного ковкого чугуна получают за несколько часов.

Продолжительность отжига сокращается на 25—30 % и в том случае, если чугун модифицировать добавлением в ковш ~0,015 % Al. В результате получается мелкозернистый аустенит, имеющий большую межзеренную поверхность, на которой зарождаются и растут частицы графита. Одновременно с модифицированием осуществляют иногда и искусственноестарение, заключающееся в предварительном нагреве отливок до 350—450°С с выдержкой до 6—7 часов. Такая обработка также способствует увеличению числа центров кристаллизации.

А.Д. Ассоновым был предложен метод предварительной закалки отливок с 850—950°С. В результате закалки также увеличивается число центров выделения графита, что способствует ускорению превращения белого чугуна в ковкий. В этом случае продолжительность отжига отливок сокращается до 20—25 ч, графит выделяется в виде мелких чешуек.

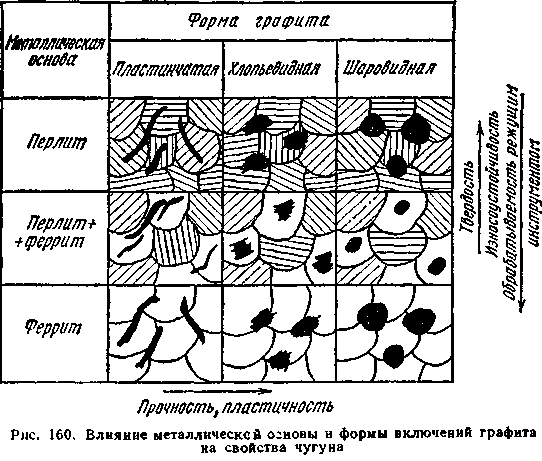

На рис. 160 приведена схема, показывающая влияние металлической основы и формы выделений графита на свойства различных видов чугунов.

2015-03-27

2015-03-27 2535

2535