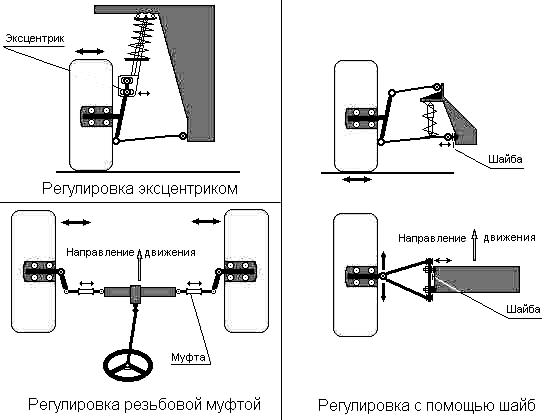

Регулировки. Для восстановления заданных значений параметров геометрии ходовой части во все конструкции подвесок встроены узлы, позволяющие в некоторых пределах регулировать углы установки колес. На рис. 84 показаны схемы основных методов конструктивного решения этой задачи. Наиболее простой, быстрый и точный способ регулировки – применение резьбовых муфт. В основном это касается регулировки схождения. Во-первых, нарушение регулировки этого параметра, как правило, вызывает наибольший износ шин, по отношению к развалу или продольному наклону, а во-вторых, его регулировка возможна в больших пределах и не требует значительных конструктивных ухищрений. Обычно одна (при зависимой подвеске) или две (при независимой) рулевые тяги имеют в своем составе резьбовую муфту, проворачивая которую можно изменить ее длину, т. е. положение шаровых шарниров, а значит, повернуть колесо, связанное с этой тягой, на некоторый угол. В правильном положении резьба стопорится специальным зажимом или контргайкой.

|

|

|

Схема этого процесса показана на левой нижней четверти рисунка. Здесь и далее тонкие стрелки изображают детали при выполнении регулировки, а жирные – направление изменения положения колес. На некоторых моделях автомобилей, особенно спортивных и гоночных, таким способом регулируют все параметры геометрии подвесок. Для этого резьбовые муфты вставляют не только в рулевые тяги, но и в рычаги подвесок, стойки стабилизаторов и т.д.

Еще один способ регулировки – применение эксцентриковых узлов. Проворачивая эксцентрик (см. левый верхний угол рис. 84) добиваются изменения положения поворотного кулака относительно оси амортизаторной стойки подвески, что приводит к перемещению плоскости вращения колеса в направлении, показанном жирной стрелкой, т. е. к изменению развала.

Третий из наиболее распространенных способов регулировки – использование регулировочных шайб. Этот метод применяют для всех параметров, кроме схождения. Как видно из схем, изображенных на правой стороне рис. 84, вставляя или удаляя шайбы, проставленные между деталями подвески и несущей системой автомобиля (балкой, рамой или кузовом), можно перемещать положение осей подвижных элементов подвески (обычно качающихся поперечных рычагов) по направлению, указанному тонкими стрелками. Тогда плоскость вращения колеса (верхняя схема) или центр шаровой опоры (нижняя схема) будут перемещаться по направлению, изображенному жирными стрелками. В таком случае будет изменяться угол развала (вверху) или продольного наклона оси поворота (внизу). Этот способ хорош тем, что жестко и надежно фиксирует заданный размер, однако имеет недостатки: ступенчатое регулирование и большую трудоемкость.

|

|

|

Рис. 84. Основные способы регулировки углов установки колес

Установку углов проводят всегда в строгой последовательности: продольный наклон – развал – схождение. У рычажных подвесок наклон и развал устанавливают с помощью подбора толщины пакета специальных регулировочных шайб между поперечиной подвески и нижним либо верхним рычагом. У подвесок Мак-Ферсон развал, как правило, регулируется «изломом» стойки с помощью эксцентрикового болта или ползунковым механизмом, а продольный наклон – толщиной шайб на растяжке или стабилизаторе подвески. (У некоторых автомобилей, например Audi, развал регулируется перемещением шаровой опоры вдоль рычага, либо – например, Mitsubishi – вращением эксцентрика в основании рычага). Ряд автомобилей (BMW, некоторые Daewoo, Mercedes) конструктивно вообще не имеют регулировки развала и продольного наклона. Схождение же делают на всех автомобилях, регулируют при этом одинаково – изменением длины рулевых тяг.

Регулировку подшипников ступиц управляемых колес проводят при вывешенных колесах. Сняв крышку подшипника и отвернув контргайку, ослабляют затяжку регулировочной гайки, отвернув ее на 1/4…1/2 оборота. Проверяют легкость вращения колеса. При тугом вращении устанавливают и устраняют причину: заедание тормозных колодок за барабан, заедание сальников или разрушение подшипников. Затем плавно затягивают регулировочную гайку до тугого вращения колеса (начала торможения ступицы подшипниками). Затягивая гайку, одновременно проворачивают колеса, чтобы ролики разместились в подшипниках правильно. Затем отпускают гайку 1/8…1/4 оборота до совпадения штифта с ближайшим отверстием в замочной шайбе. Затянув контргайку и отогнув стопорную шайбу на ее грань, проверяют легкость вращения колеса. Для регулировки подшипников ступиц задних колес их вывешивают, отсоединив полуось от ступицы. Регулировка проводится так же, как и для передних колес.

Неисправности рамы и передней оси и способы их устранения. Основными дефектами рам являются деформация балок и поперечин, трещины и нарушение прочности заклепочных соединений. При нарушении геометрических размеров рамы автомобиль направляют на капитальный ремонт. Незначительные трещины заваривают. Ослабленные заклепки срубают и вместо них устанавливают новые.

При незначительном повреждении или изгибе балки передней оси ее заваривают или правят. При значительных повреждения балку заменяют.

Нарушение углов установки управляемых колес устраняют регулировкой или заменой изношенных деталей поворотной оси.

Техническое обслуживание подвески. При ЕО определяют герметичность амортизатора, состояние рессор и пружин (внешний осмотр). Общую работоспособность подвески оценивают по ходу движения автомобиля.

При ТО-1 проверяют крепление стремянок и пальцев рессор. Если необходимо, закрепляют стремянки, крышки и хомуты рессор и амортизаторов. Узлы подвески смазывают в соответствии с картой смазывания конкретной марки автомобиля.

При ТО-2 закрепляют хомуты, стремянки и пальцы рессор, подушки. Проверяют состояние и крепление пружин и рычагов подвески, а также стабилизатора поперечной устойчивости.

Неисправности подвески. Различают следующие основные неисправности подвески: деформация рычагов подвески; нарушение углов установки передних колес (развал – схождение); снижение жесткости (ослабление) или поломка пружины; нарушение герметичности, износ или механические повреждения амортизатора; повреждение опоры амортизатора; износ втулок или повреждение стабилизатора поперечной устойчивости; износ резинометаллических или шаровых элементов крепления подвески.

|

|

|

Основная причина указанных неисправностей – это качество дорожного покрытия. Вместе с тем, срок службы элементов подвески могут значительно сократить некачественные комплектующие, неквалифицированное проведение работ по обслуживанию и ремонту, а также стиль вождения.

Неисправности подвески могут возникнуть неожиданно (например, при наезде на препятствие) или проявляться постепенно. Одни неисправности, если они не устранены своевременно, могут послужить причиной появления других, более серьезных неисправностей.

О возникновении неисправности подвески свидетельствуют различные косвенные признаки: отклонение автомобиля от прямолинейного движения (увод в сторону); колебания (раскачивание) автомобиля при поворотах и торможении; вибрация при движении; стуки в подвеске во время движения; «пробой» подвески; повышенный или неравномерный износ шин.

При определении неисправностей подвески необходимо учитывать, что указанные внешние признаки сопровождают также и неисправности рулевого управления. Установление конкретной неисправности подвески производится, как правило, при детальном осмотре, тестировании и дефектовке элементов подвески.

Ряд перечисленных внешних признаков проявляется при отклонении рабочих характеристик колес автомобиля (давления в шинах, балансировки, степени износа шины, степени износа ступичного подшипника). Так, по причине низкого давления в шинах автомобиль уводит в сторону, наблюдается вибрация в движении. Нарушение балансировки колес также сопровождается вибрацией, а иногда и стуками в подвеске. Поэтому при диагностике неисправностей подвески вопросы, связанные с отклонением характеристик колес, нужно исключить в первую очередь.

Эксплуатация автомобиля с неисправной подвеской не рекомендуется, так как это может привести к аварии.

В таблице 22 представлены основные внешние признаки и соответствующие им неисправности подвески.

Таблица 22

Основные внешние признаки и соответствующие им неисправности подвески

|

|

|

| Признак | Возможные неисправности |

| Увод в сторону при движении | · Нарушение угла установки передних колес. · Деформация рычага подвески. · Снижение жесткости пружины. · Повреждение верхней опоры амортизатора. · Повреждение стабилизатора поперечной устойчивости |

| Раскачивание при поворотах и торможении | · Неисправности амортизатора. · Износ втулок или повреждение стабилизатора поперечной устойчивости |

| Вибрация в движении | · Нарушение угла установки передних колес. · Износ амортизатора |

| Стуки в движении | · Поломка пружины. · Неисправности амортизатора. · Износ резинометаллических или шаровых элементов крепления подвески |

| «Пробой» подвески | · Деформация рычага подвески. · Снижение жесткости пружины. · Неисправности амортизатора. · Износ резинометаллических или шаровых элементов крепления подвески |

| Повышенный или неравномерный износ шин | · Нарушение угла установки передних колес. · Деформация рычага подвески. · Износ резинометаллических или шаровых элементов крепления подвески |

Диагностирование подвески. Состояние подвески оценивают визуально, а крепление ее элементов – с помощью приложения усилия. При осмотре подвесок проверяют состояние рычагов независимой подвески, стабилизатора поперечной устойчивости, амортизаторов, рессор, резиновых втулок. На элементах подвески не должно быть трещин, механических повреждений, люфта в местах сочленений деталей подвески через резиновые втулки.

При осмотре рессор выявляют поломанные или треснутые листы. Рессора не должна иметь видимого продольного смещения, которое может произойти из-за среза центрального болта. Проверяя надежность крепления рессор, особое внимание уделяют степени затяжки гаек стремянок и износу втулок шарнирных креплений рессор. Если рессоры имеют крепление концов в резиновых подушках, то обращают внимание на их целостность, а также на правильное расположение в опоре. Гайки крепления стремянок и хомутов рессор проверяют и затягивают равномерно: сначала передние, а потом задние. Упругость рессоры оценивают по стреле ее прогиба в свободном состоянии. Этот показатель можно определить, если натянуть нить между концами рессоры и измерить расстояние от нити до середины вогнутой части коренного листа. Стрелы прогиба в рессорах не должны различаться более чем на 10 мм.

При приложении усилий к элементам подвески недопустимы стуки и скрип, амортизатор должен гасить колебания кузова за 1…2 двойных хода. Амортизатор проверяют на сопротивляемость растягиванию и сжатию. Для этого нижнюю проушину амортизатора зажимают в тисках и несколько раз прокачивают его за верхнюю проушину. Одинаковое сопротивление амортизатора при перемещении в обоих направлениях и равномерный ход – показатели исправности. В противном случае амортизатор подлежит ремонту. Испытывают амортизатор на специальном стенде: определяют значение сопротивления при перемещении амортизатора в обоих направлениях, а также бесшумность работы. Результаты испытаний должны соответствовать техническим условиям.

Ремонт подвески. У рессор могут быть следующие дефекты: поломка листов, потеря упругости, срезание центрального болта, износ пальцев и втулок в проушинах рессор и кронштейнах, износ кронштейнов под торцами проушин рессоры. Для устранения неисправностей снятую рессору разбирают, листы промывают в щелочном растворе и подвергают контролю и сортировке. Разборку и сборку рессор осуществляют на специальных приспособлениях или в тисках. Сломанные листы и листы, имеющие трещины, заменяют новыми. Перед сборкой листы рессоры смазывают графитовой смазкой. После сборки проверяют стрелу прогиба рессоры.

Изношенные втулки в проушинах рессор и кронштейнах выпрессовывают и заменяют. Гладкие рессорные пальцы при небольшом износе шлифуют под ремонтный размер. При износе более 1,5 мм пальцы заменяют новыми. Износ кронштейнов под торцами проушин рессоры устраняется шайбами, которые устанавливают на палец крепления рессоры.

Собранные рессоры испытывают на стенде. Перед испытанием осуществляют осадку рессоры под определенной нагрузкой. Собранную рессору устанавливают на прессе и шпинделем нажимают на середину до полного выпрямления рессоры, чтобы стрела прогиба равнялась нулю. Затем рессору постепенно освобождают, измеряют стрелу прогиба и нажимают на нее до выпрямления. Повторная осадка рессоры той же нагрузкой не должна изменять стрелу прогиба. При уменьшении стрелы прогиба рессора непригодна к эксплуатации.

Основные неисправности амортизаторов следующие: износ штока и задиры на его поверхности; усадка или поломка пружин клапанов амортизатора; износ компрессионных колец поршня амортизатора; утечка жидкости через сальники. Амортизатор снимают для ремонта, если течь жидкости не устраняется подтягиванием гайки резервуара и возникает необходимость в замене сальника.

Снятый с автомобиля амортизатор очищают от грязи, промывают в дизельном топливе и разбирают. Детали амортизатора промывают в керосине и протирают ветошью. Ремонт сводится к замене изношенных или поломанных деталей. Некачественная работа амортизатора может быть следствием недостатка амортизационной жидкости, которую необходимо периодически доливать. Детали амортизатора при сборке смазывают веретенным маслом. После сборки и заливки жидкости амортизатор проверяют на стенде.

Заменяют: поломанные или треснувшие пружины и рычаги подвески, изношенные резиновые втулки и подушки подвески.

Ослабленные крепления элементов подвески подтягивают.

Техническое обслуживание колес и шин. При ЕО проверяют состояние колес и шин (внешний осмотр). Особое внимание уделяют внешним повреждениям шин: порезам или проколам покрышек острыми предметами, отслоеням протектора, разрушениям бортового кольца, наличию застрявших камней или других предметов в протекторе шин и между сдвоенными шинами грузовых автомобилей. Застрявшие в шинах посторонние предметы удаляют. При необходимости замеряют давление воздуха в шинах и доводят его до нормального значения.

При ТО-1 проверяют и при необходимости подтягивают крепление колес, замеряют давление воздуха в шинах и при необходимости доводят его значение до нормы.

При ТО-2 проверяют и при необходимости балансируют колеса, переставляют колеса в соответствии со схемой перестановки.

Неисправности колес и шин. Неисправности автомобильных колес являются в основном следствием неправильной эксплуатации. Основные неисправности колес: разработка отверстий под шпильки или болты крепления; трещины в дисках колес; повреждения и погнутость закраин ободьев, бортовых и замочных колец; биение колеса вследствие неправильного монтажа шины на обод; дисбаланс колеса; коррозия и нарушение лакокрасочного покрытия обода колеса; износ протектора шины. Указанные неисправности обнаруживают при осмотре, а биение проверяют при вращении вывешенного колеса.

Причины неисправностей колес: эксплуатация колес при пониженном давлении воздуха в шинах, неправильная регулировка углов установки управляемых колес, неправильная эксплуатация автомобиля в плохих дорожных условиях, слабая затяжка гаек (или болтов) крепления колес, дисбаланс колеса.

Диагностирование колес и шин. Техническое состояние колес и шин диагностируют методом визуальной оценки. Не должно быть: забоин и вмятин на ободе колеса; изношенных отверстий для шпилек в дисках; застрявших предметов между шинами. Давление в шинах должно соответствовать требуемым значениям. Давление воздуха в шинах измеряется рабочими манометрами. Биение колеса проверяют его вращением в вывешенном положении. Неравномерность вращения (дисбаланс) устраняют на специальных балансировочных станках. Технология проверки дисбаланса определена инструкцией по эксплуатации конкретного станка.

Высота рисунка протектора, измеренная по центру беговой дорожки, должна быть не менее 1 мм. Разница глубины рисунка протектора у шин, устанавливаемых на сдвоенные колеса, не должна превышать 3 мм.

Ремонт колес и шин. Способы ремонта шин. Способы ремонта и виды применяемых материалов зависят от типа повреждения. Способ ремонта шин может быть безразборным и с разбортированием шины.

Последовательность ремонта шин. Для ремонта шины ее необходимо снять с автомобиля, очистить от загрязнений и найти место повреждения. В зависимости от места, размера и характера повреждения определить способ и технологию ремонта, подобрать необходимые для ремонта материалы и инструмент.

При безразборном способе ремонта в соответствии с технологией установить в месте повреждения жгут или вставку, проверить герметичность шины и установить колесо на автомобиль.

Если разбортирование колеса необходимо, то после определения места и характера повреждения проводят демонтаж шины с обода, подготавливают место повреждения к ремонту и устраняют повреждение в соответствии с выбранной технологией (ремонт с помощью грибка, заплаты и т.п.). После этого шину монтируют на обод колеса, проверяют качество ремонта (герметичность шины), производят балансировку колеса и устанавливают его на автомобиль. При необходимости после установки на автомобиль может проводиться финишная балансировка.

Наиболее распространенные технологии ремонта шин: безразборный ремонт шин установкой жгутов или вставок; ремонт камер методом холодной вулканизации; ремонт камер путем установки ремонтного вентиля (при повреждении камеры в районе вентиля); ремонт сквозных повреждений шин с использованием резиновых грибков; ремонт проколов на покрышке с помощью ножки грибка и заплаты. В случае небольших размеров повреждения может проводиться ремонт боковых порезов шин.

Для повышения долговечности автомобильных шин необходимо строго соблюдать правила технической эксплуатации и обслуживания. Шины на колесах одной оси должны иметь одинаковый рисунок протектора и каркас одного строения: диагональный или радиальный. Давление в шинах должно поддерживаться в пределах нормы, так как пониженное давление воздуха в шинах ведет к быстрому износу шин и большей вероятности повреждения диска при наезде колеса на препятствие, а повышенное давление может привести к взрыву колеса и аварии.

Для равномерного износа протектора шин рекомендуется периодически, через 6…8 тыс. км, переставлять колеса согласно схеме перестановки (включая и запасное колесо). При установке и перестановке колес следует учитывать рисунок протектора (если он направленного действия). Направление вращения колеса обозначается стрелкой на боковине покрышки. При правильной установке колеса стрелка и преимущественное направление вращения при движении вперед должны совпадать.

Монтаж шины осуществляют только на исправном ободе (перед монтажом состояние обода проверяют). Он должен иметь круглую форму, закраины и посадочные полки, быть без повреждений и деформаций, нарушений лакокрасочного покрытия. При сборке камерных шин предварительно проверяют состояние внутренней поверхности покрышки, удаляют из слоя протектора инородные предметы, припудривают полость покрышки тальком и затем закладывают камеру.

Если давление в шинах оказывается ниже нормы, подкачку шин производят с помощью насосов, компрессоров или воздухораздаточных колонок.

Демонтаж и монтаж шин легковых автомобилей выполняют на шиномонтажных стендах. После сборки колеса обязательно балансируют.

Балансировка колес проводится для устранения неуравновешенности (дисбаланса), которая является следствием неравномерного распределения массы колеса относительно оси или вертикальной плоскости симметрии колеса. Дисбаланс при вращении колеса вызывает неравномерный усиленный износ шин. Для уменьшения влияния дисбаланса проводят статическую и динамическую балансировки. В настоящее время преобладающим способом является динамическая балансировка на специальных балансировочных станках.

Статическую балансировку можно выполнить прямо на ступице неведущего колеса автомобиля. Для этого колесо вывешивают, ослабляют затяжку гайки ступицы и крепят на нее балансируемое колесо. Колесо приводят во вращение по часовой стрелке и дают ему самостоятельно остановиться, отмечая мелом на боковине покрышки верхнее положение остановки на вертикали, проходящей через ось вращения. То же самое повторяют при вращении против часовой стрелки, делая мелом после остановки вторую верхнюю метку. Расстояние между двумя метками делят пополам и отмечают новую, среднюю, метку, которая будет указывать на наиболее тяжелое место колеса, расположенное диаметрально напротив полученной метки. Чтобы уравновесить более тяжелую часть колеса, возле средней метки, по обе стороны от нее, на расстоянии примерно половины радиуса обода, навешивают на закраину обода балансировочные грузики равной массы и вновь дают толчок на вращение колеса, следя за тем, где оно остановится. Если колесо останавливается в положении, при котором грузики оказываются ниже оси вращения колеса, значит, их массы достаточно, чтобы уравновесить колесо. В противном случае подбирают грузики большей массы. После подбора грузиков, последовательно передвигая их от средней метки и проверяя методом вращения, находят положение безразличного равновесия, т.е. положение, при котором колесо может останавливаться после прекращения вращения в любом положении.

Для балансировки колес автомобилей применяют специальные балансировочные грузики различной массы. Их навешивают на одной или обеих закраинах обода с помощью пластинчатых пружин, имеющих форму закраины обода. Для балансировки литых и кованых дисков используют самоклеящиеся грузы. Чтобы грузики легче перемещались по закраине обода в процессе балансировки, давление в шине снижают, а после окончания процесса – доводят до нормального значения.

Динамическая балансировка колес автомобилей выполняется на специальных балансировочных станках стационарного или передвижного типов. Они позволяют устранить как статическую, так и динамическую неуравновешенность колес. Станки имеют различное конструктивное исполнение и рассчитаны на проведение балансировочных работ при снятом колесе автомобиля. Более совершенными являются передвижные станки для колес легковых автомобилей, которые позволяют производить балансировку колеса в сборе с тормозным барабаном и ступицей непосредственно на автомобиле.

2015-03-27

2015-03-27 3997

3997