Техническое обслуживание рулевого управления. При ЕО качественным методом визуальной оценки проверяют герметичность соединений и шлангов системы гидроусилителя рулевого управления, свободный ход рулевого колеса, состояние рулевого механизма и рулевого привода, в процессе движения автомобиля оценивают действие рулевого управления.

При ТО-1 проверяют: крепление и шплинтовку гаек рычагов поворотных цапф, гаек и шаровых пальцев продольной и поперечной рулевых тяг; состояние уплотнителей шаровых пальцев (обнаруженные неисправности устраняют); крепление (при необходимости закрепляют сошку рулевого управления на валу); картер рулевого механизма на раме и контргайку регулировочного винта вала рулевой сошки; свободный ход и усилие поворота рулевого колеса, люфт в шарнирах рулевого привода (при необходимости люфты устраняют); затяжку (при необходимости затягивают клинья карданного вала рулевого механизма), натяжение приводных ремней насоса гидроусилителя рулевого управления (при необходимости регулируют).

При ТО-2 проверяют крепление и при необходимости закрепляют рулевое колесо на валу и колонку рулевого управления на панели кабины, снимают и промывают фильтр насоса гидроусилителя рулевого управления.

Неисправности рулевого управления. Неисправности рулевого управления затрудняют управление автомобилем и создают значительную угрозу безопасности движения. Неисправности рулевого управления вместе с неисправностями тормозной системы с точки зрения безопасности дорожного движения являются самыми серьезными неисправностями автомобиля.

К основным неисправностям рулевого управления относятся: износ передающей пары («шестерня – рейка», «червяк – ролик» и т.п.)); нарушение регулировки рулевого механизма; ослабление крепление рулевого механизма; деформация тяг рулевого привода; нарушение герметичности рулевого механизма; износ или разрушение подшипников (рулевого вала, червяка и др.); износ шарнира наконечника рулевой тяги; неисправности усилителя рулевого управления.

Самой распространенной неисправностью рулевого управления является износ шарового шарнира наконечника рулевой тяги.

К основным неисправностям гидроусилителя рулевого управления относятся: износ подшипника вала насоса; пробуксовка ремня привода насоса; низкий уровень рабочей жидкости в бачке; засорение элементов привода (фильтрующего элемента, клапана насоса и др.); ослабление крепления или повреждение шлангов.

Основными причинами неисправностей рулевого управления являются низкое качество дорог, нарушение правил эксплуатации (изменение периодичности обслуживания, применение некачественной рабочей жидкости и комплектующих), неквалифицированное проведение работ по техническому обслуживанию и ремонту, предельный срок службы деталей. Причиной неисправностей рулевого управления могут также стать различные отклонения от рабочих характеристик колес (давление в шинах, балансировка, степень износа шин, износ ступичного подшипника).

О появлении неисправности рулевого управления свидетельствуют различные внешние признаки, основными из которых являются:

§ увеличенный свободный ход (люфт) рулевого колеса;

§ стуки в рулевом управлении;

§ биение на рулевом колесе;

§ тугое вращение рулевого колеса;

§ недостаточное или неравномерное усиление в рулевом механизме с усилителем, шум в усилителе рулевого управления;

§ нарушение герметичности системы гидроусилителя,

§ подтекание рабочей жидкости.

Увеличенный свободный ход рулевого колеса появляется при износе шарниров рулевых тяг, нарушении регулировки червяка с роликом, износе подшипников (червяка или вала винта), ослаблении крепления картера рулевого механизма, увеличении зазоров в подшипниках ступиц передних колес и шкворней. Указанные неисправности устраняют выполнением регулировочных работ, заменой или ремонтом изношенных деталей.

Тугое вращение рулевого колеса или заедание в рулевом механизме возникает при неправильной регулировке зацепления в редукторе рулевого механизма, погнутости тяг, недостаточном количестве смазки в картере редуктора. Устраняют эти неисправности регулировкой, ремонтом тяг, пополнением масла в редукторе рулевого управления до необходимого уровня. Нарушение герметичности в рулевом механизме устраняют заменой прокладок и подтяжкой креплений и соединений.

Недостаточное или неравномерное усиление в рулевом механизме с гидроусилителем может возникать из-за слабого натяжения ремня привода насоса, снижения уровня масла в бачке гидроусилителя, попадания воздуха в систему усилителя, заедания золотника или перепускного клапана при загрязнении. После выявления причин неисправностей их устраняют регулировкой натяжения ремня привода, заливкой масла до заданного уровня, промывкой системы и заменой масла, ремонтом насоса, гидроусилителя или клапана управления.

Основные внешние признаки и соответствующие им неисправности рулевого управления представлены в таблице 23.

Таблица 23

Внешние признаки и соответствующие им неисправности рулевого управления

| Признаки неисправности | Неисправности |

| стуки в рулевом управлении | · износ шарнира наконечника рулевой тяги; · ослабление крепления шаровой опоры |

| биение на рулевом колесе | · износ шарнира наконечника рулевой тяги; · износ или разрушение подшипника рулевого вала; · отклонения от рабочих характеристик колеса |

| увеличенный люфт рулевого колеса | · износ шарнира наконечника рулевой тяги; · износ передающей пары; · износ подшипника рулевого вала |

| тугое вращение рулевого колеса | · нарушение угла установки колес; · пробуксовка ремня привода; · низкий уровень рабочей жидкости; · засорение элементов привода |

| шум в усилителе рулевого управления | · износ подшипника вала насоса; · пробуксовка ремня привода; · низкий уровень рабочей жидкости |

| подтекание рабочей жидкости | · нарушение герметичности рулевого механизма (износ пыльника рулевой тяги); · ослабление крепления или повреждение шлангов |

Диагностирование рулевого управления. Диагностирование позволяет без разборки узлов оценить состояние рулевого механизма и рулевого привода. Диагностирование включает работы по определению свободного хода рулевого колеса, общей силы трения, люфта в шарнирах рулевых тяг.

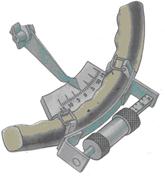

Свободный ход рулевого колеса и усилие на рулевом колесе определяют специальными приборами (люфтомерами) различных моделей (рис. 85). Технология измерения определяется типом прибора и описывается в инструкции по эксплуатации прибора.

а б

в

Рис. 85. Приборы для измерения свободного хода рулевого колеса: а – НИИАТ К-402; б – люфтомер-динамометр ЛД-101; в – измеритель суммарного люфта рулевого управления автотранспортных средств ИСЛ-М

Например, прибор модели НИИАТ К-402 (рис. 85а). Прибор состоит из шкалы, закрепленной на динамометре, указательной стрелки, которая жестко прикреплена к рулевой колонке с помощью зажимов. Зажимами динамометр крепят к ободу рулевого колеса. Шкалы динамометра расположены на рукоятках и обеспечивают отсчет прикладываемого к рулевому колесу усилия в диапазонах до 20 Н и от 20 до 120 Н. При замере свободного хода рулевого колеса через рукоятку динамометра прикладывают усилие 10 Н, сначала действующее вправо, а затем влево. Перемещение стрелки из нулевого положения в левое и правое крайние положения укажет суммарный свободный ход рулевого колеса. Для автомобилей, имеющих неразрезную поперечную тягу, в момент замера необходимо вывесить левое переднее колесо. У автомобилей с гидроусилителем свободный ход рулевого колеса определяют при работающем двигателе (на малых оборотах).

Общую силу трения в рулевом управлении проверяют при полностью вывешенных передних колесах приложением усилия к рукояткам динамометра. Замеры выполняют при прямолинейном положении колес и в положениях максимального их поворота вправо и влево. В правильно отрегулированном рулевом механизме рулевое колесо должно свободно поворачиваться от среднего положения (для движения прямо) при усилии 8…16 Н.

Качественным методом визуальной оценки делают заключение о состоянии шарниров рулевых тяг (на ощупь в момент резкого приложения усилия к рулевому колесу или непосредственно к шарнирам). При этом люфт в шарнирах будет проявляться взаимным относительным перемещением соединенных рулевых тяг и ударами в шарнирах.

Проверка усилителя рулевого управления сводится к измерению давления в системе гидроусилителя. Для этого в нагнетательную магистраль устанавливают манометр с краном. Доливают в бачок гидроусилителя масло до требуемого уровня, пускают двигатель на малых оборотах и, полностью открыв кран манометра, поворачивают колеса в крайние положения. При этом давление, развиваемое насосом, должно составлять не менее 6 МПа. Если давление меньше указанного значения, то медленно закрывают кран, наблюдая по манометру за увеличением давления, которое должно подняться до 6,5 МПа. Если давление не увеличивается, то это свидетельствует о неисправности насоса.

Ремонт и регулировки рулевого управления. Регулировки рулевого управления. Рулевые механизмы имеют две регулировки: осевого зазора в подшипниках вала и в зацеплении. Состояние рулевого механизма считается нормальным, если свободный ход рулевого колеса при движении по прямой не превышает 10º. При отклонении свободного хода в сторону увеличения необходимо прежде всего проверить зазор в подшипниках вала (червяка или винта). Для этого резко покачивают рулевое колесо в осевом направлении в обе стороны и пальцем прощупывают осевое перемещение колеса относительно рулевой колонки. При наличии большого зазора в подшипниках осевой люфт будет легко ощущаться. Для регулировки и устранения осевого люфта в подшипниках вала отворачивают болты и снимают нижнюю крышку картера рулевого механизма. Из-под крышки удаляют одну регулировочную прокладку, после чего собирают механизм и повторно проверяют осевой люфт. Если регулировка окажется недостаточной, то все операции повторяют вновь до получения нужного результата. После регулировки натяга в подшипниках проверяют усилие на ободе рулевого колеса, отсоединив сошку от тяги рулевого привода. Усилие на поворот руля должно составлять 3…6 Н.

Зацепление червяка с роликом регулируют без снятия рулевого механизма с автомобиля. Для регулировки отворачивают гайку и, сняв шайбу с штифта, специальным ключом поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. При этом изменяется боковой зазор в зацеплении гребней ролика и нарезки червяка, что изменяет свободный ход рулевого колеса. После регулировки гайку устанавливают на место.

Люфт в сочленениях рулевого привода определяют, резко покачивая рулевую сошку при поворотах рулевого колеса, охватив руками проверяемое сочленение (повышенный люфт легко ощущается рукой). Чтобы его устранить, подтягивают резьбовую пробку. Выполняется эта операция в следующем порядке: сначала расшплинтовывают пробку, затем специальным ключом завертывают пробку до отказа и, отпустив на одну прорезь до совпадения с отверстием в головке тяги, шплинтуют.

Во время регулировки осевого люфта добавляют смазку в шарниры. При большом износе, если регулировкой люфт устранить не удается, заменяют шаровой палец и вкладыши или всю тягу в сборе. Неразборные шарниры рулевого привода на легковых автомобилях регулировке не подлежат, поэтому при износе и возникновении люфта их заменяют.

Устранение неисправностей рулевого управления. Для установления степени износа и характера необходимого ремонта деталей рулевой механизм разбирают. Рулевое колесо и рулевую сошку снимают специальными съемниками.

Основными дефектами деталей рулевого механизма являются: износ червяка и ролика, вала сошки, втулок подшипников и мест их посадки; сколы и трещины на фланце крепления картера; износ отверстия в картере под втулку вала рулевой сошки; ослабление крепления рулевого колеса на валу. В рулевом приводе наиболее быстро изнашиваются шаровые пальцы и вкладыши шарниров, меньше – наконечники. Кроме того, могут прийти в негодность отверстия на концах тяг, ослабиться или поломаться пружины шарниров, погнуться тяги, сорваться резьба.

Червяк рулевого механизма заменяют при значительном износе рабочей поверхности или отслоении закаленного слоя. Ролик вала сошки бракуют при наличии на его поверхности трещин и вмятин. Червяк и ролик заменяют одновременно. Изношенные опорные шейки вала сошки восстанавливают хромированием с последующим шлифованием под номинальный размер. Вал сошки со следами скрученных шлицев бракуют. На изношенные места посадки подшипников в картере рулевого механизма устанавливают дополнительную деталь. Сколы и трещины на фланце крепления картера заваривают. Изношенные отверстия в картере под втулку вала рулевой сошки развертывают под ремонтный размер.

На большинстве современных автомобилей применяются неразборные шарниры рулевых тяг. При появлении неисправности (люфта) эти шарниры заменяют новыми. Для ремонта разборных шарниров рулевых тяг их разбирают. Для этого расшплинтовывают резьбовую пробку, вывертывают ее из отверстия головки тяги и снимают детали. Изношенные шаровые пальцы, а также пальцы, имеющие сколы и задиры, заменяют новыми. Одновременно устанавливают новые вкладыши шаровых пальцев. Слабые или сломанные пружины заменяют новыми.

Разработанные отверстия на концах рулевых тяг заваривают. Погнутые рулевые тяги выправляют в холодном состоянии. Перед правкой тягу заполняют сухим мелким песком.

Ремонт гидроусилителя заключается в его разборке и замене изношенных деталей. Нарушение герметичности устраняется заменой прокладок и подтяжкой соединений.

После ремонта и контроля деталей рулевой механизм собирают, регулируют и испытывают с гидравлическим усилителем (при его наличии в конструкции рулевого механизма) в сборе.

Техническое обслуживание тормозных систем. При ЕО перед выездом на линию проверяют: действие тормозов при движении автомобиля стояночной тормозной системы и герметичность соединений привода тормозов. После окончания работы конденсат из воздушных баллонов сливают и проверяют уровень спирта во влагоотделителе (в холодное время года).

При ТО-1 проверяют: состояние и герметичность всех соединений и приборов тормозной системы (обнаруженные неисправности устраняют); свободный ход педали тормоза (при необходимости регулируют); исправность привода и действие стояночной тормозной системы (устраняют обнаруженные неисправности и при необходимости регулируют систему). В гидравлическом приводе тормозов регулируют уровень тормозной жидкости в главном тормозном цилиндре, доводя его до нормального. В пневматическом приводе тормозов регулируют: шплинтовку пальцев тормозных камер (обнаруженные неисправности устраняют); ход штоков тормозных камер (при необходимости регулируют). Выполнив все работы, оценивают эффективность действия тормозных механизмов передних и задних колес при движении автомобиля.

При ТО-2 снимают все колеса с тормозными барабанами и ступицами, барабан стояночной тормозной системы, полуоси ведущего моста. Диагностируют состояние тормозных барабанов, колодок, накладок, оттяжных пружин тормозных колодок, подшипников ступиц (промывают и зачищают тормозные барабаны и накладки тормозных колодок); действие гидровакуумного усилителя тормозов в гидравлическом приводе тормозов (при необходимости усилитель и главный тормозной цилиндр закрепляют); состояние и герметичность колесных (рабочих) тормозных цилиндров (при необходимости их закрепляют); крепление тормозных камер, компрессора и их кронштейнов в пневматическом приводе тормозов (подтягивают, если необходимо).

При СО в период подготовки к зимней эксплуатации заливают спирт во влагоотделитель, а при подготовке к летней эксплуатации сливают спирт и выключают влагоотделитель.

Неисправности тормозной системы. Тормозная система требует к себе самого пристального внимания. Эксплуатация автомобиля с неисправной тормозной системой запрещается. Поэтому каждый автомобилист должен знать основные неисправности тормозной системы и определить их по внешним признакам.

В соответствии с конструкцией тормозной системы неисправности условно можно разделить на неисправности тормозного механизма, неисправности тормозного привода и неисправности усилителя тормозов.

Различают следующие основные неисправности тормозных механизмов: износ, повреждение или загрязнение (замасливание) тормозных колодок; износ, деформация, задиры на поверхности тормозных дисков или барабана; ослабление креплений, деформация суппорта и др.

Основные неисправности тормозного привода: заедание поршня рабочего цилиндра; утечка тормозной жидкости в рабочем цилиндре; заедание поршня главного цилиндра; утечка тормозной жидкости в главном цилиндре; повреждение или засорение шлангов, трубопроводов; подсос воздуха в системе вследствие ослабления крепления; разгерметизация пневмопривода, выход из строя приборов пневмопривода и др.

Вакуумный усилитель тормозов может иметь следующие неисправности: недостаточное разряжение во впускном коллекторе; повреждение вакуумного шланга; неисправность следящего клапана усилителя.

Все перечисленные неисправности тормозной системы в большей или меньшей степени снижают эффективность торможения автомобиля, поэтому представляют опасность для всех участников движения.

Причинами неисправностей тормозной системы являются нарушение правил эксплуатации тормозной системы (нарушение периодичности обслуживания, применение некачественной тормозной жидкости); низкое качество комплектующих; предельный срок службы элементов системы; воздействие различных внешних факторов.

О наступлении неисправности тормозной системы свидетельствуют различные отклонения от нормальной работы (внешние признаки неисправностей). Основные внешние признаки неисправностей тормозной системы: отклонение от прямолинейного движения при торможении; большой ход педали тормоза; скрежетание при торможении; визг, свист при торможении; снижение усилия на педали при торможении; повышение усилия на педали при торможении; вибрация педали при торможении (не путать с пульсацией педали при работе системы ABS); низкий уровень тормозной жидкости в бачке и др.

Для облегчения контроля состояния тормозной системы в конструкции автомобиля используются различные датчики. Результаты измерений датчиками параметров системы выводятся в виде сигналов соответствующих ламп на приборной панели, показаний бортового компьютера. На современном автомобиле применяются следующие сигнальные лампы тормозной системы: низкого уровня тормозной жидкости; износа тормозных колодок; неисправности системы ABS; неисправности системы ESP (ASR). Для обнаружения и установления конкретных неисправностей систем активной безопасности применяется компьютерная диагностика автомобиля.

В таблицах 24 и 25 представлены основные признаки и соответствующие им неисправности тормозных систем с гидравлическим и пневматическим приводами тормозных механизмов.

Таблица 24

Внешние признаки и соответствующие им неисправности тормозной системы

с гидравлическим приводом тормозных механизмов

| Признаки | Неисправности |

| Отклонение от прямолинейного движения при торможении | Повреждение или загрязнение тормозных колодок с одной стороны. Деформация, задиры на поверхности тормозного диска. Ослабление крепления, деформация суппорта. Заедание поршня рабочего цилиндра. Утечка тормозной жидкости в рабочем цилиндре. Повреждение или засорение шлангов, трубопроводов. Неисправности подвески |

| Большой ход педали тормоза | Подсос воздуха в системе. Износ тормозных колодок |

| Скрежетание при торможении | Предельный износ тормозных колодок. Попадание постороннего предмета между колодкой и диском |

| Визг, свист при торможении | Износ или загрязнение тормозных колодок. Задиры на поверхности тормозного диска |

| Снижение усилия на педали при торможении | Подсос воздуха в системе. Повреждение или деформация шлангов, трубопроводов. Утечка тормозной жидкости в главном цилиндре |

| Повышение усилия на педали при торможении | Неисправности вакуумного усилителя тормозов. Износ или загрязнение тормозных колодок. Заедание поршня рабочего цилиндра |

| Вибрация педали при торможении | Износ или деформация тормозного диска. Ослабление крепления суппорта. Износ ступичных подшипников колес |

| Низкий уровень тормозной жидкости в бачке | Утечка тормозной жидкости в главном или рабочих цилиндрах. Повреждение шлангов, трубопроводов. Износ тормозных колодок |

Таблица 25

Внешние признаки и соответствующие им неисправности тормозной системы

с пневматическим приводом тормозных механизмов

| Признак | Неисправность |

| Ресиверы пневмосистемы не заполняются или заполняются медленно (регулятор давления срабатывает) | Повреждение шлангов и трубопроводов. Ослабление затяжки мест соединений трубопроводов, шлангов, соединительной и переходной арматуры. Ослабление затяжки корпусных деталей аппаратов. Неисправность аппаратов. Нарушение герметичности ресивера |

| Часто срабатывает регулятор давления при заполненных ресиверах пневмосистемы | Утечка сжатого воздуха в магистрали от компрессора до 4-х контурного защитного клапана |

| Ресиверы пневмосистемы не заполняются (регулятор давления срабатывает) | Неправильно отрегулирован регулятор давления. Засорены трубопроводы на участке от регулятора. давления до блока защитных клапанов |

| Не заполняются ресиверы контура III | Неисправен двойной защитный клапан. Засорены питающие трубопроводы. Причина неисправности. Деформация корпуса двойного защитного клапана из-за перетяжки крепления клапана к лонжерону рамы |

| Не заполняются ресиверы I и II контуров | Неисправен 4-х контурный защитный клапан. Засорены питающие трубопроводы |

| Не заполняются ресиверы прицепа (полуприцепа) | Неисправность аппаратов управления тормозными механизмами, расположенными на тягаче, и тормозных механизмов прицепа (полуприцепа). Засорены питающие трубопроводы |

| Давление в ресиверах I и II контуров выше или ниже нормы при работающем регуляторе давления | Неисправен двухстрелочный манометр. Нарушена регулировка регулятора давления |

| Неэффективное торможение или отсутствие торможения автомобиля рабочей тормозной системой при полностью нажатой тормозной педали | Значительная утечка сжатого воздуха в магистралях I и II контуров на участке за тормозным краном. Нарушена регулировка привода тормозного крана. Неправильная установка привода регулятора тормозных сил. Неисправен клапан ограничения давления. Ход штоков тормозных камер превышает установленную величину (40 мм) |

| Неэффективное торможение или отсутствие торможения автомобиля стояночной, запасной тормозными системами при приведенном в действие кране управления стояночной тормозной системой | Неисправны ускорительный клапан, кран управления стояночной тормозной системой, кран аварийного растормаживания. Засорены трубопроводы или шланги III контура. Неисправны пружинные энергоаккумуляторы. Ход штоков тормозных камер превышает установленную величину |

| При движении автомобиля происходит подтормаживание задней тележки без приведения в действие тормозной педали и крана управления стояночной тормозной системой | Неисправен двухсекционный тормозной кран. Неправильно отрегулирован привод тормозного крана. Нарушено уплотнение между полостью пружинного энергоаккумулятора и рабочей камерой |

| Неэффективное торможение прицепа (полуприцепа) или отсутствие торможения при нажатой тормозной педали или включенном кране управления стояночной тормозной системой | Утечка сжатого воздуха. Неисправны следующие аппараты привода: одинарный защитный клапан, клапан управления тормозными механизмами прицепа по однопроводному приводу, клапан управления тормозными механизмами прицепа по двухпроводному приводу, разобщительные краны, соединительные головки. Нарушена установка привода регулятора тормозных сил полуприцепа (прицепа). Превышение допустимой величины хода штоков тормозных камер прицепа (полуприцепа). Разрыв мембраны тормозной камеры |

| Отсутствует торможение автопоезда при включении вспомогательной тормозной системы | Неисправность пневматического крана включения вспомогательной тормозной системы, пневмоцилиндров привода заслонок вспомогательной тормозной системы, цилиндра включения подачи топлива, механизмов заслонок, датчика включения вспомогательной тормозной системы, электромагнитного клапана. Утечка сжатого воздуха. Засорение трубопроводов |

| Тормозные механизмы не растормаживаются при нажатом кране аварийного растормаживания тягача или вытянутой кнопке крана растормаживания прицепа | Неисправен 4-х контурный защитный клапан. Неисправен кран растормаживания прицепа (полуприцепа) |

Диагностирование тормозной системы. Простейший способ диагностирования работоспособности тормозной системы – проверка по ходу движения. Техническое состояние деталей тормозных механизмов и их привода определяют методом визуальной оценки (утечка жидкости или воздуха из привода, повреждения и износы). Работы по диагностированию тормозной системы включают: проверку свободного хода педали тормоза; определение тормозных сил на колесах, времени срабатывания привода, одновременности действия тормозных механизмов, усилия на тормозную педаль, эффективности действия стояночного тормоза.

Основными показателями состояния тормозной системы, которые определяются при выполнении перечисленных работ, являются: тормозной путь или установившееся замедление при торможении, одновременность затормаживания всех колес и эффективность действия стояночного тормоза по обеспечению неподвижного состояния автомобиля на уклоне. Указанные параметры можно определить в период проведения дорожных и стендовых испытаний. Эти параметры регламентированы правилами дорожного движения.

Стояночная система в снаряженном состоянии должна удерживать легковой автомобиль (автобус) на месте при испытании на уклоне крутизной не менее 25 %; грузовой автомобиль (автопоезд) – на уклоне не менее 31 %. В момент проверки стояночного тормоза двигатель и трансмиссию разъединяют, а рычаг ручного тормоза надежно фиксируют запирающим устройством.

Диагностирование тормозной системы на стенде позволяет измерять те же параметры, что и при дорожных испытаниях, тормозные силы на каждом колесе, время срабатывания тормозов и неравномерность тормозных сил по осям. Тормоза грузовых автомобилей проверяют на стендах КИ-4998, К-207 и других, легковых – на стендах К-208, ТС-1 и других.

Тормозные силы на стенде определяют так. Задними и передними колесами автомобиль устанавливают на ролики или барабаны стенда, доводя окружную скорость вращения колес до 50…70 км/ч, затем резко тормозят, разъединяя барабаны стенда и привод. Замеряя время, угловое замедление или частоту вращения барабанов до момента остановки колес, можно определить тормозной путь и эффективность действия тормозной системы автомобиля. На стенде легко измеряют также тормозной момент на колесах по крутящему реактивному моменту на барабанах. Нагрузочное устройство стенда преобразует крутящий момент на барабанах в электрический сигнал, который выводится на стрелочный прибор пульта управления стендом. По показаниям стрелочного прибора можно судить о неравномерности износа тормозных барабанов автомобиля, а также диагностировать состояние стояночного тормоза. В настоящее время все большее распространение находят стенды с компьютерной обработкой данных (полученная информация обрабатывается компьютером, подключенным к стенду, и на дисплей выводятся уже конечные данные).

Ремонт и регулировки тормозных систем. Регулировки тормозных систем. Работы по регулировке тормозных систем заключаются в устранении подтеканий жидкости из гидропривода тормозов, в прокачке гидропривода (цель – устранить попавший воздух), в регулировке свободного хода педали тормоза и зазора между колодками и барабаном, в регулировке стояночного тормоза.

Подтекание жидкости из системы гидропривода устраняют подтяжкой резьбовых соединений в магистрали привода, а также заменой пришедших в негодность шлангов, трубопроводов, манжет и других деталей.

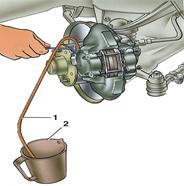

Воздух из гидропривода тормозной системы автомобиля удаляют в такой последовательности (рис. 86):

§ проверяют уровень тормозной жидкости в наполнительном бачке главного тормозного цилиндра и при необходимости доливают жидкость до нормы;

§ снимают резиновый колпачок с клапана 1 выпуска воздуха колесного тормозного цилиндра и на него надевают резиновый шланг 2, конец которого опускают в прозрачную емкость с тормозной жидкостью;

§ резко нажимают на педаль тормоза несколько раз и, удерживая педаль в нажатом положении, отворачивают на пол-оборота клапан выпуска воздуха;

§ после окончания выхода пузырьков воздуха из шланга клапан завертывают (при нажатой педали тормоза) и далее прокачивают остальные колесные цилиндры.

После прокачки гидропривода педаль тормоза при нажатии должна приобрести «жесткость», а ход педали восстановиться в пределах допустимого. При прокачке следует постоянно добавлять жидкость в наполнительный бачок.

Рис. 86. Удаление воздуха из гидропривода колесных тормозных механизмов: 1 – шланг для прокачки; 2 – сосуд для тормозной жидкости

Регулировка зазора между колодками и тормозными барабанами на большинстве легковых автомобилей осуществляется автоматически (упорные кольца в колесных тормозных цилиндрах перемещаются по мере изнашивания тормозных накладок). Зазор в тормозном механизме на автомобилях без автоматической регулировки устанавливают поворотом эксцентрика 2 (рис. 87), головка которого выведена на опорный диск 1 тормозного механизма.

Регулировку зазоров у тормозных механизмов с пневмоприводом выполняют с помощью регулировочного червяка, установленного в рычаге разжимного кулака. Для этого колесо вывешивают и, поворачивая ключом червяк за квадратную головку, доводят колодки до соприкосновения с барабаном. После этого червяк поворачивают в обратном направлении до свободного вращения колеса. Правильность регулировки проверяют щупом через окно в тормозном барабане. Зазор должен составлять 0,2…0,4 мм у осей колодок, а ход штока тормозной камеры – 20…40 мм.

Рис. 87. Регулировка зазора между колодками и тормозным барабаном

Регулировка свободного хода педали тормоза на автомобилях с гидроприводом заключается в установке правильного зазора между толкателем и поршнем главного цилиндра, который регулируют изменением длины толкателя. В результате регулировки длина толкателя должна быть такой, чтобы зазор между толкателем и поршнем составлял 1,5…2,0 мм.

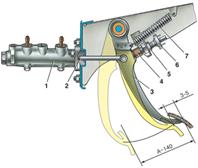

На рисунке 88. представлен пример регулировки свободного хода педали тормоза автомобилей ВАЗ «классического» семейства. Свободный ход педали тормоза должен быть 3…5 мм, а полный – около 140 мм. Свободный ход педали регулируется перемещением выключателя 6 стоп-сигнала с последующим затягиванием гайки 5.

Рис. 88. Регулировка свободного хода педали тормоза: 1 – главный цилиндр; 2 – толкатель; 3 – педаль тормоза; 4 – буфер выключателя стоп-сигнала; 5 – гайка выключателя; 6 – выключатель стоп-сигнала; 7 – оттяжная пружина педали

В тормозных системах с пневматическим приводом свободный ход педали регулируют изменением длины тяги, которая связывает педаль тормоза с промежуточным рычагом привода тормозного крана. Свободный ход педали после регулировки должен составлять 14…22 мм. В отрегулированных и исправных системах пневматического привода падение давления воздуха при свободной педали и остановленном двигателе не превышает 0,05 МПа в течение 30 мин, при нажатой педали – в течение 15 мин. Рабочее давление 0,60…0,75 МПа в тормозных системах при движении автомобиля должно поддерживаться автоматически.

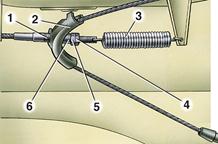

Регулировку привода стояночного тормоза у легковых автомобилей в большинстве случаев производят изменением длины наконечника троса, связанного с рычагом. Регулировка осуществляется с помощью регулирвочной гайки на наконечнике троса (рис. 89). При этом ход рычага (рукоятки) должен составлять 3 или 4 щелчка запирающего устройства.

На грузовых автомобилях регулировку стояночного тормоза осуществляют изменением длины тяги, отвертывая или завертывая регулировочную вилку, чтобы при полностью затянутом тормозе его рычаг перемещался не более чем наполовину зубчатого сектора запирающего устройства.

Рис. 89. Регулировочный механизм тросового привода стояночного тормоза: 1 – передний трос; 2 – направляющая заднего троса; 3 – оттяжная пружина переднего троса; 4 – контргайка; 5 – регулировочная гайка; 6 – распорная втулка

Устранение неисправностей тормозных систем. По результатам диагностики определяют неисправности тормозной системы и выбирают способ ремонта. К основным способам устранения неисправностей тормозной системы относятся: регулировка механизмов или приборов; обнаружение и устранения негерметичности гидравлического или пневматического привода тормозных механизмов; очистка и продувка приборов и трубопроводов пневмопривода; удаление воздуха из гидравлического привода тормозных механизмов («прокачать» гидропривод); замена неисправных приборов и деталей тормозной системы.

Способы устранения некоторых неисправностей тормозных систем представлены в таблице 26.

Таблица 26

Способы устранения некоторых неисправностей тормозных систем

| Признак | Неисправность | Способ устранения |

| Неполное торможение колес | Негерметичность гидравлического или пневматического привода. Попадание воздуха в систему гидравлического привода. Нарушение регулировки тормозных механизмов. Замасливание тормозных колодок и барабанов Износ накладок и барабана | Обнаружить утечку жидкости или воздуха и устранить ее. Устранить причину попадания воздуха и прокачать систему. Отрегулировать тормозные механизмы. Заменить неисправный сальник, промыть колодки и барабан бензином и зачистить стальной щеткой накладки колодок. Заменить накладки и барабан |

| Непрекращающееся торможение колес | Примерзание накладок тормозных колодок к барабану зимой. Засорение отверстий в главном тормозном цилиндре гидропривода. Поломка стяжных пружин колодок или обрыв накладок колодок. Заклинивание поршней в приборах гидропривода. Неправильная регулировка тормозного механизма | Обогреть тормозные барабаны. Прочистить отверстия медной проволокой. Заменить поломанные детали. Заменить цилиндры в сборе. Отрегулировать зазор между колодками и барабаном |

| Неравномерное и неодновременное действие тормозных механизмов | Нарушение регулировки тормозных механизмов и их привода. Засорение трубопроводов и шлангов | Отрегулировать тормозные механизмы и их привод. Продуть трубопроводы и шланги сжатым воздухом |

| Произвольное подтормаживание колес | Нарушение регулировки привода тормозного крана. Попадание механических частиц под впускные клапаны тормозного крана. Нарушение хода штоков тормозного крана | Отрегулировать привод тормозного крана. Продуть краны, нажав несколько раз на педаль тормоза. Отрегулировать ход штока |

| Отсутствие давления воздуха в системе | Утечка воздуха из системы. Неплотное прилегание клапанов компрессора к своим гнездам. Зависание плунжеров разгрузочного устройства компрессора | Обнаружить и устранить утечку. Притереть клапаны. Промыть детали разгрузочного устройства |

| Давление воздуха в системе выше 0,75 МПа или ниже 0,6 МПа | Залегание плунжеров разгрузочного устройства компрессора. Нарушение регулировки регулятора давления | Промыть детали разгрузочного устройства. Отрегулировать регулятор давления |

| Давление воздуха в системе выше 1,05 МПа | Неисправность предохранительного клапана | Отрегулировать или заменить предохранительный клапан |

Признаки неисправностей тормозной системы: слабое действие тормозов, неполное растормаживание или заклинивание колес, неравномерное действие тормозных механизмов колес одной оси, утечка тормозной жидкости из гидропривода, снижение давления в системе пневматического привода и негерметичность системы.

Причины неисправностей тормозной системы: неправильная регулировка тормозной системы, износ или поломка деталей тормозных приводов и тормозных механизмов, замасливание накладок тормозных колодок, засорение трубопроводов.

Неправильная регулировка и незначительный износ колодок и барабана, а также попадание воздуха в систему гидропривода могут быть устранены регулировкой или прокачкой. При поломке и значительном износе деталей, а также при замасливании накладок тормозных колодок необходима разборка тормозных механизмов или приборов привода. Изношенные или поломанные детали приборов тормозного привода обычно заменяют новыми. Замасленные колодки и барабан промывают бензином. Нарушение герметичности устраняют заменой прокладок, подтяжкой соединений или заменой поврежденных шлангов и трубопроводов.

Наибольшему износу в тормозных системах подвергаются фрикционные накладки тормозных колодок и внутренняя поверхность барабана или тормозной диск (в дисковых тормозных механизмах). Для устранения неисправностей, связанных с износом накладок и барабана (диска), тормозной механизм разбирают. Рабочую поверхность барабана, имеющую мелкие задиры и царапины, зачищают мелкозернистой наждачной бумагой. При наличии глубоких задиров и царапин рабочую поверхность барабана растачивают (не более чем на 1,5 мм) Соответственно меняют накладки тормозных колодок, устанавливая стандартные или большего размера. Накладки заменяют также в том случае, если вследствие износа расстояние от поверхности накладок до головок заклепок составляет менее 0,5 мм или приклепанные накладки износились на 80 % своей толщины. При замене накладок их наклепывают или наклеивают на колодки.

Перед монтажом новых накладок рабочую поверхность колодок очищают от загрязнений и ржавчины, а ее форму проверяют по шаблону. Показатель состояния отверстий – установка в них заклепок, которые должны входить плотно. На подготовленную рабочую поверхность колодки ставят новую накладку и прижимают ее к колодке струбциной. Далее в накладке, со стороны колодки, сверлят отверстия под заклепки и снаружи раззенковывают их на глубину 3…4 мм. Накладки приклепывают к колодкам медными, алюминиевыми или латунными заклепками.

Перед приклеиванием поверхность накладок и колодок тщательно зачищают мелкозернистой наждачной бумагой или абразивным кругом и обезжиривают бензином или ацетоном. На склеиваемые поверхности наносят тонкий ровный слой клея (ВС-10Т и т.п.) и выдерживают при комнатной температуре 15…20 мин. Эту операцию повторяют дважды. Подготовленные к склеиванию колодки и накладки устанавливают в приспособление, прижимают и помещают в сушильный шкаф или нагревательную печь. Сушка продолжается 45 мин при температуре 180…200 °С. Затем колодки охлаждают на воздухе при комнатной температуре и снимают приспособление. Качество склеивания проверяют на сдвиг под прессом. Колодки подгоняют к барабану, обеспечивая их хорошее прилегание.

2015-03-27

2015-03-27 8553

8553