КОНТРОЛЬНЫЕ РАБОТЫ

Задания на контрольные работы выдают индивидуально каждому студенту. Задание включает вопросы и задачи по основным разделам курса.

При выполнении контрольных работ студенты изучают методику выбора и назначения сталей и сплавов для изготовления конкретных деталей машин и различного вида инструментов, а также знакомятся с особенностями строения, технологией получения и областью применения наиболее распространенных неметаллических материалов. Одновременно студент должен научиться пользоваться рекомендуемыми справочными материалами, с тем чтобы уметь в дальнейшем правильно выбрать материал при курсовом и дипломном проектировании.

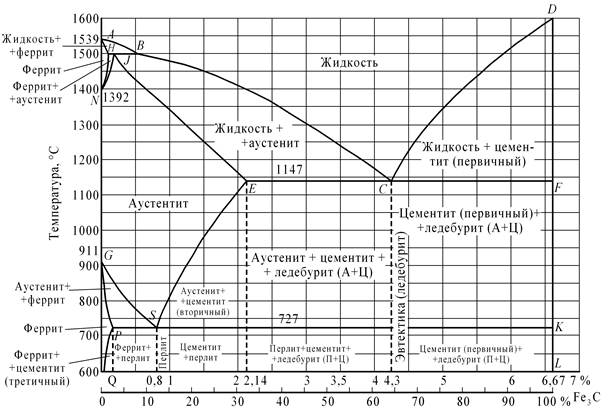

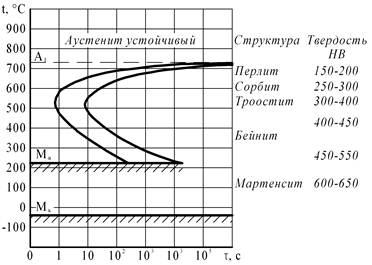

Перечень ГОСТов, необходимых для выполнения контрольных работ, приведен в приложении. Диаграмма состояния железо-цементит и диаграмма изотермического превращения аустенита эвтектоидной стали У8 также приведены в приложении (см. рис. 1 и 2).

ЗАДАНИЯ НА КОНТРОЛЬНУЮ РАБОТУ 1

Вариант 1

1. Что такое ликвация? Виды ликвации, причины их возникновения и способы устранения.

2. Дайте определение ударной вязкости (KCV). Опишите методику измерения этой характеристики механических свойств металла.

3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 3,6% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на нее кривую режима изотермической обработки, обеспечивающей получение твердости 45...50 HRC. Укажите, как этот режим называется, опишите сущность превращений и какая структура получается в данном случае.

5. Как изменяются структура и свойства стали 40 и У12 в результате закалки от температуры 750 и 850° С. Объясните с применением диаграммы состояния железо-цементит. Выберите оптимальный режим нагрева под закалку каждой стали.

Вариант 2

1. Как и почему скорость охлаждения при кристаллизации влияет на строение слитка?

2. Из листа свинца путем прокатки при комнатной температуре была получена тонкая фольга. Твердость и прочность этой фольги оказались такими же, как у исходного листа. Объясните, какие процессы происходили при пластической деформации свинца и какими изменениями структуры и свойств они сопровождались.

2. Из листа свинца путем прокатки при комнатной температуре была получена тонкая фольга. Твердость и прочность этой фольги оказались такими же, как у исходного листа. Объясните, какие процессы происходили при пластической деформации свинца и какими изменениями структуры и свойств они сопровождались.

3. Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. Используя диаграмму состояния железо -карбид железа и кривую изменения твердости в зависимости от температуры отпуска, назначьте для углеродистой стали 40 температуру закалки и температуру отпуска, необходимые для обеспечения твердости 400 НВ. Опишите превращения на всех этапах термической обработки и получаемую структуру.

5. Для каких целей применяется диффузионный отжиг? Как выбирается режим такого отжига? Приведите примеры.

Вариант 3

1. Опишите виды твердых растворов. Приведите примеры.

2. Дайте определение твердости. Какими методами измеряют твердость металлов и сплавов? Опишите их.

3. Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 2,2% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на нее кривую режима изотермической обработки, обеспечивающей получение твердости 150 НВ. Укажите, как этот режим называется и какая структура получается в данном случае.

5. С помощью диаграммы состояния железо-цементит обоснуйте выбор режима термической обработки, применяемой для устранения цементитной сетки в заэвтектоидной стали. Дайте определение выбранного режима обработки и опишите превращения, которые происходят при нагреве и охлаждении.

Вариант 4

1. Опишите физическую сущность и механизм процесса кристаллизации.

2. Для чего проводится рекристаллизационный отжиг? Как назначается режим этого вида обработки? Приведите несколько конкретных примеров.

3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,4% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. Используя диаграмму изотермического превращения аустенита, объясните, почему нельзя получить в стали чисто мартенситную структуру при охлаждении ее со скоростью меньше критической?

5. После термической обработки углеродистой стали получена структура цементит + мартенсит отпуска. Нанесите на диаграмму состояния железо-цементит ординату заданной стали (примерно) и обоснуйте температуру нагрева этой стали под закалку. Так же укажите температуру отпуска.. Опишите превращения, которые произошли при термической обработке.

Вариант 5

1. Что такое ограниченные и неограниченные твердые растворы? Каковы необходимые условия образования неограниченных твердых растворов?

2. Опишите сущность явления наклепа и примеры его практического использования.

3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,1% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. При непрерывном охлаждении стали У8 получена структура тростит + мартенсит. Нанесите на диаграмму изотермического превращения аустенита кривую охлаждения, обеспечивающую получение данной структуры. Укажите интервалы температур превращений и опишите характер превращения в каждом из них.

5. С помощью диаграммы состояния железо - цементит установите температуру полной и неполной закалки для стали 45 и опишите структуру и свойства стали после каждого вида термической обработки.

Вариант 6

1. Начертите диаграмму состояния для случая ограниченной растворимости компонентов в твердом виде. Укажите структурные составляющие во всех областях этой диаграммы и опишите строение типичных сплавов различного состава, встречающихся в этой системе.

2. Волочение медной проволоки проводят в несколько переходов. В некоторых случаях проволока на последних переходах разрывается. Объясните причину разрыва и укажите способ его предупреждения.

3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,5% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на нее кривую режима изотермической обработки, обеспечивающей получение твердости 200 НВ. Укажите, как этот режим называется и какая структура получается в этом случае.

5. Используя диаграмму состояния железо-цементит, установите температуры нормализации, отжига и закалки для стали У12. Охарактеризуйте эти режимы термической обработки и опишите структуру и свойства стали после каждого вида обработки.

Вариант 7

1. Опишите явление полиморфизма в приложении к железу. Какое практическое значение оно имеет?

2. Как изменяются свойства деформированного металла при нагреве, какие процессы происходят при этом?

3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 0,7% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. Вычертите диаграмму изотермического превращения аустенита стали У8. Нанесите на нее кривую режима изотермической обработки, обеспечивающей твердость 20...25 HRC. Укажите, как этот режим называется и какая структура образуется в данном случае.

5. Плашки из стали УНА закалены: первая - от температуры 760° С, вторая - от температуры 850° С. Используя диаграмму состояния железо - цементит, укажите температуры закалки, объясните, какая из этих плашек закалена правильно, имеет более высокие режущие свойства и почему.

Варианта 8

1. В чем сущность процесса модифицирования? Приведите пример использования модификаторов для повышения свойств литейных алюминиевых сплавов.

2. В чем различие между холодной и горячей пластической деформацией? Опишите особенности обоих видов деформации.

3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 5,0% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. Углеродистые стали 35 и У8 после закалки и отпуска имеют структуру мартенсит отпуска и твердость: первая 45 HRC, вторая - 60 HRC. Используя диаграмму состояния железо - карбид железа и учитывая превращения, происходящие при отпуске, укажите температуру закалки и температуру отпуска для каждой стали. Опишите превращения, происходящие в этих сталях в процессе закалки и отпуска, и объясните, почему сталь У8 имеет большую твердость, чем сталь 35.

5. Сталь 40 подвергалась закалке от температур 760 и 840º С. С помощью диаграммы состояния железо-цементит укажите, какие структуры образуются в каждом случае. Объясните причины образования разных структур и рекомендуйте оптимальный режим нагрева под закалку данной стали.

Вариант 9

1. Охарактеризуйте особенности металлического типа связи и основные свойства металлов.

2. Какими стандартными характеристиками механических свойств оценивается прочность металлов и сплавов? Как эти характеристики определяются?

3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 4,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. С помощью диаграммы состояния железо-цементит установите температуру полного и неполного отжига и нормализации для стали 20, Охарактеризуйте эти режимы термической обработки и опишите структуру и свойства стали.

5. Почему для изготовления инструмента применяется сталь с исходной структурой зернистого перлита? В результате какой термической обработки можно получить эту структуру? Приведите конкретный режим для любой инструментальной стали.

Вариант 10

1. Опишите явление полиморфизма в приложении к титану. Какое практическое значение оно имеет?

2. Каким способом можно восстановить пластичность холоднокатаной медной ленты? Назначьте режим термической обработки и опишите сущность происходящих процессов.

3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,4% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

4. Вычертите диаграмму изотермического превращения аустенита для стали У8. Нанесите на нее кривую режима термической обработки, обеспечивающей получение твердости 60...63 HRC. Укажите, как этот режим называется и какая структура при этом получается. Опишите сущность происходящих превращений.

5. С помощью диаграммы состояния железо-цементит опишите структурные превращения, происходящие при нагреве доэвтектоидной стали. Покажите критические точки АС1 и АСЗ для выбранной вами стали. Установите режим нагрева этой стали под закалку. Охарактеризуйте процесс закалки, опишите получаемую структуру и свойства стали.

ЛИТЕРАТУРА

Лахтин Ю.М., Леонтьева В.П. Материаловедение. М., 1980.

Лахтин ЮМ. Металловедение и термическая обработка. М., 1977.

Гуляев АЛ. Металловедение. М., 1986.

Мозберг Р.К. Материаловедение. Таллин, 1976.

Геллер Ю.А., Рахштадт А.Г. Материаловедение. М., 1977.

Арзамасов Б.Н. Материаловедение. М., 1986.

ПРИЛОЖЕНИЯ

Рисунок 1 – Диаграмма состояния железо-цементит

Рисунок 2 – Диаграмма изотермического превращения аустенита эвтектоидной стали У8 и примерная прочность структур

Перечень ГОСТов на стали и сплавы

Перечень ГОСТов на стали и сплавы

1. Сталь

Углеродистая обыкновенного качества – ГОСТ 380-71

Углеродистая качественная – ГОСТ 1050-74

Легированная, конструкционная, качественная, рессорно-пружинная – ГОСТ 1050-74

Углеродистая инструментальная – ГОСТ 1435-74

Легированная инструментальная – ГОСТ 5950-73

Подшипниковая – ГОСТ 801-78

Быстрорежущие стали – ГОСТ 19265-73

Конструкционный повышенной и высокой обрабатываемости резанием – ГОСТ 1414-75

Жаростойкие и жаропрочные – ГОСТ 5632-72

Коррозионностойкие – ГОСТ 5632-72

Сплавы твердые спеченные – ГОСТ 3882-74

Магнитотвердые (для постоянных магнитов) – ГОСТ 6862-71

Электротехнические – ГОСТ 21427.0-75...

ГОСТ 21427.3-75

2. Чугун

Серый – ГОСТ 1412-79

Ковкий – ГОСТ 1215-79

Высокопрочный – ГОСТ 7293-85

Жаростойкий – ГОСТ 7769-75

3. Алюминий и его сплавы

Алюминий – ГОСТ 11069-74

Деформируемые – ГОСТ 4784-74

Литейные – ГОСТ 2685-75

4. Медь и ее сплавы

Медь ГОСТ 859 – 78

Латунь двойная и многокомпонентная

деформируемая – ГОСТ 15527-70

Латунь литейная – ГОСТ 17711-80

Бронза оловяннистая деформируемая – ГОСТ5017-74

Бронза безоловяннистая деформируемая – ГОСТ 18175-78

Бронза оловяннистая литейная – ГОСТ 613-79

Бронза безоловяннистая литейная – ГОСТ 493-79

Медно-никелевые сплавы – ГОСТ 492-73

5. Титановые сплавы – ГОСТ 19807-74

Алюминиевые – ГОСТ 14113-78

Цинковые – ГОСТ 21437-75

Баббиты – ГОСТ 1320-74

7. Магний и его сплавы

Магний – ГОСТ 804-72

Деформируемые – ГОСТ 14957-76

Литейные – ГОСТ 2856-79

Таблица 1 – Улучшаемые стали

| № группы | Марка стали | Условия нагружения | Прокаливаемость Dкр, мм | Перечень изделий | σВ, МПа | σ0,2, МПа | δ, % | KCU, МДж/м2 | НВ |

| после окончательной обработки | |||||||||

| 30, 40, 45, 50 | Детали, работающие при малых нагрузках | 8…12 | Гладкие, ступенчатые валы, фланцы, штифты, цапфы, валы карданные | 700…800 | 500…700 | 11…15 | 1,0…1,35 | 241…269 | |

| 30Х 40Х 40Г 40ХН | Средненагруженные детали | Оси, рычаги, коленчатые валы, шестерни, болты шатуна | 850…930 | 700…780 | 11…18 | 0,8…0,85 | 265…270 | ||

| 20…25 | |||||||||

| 30ХГСА 40ХНМА 30ХН2ВФ 18Х2Н4ВА | Детали, работающие при наибольших удельных нагрузках | Валы, детали рулевого управления, тяжело нагруженные детали редукторов компрессорных машин, высоконапряженные валы ротора турбин, коленчатые валы | 1100…1150 | 850…880 | 10…15 | 1,0…1,2 | – – – |

Таблица 2 – Цементуемые стали

| № группы | Марка стали | Условия нагружения | Сечение детали | Прокаливаемость Dкр, мм | Перечень деталей | Поверхностный слой | Сердцевина изделия | ||||

| HRC | σв, МПа | σ0,2, МПа | δ, % | KCU, МДж/м2 | НВ | ||||||

| Износ при малых удельных нагрузках | Малое | Менее 10 мм | Кулачки, штамповый инструмент | 60…64 | Не регламентированы | 95…100 | |||||

| 15Х, 15Г, 20Х, 20Г, 15ХФ, 12ХН2 | Износ при повышенных удельных нагрузках | Малое и среднее | 10…15 | Штамповый интрумент, зубчатые колеса, работающие на износ без динамических нагрузок | 58…61 | 750…850 | 650...700 | 1,0…1,2 | 100…160 | ||

| 18ХГМ, 18ХГТ, 12ХН3А | Износ при удельных нагрузках | Среднее | 15…20 и более | Шестерни | 56…61 | 1200…1300 | 1000…1100 | 12…15 | 0,8…1,0 | 250…350 | |

| 18Х2Н4ВА 30ХГТ | Износ при высоких удельных нагрузках | Большое | Более 100 | Зубчатые колеса автомобиля | 56…61 | 1300…1600 | 1100…1400 | 10…14 | 0,7…1,0 | 320…440 |

| № группы | Марки стали | Условия работы | Примерное назначение | σв, МПа | σ0,2, МПа | δ, % | ψ, % | НВ |

| после окончательной обработки | ||||||||

| 65, 85, 60Г, 70Г | Стали пониженной прочности | Пружины механизмов и машин | 1000…1150 | 800…1000 | 7…10 | 25…35 | 320…420 | |

| 50ХГ, 55ХГР, 55С2, 60С2, 50ХФА, 50ХГФА | Стали средней прочности | Рессоры автомашин; пружины подвижного состава железнодорожного транспорта | 1300…1600 | 1100…1400 | 5…8 | 20…35 | 360…480 | |

| 70С2ХА, 70С3А, 60С2ХФА | Стали повышенной прочности | Пружины часовых механизмов и еханизмов машин (тяжелонагруженных) | 1600…1900 | 1450…1700 | 6…8 | 20…25 | 380…480 |

2015-03-08

2015-03-08 828

828