Конструкция оправки с гарантированным зазором приведена на рисунке 2.20 б – установочные элементы. Провертывание заготовки на оправке ограничено затягиванием гайки, шпонкой или шлицами (если на заготовке имеется шпоночный паз или шлицевое отверстие).

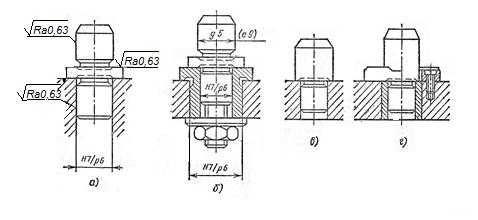

Пальцы используют для реализации двойной опорной базы. Конструктивные разновидности пальцев приведены на рисунке 2.20 – установочные элементы. Конструкции пальцев стандартизованы ГОСТами 12209-66, 12210-66, 12211-66, 12212-66. Пальцы могут быть постоянные (рисунок 2.20, а, в) или сменные (рисунок 2.20 б, г). Конструкции, представленные на рисунке 2.20 в, г, применяют в том случае, когда заготовку устанавливают на другие опоры. В конструкциях, показанных на рисунке 2.20 а, б, опорой служит буртик пальца. В случаях, когда значительные силы. зажима и резания изнашивают буртик быстрее пальца, вместо буртика применяют сменные шайбы. При использовании пальцев с буртиком необходимо особое внимание обращать на удобство очистки буртика от стружки. Для этого опорную поверхность буртика выполняют прерывистой.

Пальцы диаметром до 16 мм изготавливают из стали У8А, а свыше 16 мм – из стали 20Х с цементацией на глубину 0,8 – 1,2 мм. Пальцы закаливают до твердости НRC 50…55. Диаметр рабочей поверхности пальца выполняют с отклонениями по посадкам g 5, g 6, f 6, f 7, е 9.

Рисунок 2.20 – установочные элементы

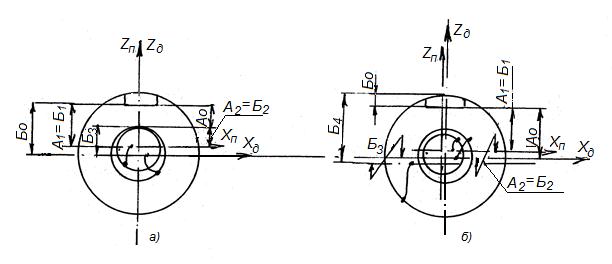

Погрешности, возникающие при установке заготовок на пальцы (оправки.) Допустим, что нам необходимо обработать паз в кольце (рисунок 2.21 – установка заготовок на палец), которое базируется на палец (оправку). На практике возможны два варианта:

- Контакт образующей отверстия с пальца гарантирован (ось пальца горизонтальная) рисунок 2.21а.

- контакт образующей отверстия и пальца не гарантирован (ось пальца вертикальная) рисунок 2.21 б.

Рисунок 2.21 - Установка заготовок на палец

В первом варианте необходимо выдержать размер А и Б (рисунок 2.21а). Строим размерные цепи с исходным звеном Ао=Бо.

Ао = А1 - А2

ωАо= ωА1 + ωА2

где: А1 – размер статической настройки (расстояние от режущих кромок фрезы до оси пальца);

А2 – расстояние от оси до образующей пальца (отверстия).

ωАо = ωсп +  ;

;

где: Тdп – допуск на изготовление пальца.

Для размерной цепи Б

Бо = Б1 - Б2 + Б3

где: Б1 = А1 – размер статической настройки;

Б2 = А2 – расстояние от оси до образующей пальца;

Б3 – расстояние от образующей до оси базового отверстия.

ωБо = ωсп +  ;

;

Во втором варианте необходимо выдержать размеры А – расстояние от обрабатываемой поверхности до оси базового отверстия, либо размер Б – расстояние от обрабатываемой поверхности до образующей наружного диаметра Б (рис. 2.21б).

Стороим размерные цепи А и Б с исходными звеньями Ао и Бо.

1) Ао = А1 + А2

где: А1 - размер статической настройки – расстояние от поверхности инструмента до оси пальца;

А2 - расстояние от оси пальца (установочного элемента) до оси базового отверстия (ТБ) – это размер установки.

ωАо = ωА1 + ωА2

ωАо = ωсп + ωу

Погрешности установки (ωу) в данном случае зависит от точности изготовления технологической базы (базовое отверстие) Тdо, от погрешности установочного элемента (пальца) Тdп, минимального зазора между пальцем и отверстием (ωн.б.).

ωу = f (Тdo; Тdп; ωн.б.)

2) Бо = -Б1 – Б2 – Б3 + Б4

Б1 =А1; Б= А2

где: Б3 – несовпадение осей базового отверстия и наружного диаметра (эксцентричности - е);

Б4 – радиус наружного диаметра.

ωБо = ωБ1 + ωБ2 + ωБ3 + ωБ4

ωБо = ωсп + ωу + е +  ;

;

где: ТDп – допуск на наружный диаметр детали.

Следует заметить, что погрешность ℓ и ТDп являются погрешностями «выбора баз», т.к. они появляются из-за несовпадения технологической базы (ось отверстия) с размерной конструкторской базой (образующая наружного диаметра).

2015-03-20

2015-03-20 2880

2880