Материалы лекций по дисциплине

«Технологические процессы в машиностроении»

Преподаватель – Гольдберг В.Ф.

ЛЕКЦИЯ № 4– 2 часа

Тема 4: ЛИТЕЙНОЕ ПРОИЗВОДСТВО.

ХАРАКТЕРИСТИКА ЛИТЕЙНОГО ПРОИЗВОДСТВА

План лекции:

- сущность литейного производства;

- схема технологического процесса получения отливок;

- литейные сплавы и их свойства;

- дефекты отливок.

Сущность литейного производства

Задача литейного производства – получение заготовок и деталей машин путем заливки расплавленного металла в литейную форму, полость которой имеет очертания заготовки. После затвердевания металл сохраняет форму полости. Получаемые заготовки называются отливками.

Отливки могут иметь самую различную массу и размеры. Самые тяжелые отливки весят до 300 т; максимальная длина – 20 м, толщина стенок до 500 мм.

Существует множество способов литья, различаемых по материалу формы, операциям для её изготовления, вариантам заливки жидкого металла в форму и другим признакам.

Схема техпроцесса получения отливок

Плавильная печь Литейная оснастка

Заливка Выбивка

| ОТЛИВКА |

| ЛИТЕЙНАЯ ФОРМА |

| РАСПЛАВ |

Обрубка

Зачистка

Формовочные материалы Очистка

Термообработка

| ГОТОВАЯ ОТЛИВКА |

Готовая отливка

Рисунок 1

Есть сплавы, из которых изделия получают методами пластического деформирования(обработкой давлением), а есть литейные, из которых выгоднее отливать детали. Есть сплавы, пригодные и для литья, и для обработки давлением, например, некоторые бронзы. Чугуны являются чисто литейными сплавами.

Литейные сплавы должны обладать следующими свойствами: хорошей жидкотекучестью, малой линейной и объёмной усадкой, не иметь склонности к образованию трещин и газовых раковин и пор.

1. Жидкотекучесть – способность сплава в жидком состоянии течь по каналам формы, заполнять все ее полости и точно воспроизводить контуры отливки.

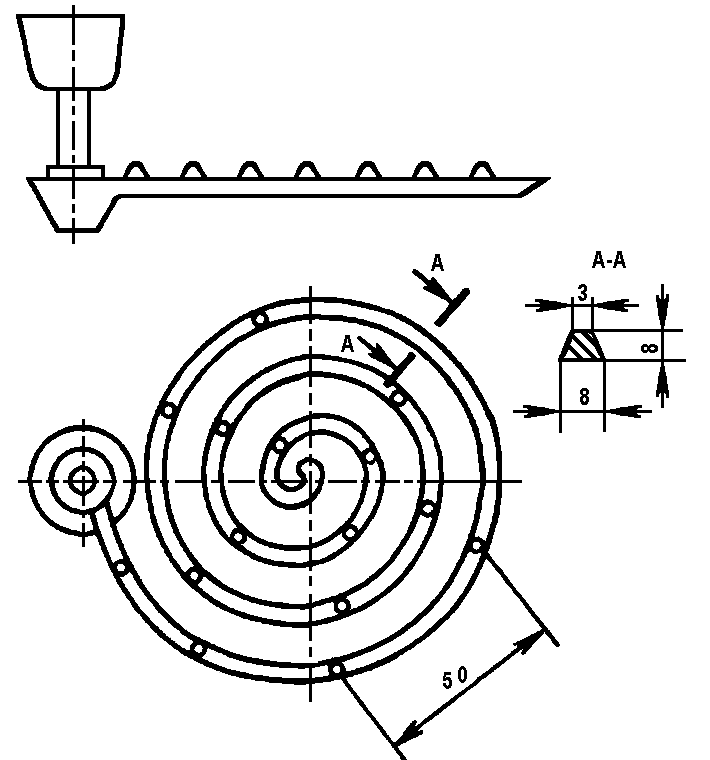

Определяется жидкотекучесть заливкой технологической спиральной пробы (рисунок 2). Мера жидкотекучести – длина заполненной части спирального канала в мм. Есть сплавы, текущие по каналам формы легко, как вода, а есть – вязкие, текущие медленно, как мёд.

У лучших литейных сплавов – серых чугунов – жидкотекучесть достигает 1500 мм; у магниевых сплавов – всего 200 мм.

У лучших литейных сплавов – серых чугунов – жидкотекучесть достигает 1500 мм; у магниевых сплавов – всего 200 мм.

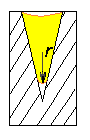

Для оценки жидкотекучести при художественном литье выполняют клиновую пробу: чем меньше r, тем лучше.

Для оценки жидкотекучести при художественном литье выполняют клиновую пробу: чем меньше r, тем лучше.

Чтобы повысить жидкотекучесть, можно сильно перегреть сплав перед заливкой или подогреть форму.

2. Усадка – уменьшение линейных размеров и объёма сплава при охлаждении.

| Рисунок 2 – Технологическая проба для определения жидкотекучести |

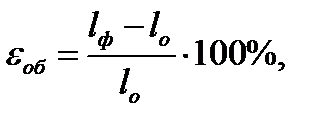

Выражается усадка в относительных единицах:

линейная усадка

где l ф и l о – линейные размеры формы и отливки при 20 ºС;

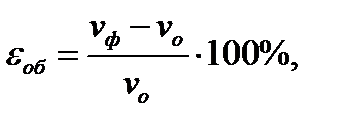

объемная усадка

где v ф и v о – объём формы и отливки при 20 ºС.

Объемную усадку обычно не подсчитывают, так как можно считать, что

ε об ≈ 3 ε л.

Хорошие литейные сплавы – силумины (сплав алюминия с кремнием АК7, АК9), чугуны – дают усадку чуть меньше 1 %, стали и медные сплавы – 2,5-3 %.

Усадка увеличивается при большом перегреве металла перед заливкой и за счет большой теплопроводности формы.

Усадка может приводить к возникновению дефектов: усадочных раковин, трещин, коробления.

Усадочная раковина – крупная полость, образуется в той части отливки, которая затвердевает последней (рисунок 3, а).

Иногда возникает не одна крупная раковина, а множество мелких – усадочная пористость (рисунок 3, б).

а б

Рисунок 3 – Усадочная раковина (а) и усадочная пористость (б)

Чтобы предотвратить образование усадочных раковин, применяют прибыли – массивные резервуары с расплавленным металлом, питающие отливку до окончания кристаллизации (рисунок4).

Рисунок 4 – Усадочная раковина

сосредотачивается в прибыли

3. Склонность к образованию трещин.

При затвердевании толстые и тонкие части отливки испытывают неравномерную усадку, к тому же усадке может мешать форма. На рисунок 5, а показано, что выступ 1 на поверхности формы не дает затвердевшему металлу сокращаться. На рис. 5, б сама конструкция отливки такова, что тонкие рёбра жёсткости кристаллизуются быстрее и тормозят дальнейшее сокращение размеров.

а б

Рисунок 5 – Усадке мешает форма (а); неравномерная усадка (б)

В результате в металле отливки возникают внутренние напряжения. Если они превышают прочность сплава, могут образоваться трещины.

Горячие трещины возникают в начале затвердевания. Обычно они широкие, рваные, с окисленной чёрной поверхностью. Их образованию способствуют вредные примеси (в сталях – газы и сера), высокая температура заливки, резкие перепады сечения отливки, острые углы. Для предотвращения их появления надо избавляться от всех названных причин.

Горячие трещины возникают в начале затвердевания. Обычно они широкие, рваные, с окисленной чёрной поверхностью. Их образованию способствуют вредные примеси (в сталях – газы и сера), высокая температура заливки, резкие перепады сечения отливки, острые углы. Для предотвращения их появления надо избавляться от всех названных причин.

Холодные трещины возникают после полного затвердевания. Они тонкие, с чистой поверхностью, внешне малозаметны и поэтому особенно опасны. Усадка продолжается и в твёрдом состоянии, поэтому напряжения растут. Способствуют появлению холодных трещин вредные примеси, особенно фосфор, сложная форма отливки, резкие перепады сечения. Надо обеспечивать равномерное охлаждение или отжигать отливки (помещать в печь и медленно охлаждать вместе с печью).

Холодные трещины возникают после полного затвердевания. Они тонкие, с чистой поверхностью, внешне малозаметны и поэтому особенно опасны. Усадка продолжается и в твёрдом состоянии, поэтому напряжения растут. Способствуют появлению холодных трещин вредные примеси, особенно фосфор, сложная форма отливки, резкие перепады сечения. Надо обеспечивать равномерное охлаждение или отжигать отливки (помещать в печь и медленно охлаждать вместе с печью).

Если напряжения не выше предела прочности, но выше предела текучести сплава, то может возникнуть коробление – искажение формы отливки, особенно тонкостенной.

4. Склонность к образованию газовых раковин и пор.

Расплавленные металлы всегда растворяют в себе газы – тем больше, чем выше температура расплава. Они захватывают газы из атмосферы и при испарении влаги из формовочной смеси. Газы образуют пузыри в теле отливки. Большие пузыри называются раковинами, мелкие – порами. Формы и стержни надо хорошо просушивать, делать выпоры (каналы) для выхода газов, не завышать температуру заливки. Самый действенный способ – дегазация металла перед разливкой.

5. Ликвация – неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную, когда различные части отливки имеют различный химический состав, и дендритную, когдахимическая неоднородность наблюдается в каждом зерне.

Литейные сплавы

1. Чугун является наиболее распространенным материалом для получения фасонных отливок. Чугунные отливки составляют около 80 % всех отливок.

Широкое распространение чугун получил благодаря хорошим технологическим свойствам и относительной дешевизне. Из серого чугуна получают самые дешевые отливки (в 1,5 раза дешевле, чем стальные, в несколько раз – чем из цветных металлов). Область применения чугунов расширяется вследствие непрерывного повышения его прочностных и технологических характеристик. Используют серые, высокопрочные, ковкие и легированные чугуны.

2. Сталь как литейный материал применяют для получения отливок деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами. Чем ответственнее машина, тем более значительна доля стальных отливок, идущих на ее изготовление. Стальное литье составляет: в тепловозах – 40…50 % от массы машины; в энергетическом и тяжелом машиностроении (колеса гидравлических турбин с массой 85 тонн, иногда несколько сотен тонн) – до 60 %.

Стальные отливки после соответствующей термической обработки не уступают по механическим свойствам поковкам.

Используются: углеродистые стали 15Л…55Л; легированные стали 25ГСЛ, 30ХГСЛ, 110Г13Л; нержавеющие стали 10Х13Л, 12Х18Н9ТЛ и др.

Среди литейных материалов из сплавов цветных металлов широкое применение нашли медные и алюминиевые сплавы.

3. Медные сплавы – бронзы и латуни.

Латуни – наиболее распространенные медные сплавы (Л96, Л59 – 96 и 59 % меди). Для изготовления различной аппаратуры для морских судостроения, работающей при температуре 300 0С, втулок и сепараторов подшипников, нажимных винтов и гаек прокатных станов, червячных винтов применяют сложнолегированные латуни. Обладают хорошей износостойкостью, антифрикционными свойствами, коррозионной стойкостью.

Из оловянных бронз (БрОЦСН 3-7-5-1 – олово, цинк, свинец, никель) изготавливают арматуру, шестерни, подшипники, втулки. (С - свинец, О - олово, Ж - железо, А - алюминий, К - кремний, Мц - марганец, Н – никель, Ц – цинк).

Безоловянные бронзы (Бр.А5, Бр.АМц-9-2Л) по некоторым свойствам превосходят оловянные. Они обладают более высокими механическими свойствами, антифрикционными свойствами, коррозионной стойкостью. Однако литейные свойства их хуже. Применяют для изготовления гребных винтов крупных судов, тяжело нагруженных шестерен и зубчатых колес, корпусов насосов, деталей химической и пищевой промышленности.

4. Алюминиевые сплавы.

Отливки из алюминиевых сплавов составляют около 70 % цветного литья. Они обладают высокой удельной прочностью, высокими литейными свойствами, коррозионной стойкостью в атмосферных условиях.

Наиболее высокими литейными свойствами обладают сплавы системы алюминий – кремний (Al-Si) – силумины АЛ2, АЛ9. Они широко применяются в машиностроении, автомобильной и авиационной промышленности, электротехнической промышленности.

Также используются сплавы систем: алюминий – медь, алюминий – медь – кремний, алюминий – магний.

5. Магниевые сплавы(МЛ - магниевые литейные сплавы МЛ1, МЛ3; МА - магниевые деформируемые сплавы - МА18, МА21; пч - повышенной чистоты; он - общего назначения) обладают высокими механическими свойствами, но их литейный свойства невысоки. Сплавы системы магний – алюминий – цинк – марганец применяют в приборостроении, в авиационной промышленности, в текстильном машиностроении.

2015-03-20

2015-03-20 2948

2948