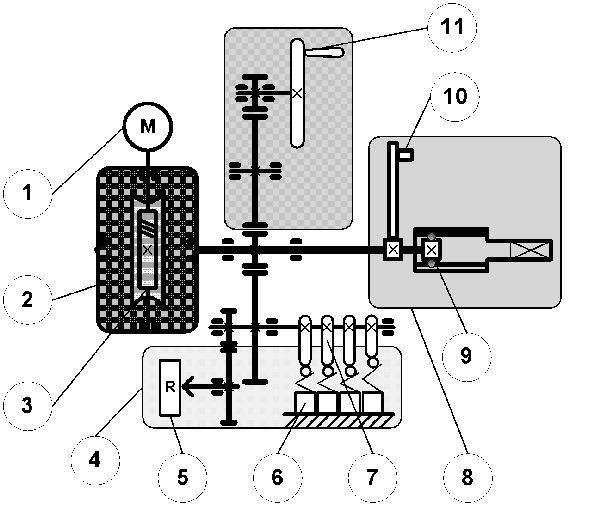

В соответствии с ГОСТ 14691-69 «Устройства исполнительные для систем автоматического регулирования» электрические исполнительные механизмы (далее ЭИМ) определяются как исполнительные механизмы, использующие электрическую энергию. ЭИМ предназначены для перемещения регулирующих органов исполнительных устройств в системах автоматического регулирования технологическими процессами в соответствии с командными сигналами автоматических регулирующих и управляющих устройств. ЭИМ перемещают рабочие органы запорно-регулирующей трубопроводной арматуры, обеспечивают функционирование регулирующих устройств: задвижек, заслонок, затворов, клапанов, шиберов, шаровых кранов, отсекателей и т. д. в системах автоматического регулирования технологических процессов в различных отраслях промышленности. Они применяются также в процессах дистанционного открытия-закрытия ворот, дверей, люков, вентиляционных каналов и т. д. Принцип работы ЭИМ заключается в преобразовании электрического сигнала поступающего от регулирующего или управляющего устройства в перемещение выходного элемента, передающего перестановочное усилие или момент регулирующему органу. Механизмы устанавливаются вблизи или на регулирующих органах и связываются с ними посредством тяг, рычагов, шпинделей, штоков или других силовых конструкционных элементов. Для работы в системах автоматического регулирования ЭИМ, называемые также электроприводы, часто содержат дополнительные блоки или датчики обратной связи (датчики положения, дающие информацию о положении выходного элемента исполнительного механизма, и блоки концевых выключателей), промежуточные выключатели для сигнализации в определенном положении исполнительных устройств, запуска или остановки дополнительного оборудования и т. п. В зависимости от назначения арматуры (запорная или регулирующая), электроприводы оснащаются различными блоками сигнализации положения. В электроприводах для запорной арматуры обычно достаточно наличия концевых и моментных выключателей. Для запорно-регулирующих, регулирующих приводов, помимо концевых и моментных выключателей, часто требуется блок сигнализации положения, т. е. положение арматуры представляется в виде непрерывного сигнала. В различных типах приводов положение хода штока может передаваться в виде реостатного, индуктивного или токового сигнала. Как правило, большинство приводов имеют токовый блок положения (диапазон изменения сигнала 4…20 мА). Электроприводы выпускаются как в общепромышленном, так и во взрывозащищенном исполнении. Для настройки или управления в экстренной ситуации электроприводы снабжают ручными дублерами. По характеру движения выходного элемента электроприводы обычно классифицируются на: · поворотные (выходной элемент вращается по дуге до 360о), для управления шаровыми кранами и поворотными дисковыми затворами · многооборотные (выходной элемент вращается более 360о), для управления шиберными и клиновыми задвижками · прямоходные (выходной элемент перемещается поступательно), для управления клапанами любых типов. Наиболее часто в отечественной практике применяются электроприводы следующих производителей: Отечественные: · ОАО «ЗЭиМ» г. Чебоксары · ЗАО «Тулаэлектропривод» 301114, Тульская обл., Ленинский р-он, пос. Плеханово · ООО «Научно-производственное предприятие Томская электронная компания» (ООО НПП «Томская электронная компания», ООО «НПП ТЭК»), · ООО НПО «Сибирский Машиностроитель» (ООО «Сибмаш») Зарубежные: · AUMA · BIFFI · Hartmann & Braun · Honeywell · Kromshcroder · REGADA (Словакия) · ROTORK · Siemens · и другие Упрощенная кинематическая схема ЭИМ представлена на рис. 1.  Рисунок 1. Упрощенная кинематическая схема ЭИМ В зависимости от типа электроприводы могут состоять из следующих основных узлов: 1 – электродвигатель 2 – силовой редуктор с главной понижающей передачей, например, 3 – червячная пара (как пример силовой передачи) 4 - блок сигнализации положения выходного вала, который может содержать: 5 – реостатный датчик положения, 6 – концевые выключатели, нажатие на которые осуществляют 7 – кулачки концевых выключателей, кинематически связанные с выходным валом механизма, 8 – узел преобразования вращения выходного вала, который может быть представлен как 9 – шариковинтовой парой для прямоходных механизмов или 10 – рычагом или коромыслом для поворотных механизмов и 11 – ручной привод со своей передачей и механизмами блокирования/деблокирования ручного привода. ЭИМ работает следующим образом. При подаче напряжения питания на электродвигатель 1 исполнительного механизма, ротор последнего начинает вращаться. Через силовой редуктор 2 с главной понижающей передачей, например червячной 3, вращение от электродвигателя передается на выходной вал механизма, при этом благодаря большому передаточному отношению, частота вращения выходного вала механизма понижается, а момент на выходном валу механизма возрастает. Закрепленные на выходном валу рычаг 10 или механизм преобразования вращательного движения в поступательное 9, приходят в движение и, при соединении их со штоком, например, клапана, перемещают последний. При снятии напряжения с электродвигателя, ротор электродвигателя с некоторым выбегом, останавливается и движение выходного вала механизма прекращается. При реверсе электродвигателя, кинематически связанный с ротором электродвигателя выходной вал механизма приходит во вращение в обратном направлении, а при остановке электродвигателя, так же останавливается и выходной вал механизма. Силовая передача и силовой редуктор, как уже отмечалось, имеют, как правило, большое передаточное отношение, благодаря чему силовая передача обладает свойством самоторможения и любые моменты или усилия, прикладываемые со стороны выходного вала, не приводят к вращению валов механизма. Выходной вал исполнительного механизма, таким образом, сохраняет свое положение при отсутствии сигналов управления и обесточенном электродвигателе. Очевидно, что в этом случае исполнительный механизм представляет собой разновидность интегратора, который суммирует и сохраняет управляющие воздействия. Для контроля положения выходного вала механизмы оснащаются блоками сигнализации 4, которые могут содержать датчики положения 5 и концевые микровыключатели 6, которые так же кинематически связаны с главной силовой передачей механизма, благодаря чему обеспечивается достоверная информация о положении выходного вала механизма и его промежуточных положениях. Для перемещения выходного вала механизма без подачи напряжения на электродвигатель, что бывает необходимо при монтаже, пусконаладочных работах и при парировании аварийных ситуаций, электроприводы оснащаются ручными дублерами 11, которые могут быть либо постоянно подключенными к главной передаче механизма, либо подключаться через соответствующие механизмы блокирования/деблокирования ручного привода. На упрощенной кинематической схеме рис. 1 показаны не все возможные функциональные узлы современных электрических исполнительных механизмов. В зависимости от конструкции привода исполнительные механизмы могут содержать ограничители моментов и усилий (так называемые моментные муфты), компенсаторы линейных расширений, антиконденсационные или антиморозные обогреватели, тормоза для ограничения величины выбега выходного вала и предотвращения его перемещения от усилия регулирующего органа при отсутствии напряжения на электродвигателе и целый ряд других узлов и элементов. Современные, так называемые «интеллектуальные электроприводы» дополнительно могут содержать электронные блоки для управления и диагностики работоспособности механизмов, связи их с системами контроля и управления более высокого уровня, локальные регуляторы, сигнализаторы, кнопки и ключи для местного дистанционного и автоматического управления. Следует так же отметить, что отечественная и зарубежная промышленность выпускают наборы функциональных узлов исполнительных механизмов: редукторы, электродвигатели, блоки конечных выключателей, ручные приводы, блоки индикации, встраиваемые микроконтроллеры, функциональную электронику. Эти функциональные узлы исполнительных механизмов позволяют создавать проектно-компонуемые изделия по составу, которые, в свою очередь, могут в зависимости от требований конкретного применения иметь комплектацию от самой простой до самой сложной. На рисунках 2…5 представлены внешние виды и краткие описания некоторых электрических исполнительных механизмов. Рисунок 1. Упрощенная кинематическая схема ЭИМ В зависимости от типа электроприводы могут состоять из следующих основных узлов: 1 – электродвигатель 2 – силовой редуктор с главной понижающей передачей, например, 3 – червячная пара (как пример силовой передачи) 4 - блок сигнализации положения выходного вала, который может содержать: 5 – реостатный датчик положения, 6 – концевые выключатели, нажатие на которые осуществляют 7 – кулачки концевых выключателей, кинематически связанные с выходным валом механизма, 8 – узел преобразования вращения выходного вала, который может быть представлен как 9 – шариковинтовой парой для прямоходных механизмов или 10 – рычагом или коромыслом для поворотных механизмов и 11 – ручной привод со своей передачей и механизмами блокирования/деблокирования ручного привода. ЭИМ работает следующим образом. При подаче напряжения питания на электродвигатель 1 исполнительного механизма, ротор последнего начинает вращаться. Через силовой редуктор 2 с главной понижающей передачей, например червячной 3, вращение от электродвигателя передается на выходной вал механизма, при этом благодаря большому передаточному отношению, частота вращения выходного вала механизма понижается, а момент на выходном валу механизма возрастает. Закрепленные на выходном валу рычаг 10 или механизм преобразования вращательного движения в поступательное 9, приходят в движение и, при соединении их со штоком, например, клапана, перемещают последний. При снятии напряжения с электродвигателя, ротор электродвигателя с некоторым выбегом, останавливается и движение выходного вала механизма прекращается. При реверсе электродвигателя, кинематически связанный с ротором электродвигателя выходной вал механизма приходит во вращение в обратном направлении, а при остановке электродвигателя, так же останавливается и выходной вал механизма. Силовая передача и силовой редуктор, как уже отмечалось, имеют, как правило, большое передаточное отношение, благодаря чему силовая передача обладает свойством самоторможения и любые моменты или усилия, прикладываемые со стороны выходного вала, не приводят к вращению валов механизма. Выходной вал исполнительного механизма, таким образом, сохраняет свое положение при отсутствии сигналов управления и обесточенном электродвигателе. Очевидно, что в этом случае исполнительный механизм представляет собой разновидность интегратора, который суммирует и сохраняет управляющие воздействия. Для контроля положения выходного вала механизмы оснащаются блоками сигнализации 4, которые могут содержать датчики положения 5 и концевые микровыключатели 6, которые так же кинематически связаны с главной силовой передачей механизма, благодаря чему обеспечивается достоверная информация о положении выходного вала механизма и его промежуточных положениях. Для перемещения выходного вала механизма без подачи напряжения на электродвигатель, что бывает необходимо при монтаже, пусконаладочных работах и при парировании аварийных ситуаций, электроприводы оснащаются ручными дублерами 11, которые могут быть либо постоянно подключенными к главной передаче механизма, либо подключаться через соответствующие механизмы блокирования/деблокирования ручного привода. На упрощенной кинематической схеме рис. 1 показаны не все возможные функциональные узлы современных электрических исполнительных механизмов. В зависимости от конструкции привода исполнительные механизмы могут содержать ограничители моментов и усилий (так называемые моментные муфты), компенсаторы линейных расширений, антиконденсационные или антиморозные обогреватели, тормоза для ограничения величины выбега выходного вала и предотвращения его перемещения от усилия регулирующего органа при отсутствии напряжения на электродвигателе и целый ряд других узлов и элементов. Современные, так называемые «интеллектуальные электроприводы» дополнительно могут содержать электронные блоки для управления и диагностики работоспособности механизмов, связи их с системами контроля и управления более высокого уровня, локальные регуляторы, сигнализаторы, кнопки и ключи для местного дистанционного и автоматического управления. Следует так же отметить, что отечественная и зарубежная промышленность выпускают наборы функциональных узлов исполнительных механизмов: редукторы, электродвигатели, блоки конечных выключателей, ручные приводы, блоки индикации, встраиваемые микроконтроллеры, функциональную электронику. Эти функциональные узлы исполнительных механизмов позволяют создавать проектно-компонуемые изделия по составу, которые, в свою очередь, могут в зависимости от требований конкретного применения иметь комплектацию от самой простой до самой сложной. На рисунках 2…5 представлены внешние виды и краткие описания некоторых электрических исполнительных механизмов.  Рисунок 2. Исполнительный механизм МЭО-6,3/10-0,25-01 (производствоОАО “ЗЭиМ” г. Чебоксары, Россия) Состав механизма: электродвигатель синхронный, редуктор червячный, ручной привод, блок сигнализации положения реостатный БСПР или индуктивный БСПИ или токовый БСПТ или блок концевых выключателей БКВ, рычаг. Рисунок 2. Исполнительный механизм МЭО-6,3/10-0,25-01 (производствоОАО “ЗЭиМ” г. Чебоксары, Россия) Состав механизма: электродвигатель синхронный, редуктор червячный, ручной привод, блок сигнализации положения реостатный БСПР или индуктивный БСПИ или токовый БСПТ или блок концевых выключателей БКВ, рычаг.  Рисунок 3. Многооборотный электропривод с электромеханической системой управления Гусар-МВ М.В.И12.50.28.У1 (производство – ООО НПО «Сибирский Машиностроитель» г. Томск, Россия) Состав механизма: электродвигатель асинхронный, редуктор волновой с промежуточными звеньями, ручной привод, электромеханический модуль управления для обеспечения любых заданных крутящих моментов на открытие и закрытие запорной арматуры, электромеханическая перестраиваемая муфта ограничения крутящего момента, местный указатель положения запорного органа арматуры, муфта включения ручного дублера. Рисунок 3. Многооборотный электропривод с электромеханической системой управления Гусар-МВ М.В.И12.50.28.У1 (производство – ООО НПО «Сибирский Машиностроитель» г. Томск, Россия) Состав механизма: электродвигатель асинхронный, редуктор волновой с промежуточными звеньями, ручной привод, электромеханический модуль управления для обеспечения любых заданных крутящих моментов на открытие и закрытие запорной арматуры, электромеханическая перестраиваемая муфта ограничения крутящего момента, местный указатель положения запорного органа арматуры, муфта включения ручного дублера.  Рисунок 4. Электропривод прямоходный ST 0 (ELECTRIC LINEAR ACTUATOR) (производство – REGADA, Словакия) Стандартное оснащение: цилиндрический редуктор, напряжение 230 VAC или 24 VDC, подключение через клеммы, местный указатель положения, ручной дублер, присоединение вертикальное. Рисунок 4. Электропривод прямоходный ST 0 (ELECTRIC LINEAR ACTUATOR) (производство – REGADA, Словакия) Стандартное оснащение: цилиндрический редуктор, напряжение 230 VAC или 24 VDC, подключение через клеммы, местный указатель положения, ручной дублер, присоединение вертикальное.   Рисунок 5. Интеллектуальный электропривод ICON2000 (производство – BIFFI, Италия) В базовую версию включены: червячный WGR-редуктор для клапанов в четверть оборота или BGR-редуктор с конической зубчатой передачей или SGR-редуктор с прямозубой цилиндрической зубчатой передачей или L-редуктор для линейных приводов, автоматическая коррекция фазы, корректировка пропуска фазы, термостат мотора, защита заклинившего клапана, 4 дистанционных выходных контакта, защита от эффекта молотка, защита от мгновенного реверса, предупредительная сигнализация по превышению усилия, местный пост дистанционного управления и индикации. Технические характеристики электрических исполнительных механизмов ЭИМ как продукция промышленно-технического назначения имеет, как правило, специфицированные и занесенные в паспорт каждого изделия технические характеристики, определяющие возможности и условия применения электроприводов. Эти характеристики можно разделить на основные и дополнительные, отметив вместе с тем, что такое деление технических характеристик достаточно условно и для многокомпонентных и многофункциональных изделий, которыми являются электроприводы, любое ранжирование технических характеристик должно подчиняться в первую очередь условиям применения. В нашем случае разделение характеристик на основные и дополнительные также условно, но вместе с тем оно (это разделение) должно помочь нам приблизиться к описанию электрических исполнительных механизмов как объектов управления. К основным техническим характеристикам, которые приводятся в технической документации и являются определяющими при выборе исполнительного механизма, можно отнести: · исполнение (в зависимости от конструкции электропривода, характера движения и вида выходного органа, способа установки и т. п.); · назначение; · уровень взрывозащиты; · уровень защиты от проникновения влаги и пыли или степень защиты от попадания твердых частиц (пыли) и воды (IP); · климатическое исполнение (рабочая температура); · рабочее положение механизма; · номинальный крутящий момент на выходном валу; · номинальное время полного хода выходного вала; · номинальное значение полного хода выходного вала; · потребляемая мощность; · масса; · диапазон настройки путевых выключателей (обороты); · диапазон настройки моментных выключателей; · точность срабатывания путевых выключателей (град); · точность срабатывания моментных выключателей. К дополнительным техническим характеристикам электроприводов можно отнести: · напряжение и частота питания; · тип электродвигателя; · тип редуктора; · тип тормоза (при наличии); · тип ручного привода; · наличие и тип блок сигнализации, положения; · режим работы механизма, частота включений в час при заданной продолжительности включений (ПВ); · максимальная частота включений в час при заданной ПВ; · допускаемый уровень шума при работе электропривода; · тип управляющего устройства при контактном и бесконтактном управлении (как рекомендация); · рабочее положение электропривода в пространстве; · способ ввода и подключения соединительных проводов и кабелей (плата, клеммный соединитель или электрический разъем); · опционные особенности электропривода: 1. наличие электрических ограничителей хода или угла поворота; 2. наличие ограничителя усилия или момента; 3. термозащита электродвигателя от перегрева; 4. дополнительные узлы и приспособления для закрепления на арматуре; 5. противоконденсационный нагреватель (особо актуально для арматуры, устанавливаемой на открытом воздухе вне помещений); 6. наличие встроенной в электропривод электроники, позволяющей характеризовать исполнительный механизм как интеллектуальный привод. Интеллектуальные приводы, благодаря встроенной электронике, позволяют существенным образом увеличить функциональность привода с широким набором функций по настройке и управлению приводом, что особенно полно проявляется в составе регулирующей арматуры. Интеллектуальные приводы для трубопроводной арматуры позволяют обеспечивать: · управление приводом (автоматическое от системы и дистанционное с местного поста управления или удаленного пульта управления); · прием и передачу данных; · блокировки; · предупредительную сигнализацию; · защитное отключение и управление; · индикацию; · настройки привода; · регистрацию; · регулирование температуры приборного отсека или механизма; · просмотр переменных состояния привода по функции Регистрация. Технические характеристики ЭИМ можно найти на сайтах производителей. Здесь мы приведем только таблицу заменяемости электрических приводов применительно к отечественной трубопроводной арматуре. Рисунок 5. Интеллектуальный электропривод ICON2000 (производство – BIFFI, Италия) В базовую версию включены: червячный WGR-редуктор для клапанов в четверть оборота или BGR-редуктор с конической зубчатой передачей или SGR-редуктор с прямозубой цилиндрической зубчатой передачей или L-редуктор для линейных приводов, автоматическая коррекция фазы, корректировка пропуска фазы, термостат мотора, защита заклинившего клапана, 4 дистанционных выходных контакта, защита от эффекта молотка, защита от мгновенного реверса, предупредительная сигнализация по превышению усилия, местный пост дистанционного управления и индикации. Технические характеристики электрических исполнительных механизмов ЭИМ как продукция промышленно-технического назначения имеет, как правило, специфицированные и занесенные в паспорт каждого изделия технические характеристики, определяющие возможности и условия применения электроприводов. Эти характеристики можно разделить на основные и дополнительные, отметив вместе с тем, что такое деление технических характеристик достаточно условно и для многокомпонентных и многофункциональных изделий, которыми являются электроприводы, любое ранжирование технических характеристик должно подчиняться в первую очередь условиям применения. В нашем случае разделение характеристик на основные и дополнительные также условно, но вместе с тем оно (это разделение) должно помочь нам приблизиться к описанию электрических исполнительных механизмов как объектов управления. К основным техническим характеристикам, которые приводятся в технической документации и являются определяющими при выборе исполнительного механизма, можно отнести: · исполнение (в зависимости от конструкции электропривода, характера движения и вида выходного органа, способа установки и т. п.); · назначение; · уровень взрывозащиты; · уровень защиты от проникновения влаги и пыли или степень защиты от попадания твердых частиц (пыли) и воды (IP); · климатическое исполнение (рабочая температура); · рабочее положение механизма; · номинальный крутящий момент на выходном валу; · номинальное время полного хода выходного вала; · номинальное значение полного хода выходного вала; · потребляемая мощность; · масса; · диапазон настройки путевых выключателей (обороты); · диапазон настройки моментных выключателей; · точность срабатывания путевых выключателей (град); · точность срабатывания моментных выключателей. К дополнительным техническим характеристикам электроприводов можно отнести: · напряжение и частота питания; · тип электродвигателя; · тип редуктора; · тип тормоза (при наличии); · тип ручного привода; · наличие и тип блок сигнализации, положения; · режим работы механизма, частота включений в час при заданной продолжительности включений (ПВ); · максимальная частота включений в час при заданной ПВ; · допускаемый уровень шума при работе электропривода; · тип управляющего устройства при контактном и бесконтактном управлении (как рекомендация); · рабочее положение электропривода в пространстве; · способ ввода и подключения соединительных проводов и кабелей (плата, клеммный соединитель или электрический разъем); · опционные особенности электропривода: 1. наличие электрических ограничителей хода или угла поворота; 2. наличие ограничителя усилия или момента; 3. термозащита электродвигателя от перегрева; 4. дополнительные узлы и приспособления для закрепления на арматуре; 5. противоконденсационный нагреватель (особо актуально для арматуры, устанавливаемой на открытом воздухе вне помещений); 6. наличие встроенной в электропривод электроники, позволяющей характеризовать исполнительный механизм как интеллектуальный привод. Интеллектуальные приводы, благодаря встроенной электронике, позволяют существенным образом увеличить функциональность привода с широким набором функций по настройке и управлению приводом, что особенно полно проявляется в составе регулирующей арматуры. Интеллектуальные приводы для трубопроводной арматуры позволяют обеспечивать: · управление приводом (автоматическое от системы и дистанционное с местного поста управления или удаленного пульта управления); · прием и передачу данных; · блокировки; · предупредительную сигнализацию; · защитное отключение и управление; · индикацию; · настройки привода; · регистрацию; · регулирование температуры приборного отсека или механизма; · просмотр переменных состояния привода по функции Регистрация. Технические характеристики ЭИМ можно найти на сайтах производителей. Здесь мы приведем только таблицу заменяемости электрических приводов применительно к отечественной трубопроводной арматуре.

|

|

Частотно-регулируемый привод (частотно-управляемый привод, ЧУП, Variable Frequency Drive, VFD) — система управления частотой вращения ротора асинхронного (или синхронного) электродвигателя. Состоит из собственно электродвигателя и частотного преобразователя.

ПЧ малой мощности.

Частотный преобразователь (преобразователь частоты) — это устройство состоящее из выпрямителя (моста постоянного тока), преобразующего переменный ток промышленной частоты в постоянный, и инвертора (преобразователя) (иногда с ШИМ), преобразующего постоянный ток в переменный требуемых частоты и амплитуды. Выходные тиристоры (GTO) или транзисторы IGBT обеспечивают необходимый ток для питания электродвигателя. Для исключения перегрузки преобразователя при большой длине фидера между преобразователем и фидером ставят дроссели, а для уменьшения электромагнитных помех — EMC-фильтр.

При скалярном управлении формируются гармонические токи фаз двигателя. Векторное управление — метод управления синхронными и асинхронными двигателями, не только формирующим гармонические токи (напряжения) фаз, но и обеспечивающим управление магнитным потоком ротора (моментом на валу двигателя).

2015-04-12

2015-04-12 8370

8370

неизменном числе пар полюсов p изменять угловую скорость магнитного поля статора. Этот способ обеспечивает плавное

неизменном числе пар полюсов p изменять угловую скорость магнитного поля статора. Этот способ обеспечивает плавное  Для вентиляторного характера момента нагрузки это состояние имеет вид:

Для вентиляторного характера момента нагрузки это состояние имеет вид:  При моменте нагрузки, обратно пропорциональном скорости:

При моменте нагрузки, обратно пропорциональном скорости:  Таким образом, для плавного бесступенчатого регулирования частоты вращения вала асинхронного электродвигателя,

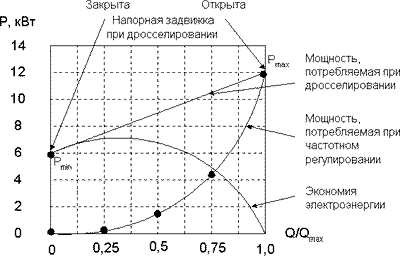

Таким образом, для плавного бесступенчатого регулирования частоты вращения вала асинхронного электродвигателя,  Таким образом, при дросселировании поток вещества, сдерживаемый задвижкой или клапаном, не совершает полезной работы. Применение регулируемого электропривода насоса или вентилятора позволяет задать необходимое давление или расход, что обеспечит не только экономию электроэнергии, но и снизит потери транспортируемого вещества. Структура частотного преобразователя Большинство современных преобразователей частоты построено по схеме двойного преобразования. Они состоят из следующих основных частей: звена постоянного тока (неуправляемого выпрямителя), силового импульсного инвертора и системы управления. Звено постоянного тока состоит из неуправляемого выпрямителя и фильтра.

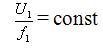

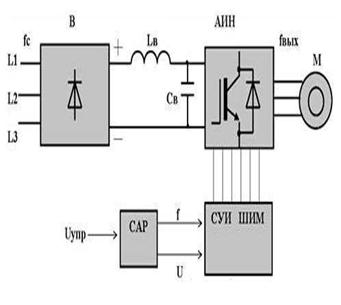

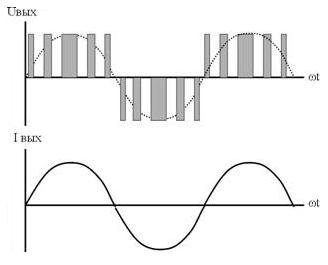

Таким образом, при дросселировании поток вещества, сдерживаемый задвижкой или клапаном, не совершает полезной работы. Применение регулируемого электропривода насоса или вентилятора позволяет задать необходимое давление или расход, что обеспечит не только экономию электроэнергии, но и снизит потери транспортируемого вещества. Структура частотного преобразователя Большинство современных преобразователей частоты построено по схеме двойного преобразования. Они состоят из следующих основных частей: звена постоянного тока (неуправляемого выпрямителя), силового импульсного инвертора и системы управления. Звено постоянного тока состоит из неуправляемого выпрямителя и фильтра.  Таким образом, форма кривой выходного напряжения представляет собой высокочастотную двухполярную

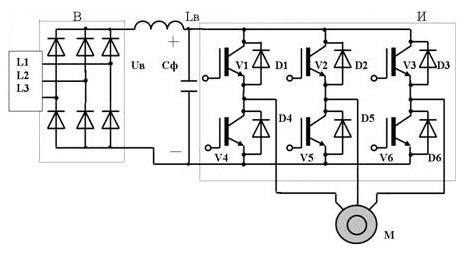

Таким образом, форма кривой выходного напряжения представляет собой высокочастотную двухполярную  Такое управление позволяет получить высокий КПД преобразователя и эквивалентно аналоговому управлению с помощью частоты и амплитуды напряжения. Современные инверторы выполняются на основе полностью управляемых силовых полупроводниковых приборов – запираемых GTO – тиристоров, либо биполярных IGBT-транзисторов с изолированным затвором. На рис. 2.45 представлена 3-х фазная мостовая схема автономного инвертора на IGBT-транзисторах. Она состоит из входного емкостного фильтра Cф и шести IGBT-транзисторов V1-V6 включенными встречно-параллельно диодами обратного тока D1-D6. За счет поочередного переключения вентилей V1-V6 по алгоритму, заданному системой управления, постоянное входной напряжение Uв преобразуется в переменное прямоугольно-импульсное

Такое управление позволяет получить высокий КПД преобразователя и эквивалентно аналоговому управлению с помощью частоты и амплитуды напряжения. Современные инверторы выполняются на основе полностью управляемых силовых полупроводниковых приборов – запираемых GTO – тиристоров, либо биполярных IGBT-транзисторов с изолированным затвором. На рис. 2.45 представлена 3-х фазная мостовая схема автономного инвертора на IGBT-транзисторах. Она состоит из входного емкостного фильтра Cф и шести IGBT-транзисторов V1-V6 включенными встречно-параллельно диодами обратного тока D1-D6. За счет поочередного переключения вентилей V1-V6 по алгоритму, заданному системой управления, постоянное входной напряжение Uв преобразуется в переменное прямоугольно-импульсное  И – трехфазный мостовой инвертор; В – трехфазный

И – трехфазный мостовой инвертор; В – трехфазный