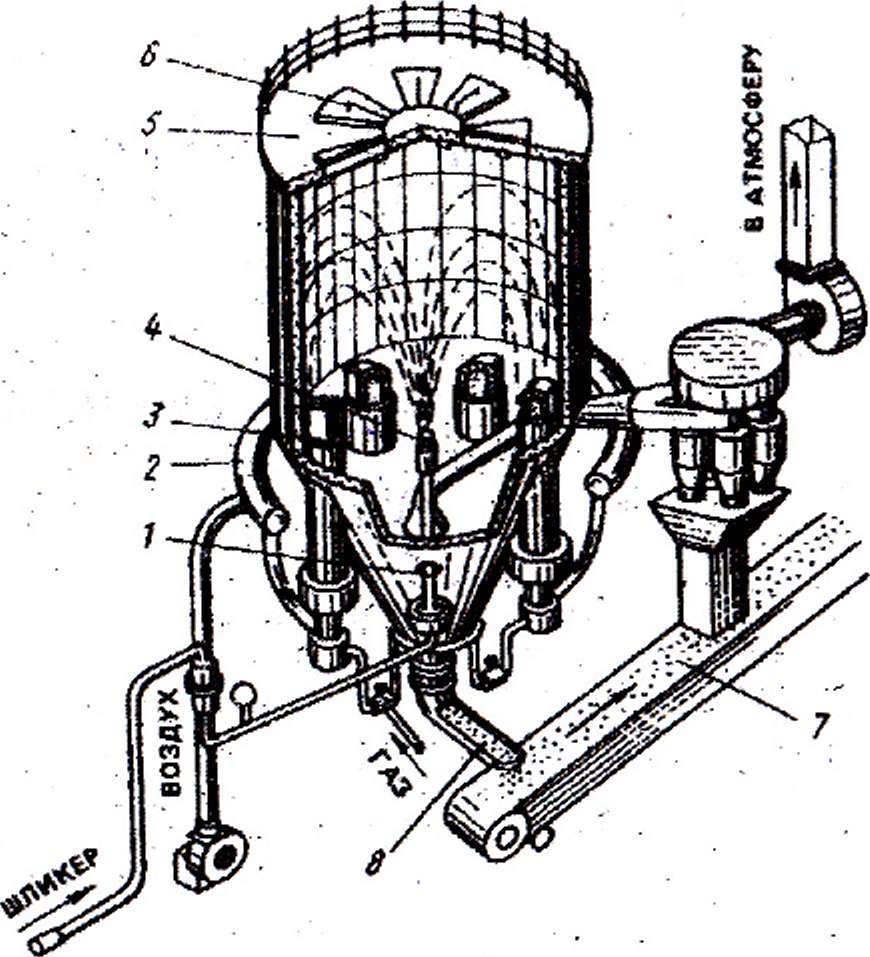

Распылительные сушилки конструкции Минского комбината строительных материалов (МКСМ) (рис 1.1).

Рис.1.1 - Распылительная сушилка конструкции МКСМ

Сушилки конструкции МКСМ с нижней подачей суспензии широко распространены в керамической промышленности. При создании этих сушилок стремились исключить налипание порошка на стенки корпуса сушилки, увеличить удобство обслуживания и надежность работы путем применения одной форсунки с соплом большого диаметра (6- 8 мм) и концентрации систем управления и обслуживания в одном месте. Чтобы получить необходимый гранулометрический состав порошка при указанном диаметре сопла форсунки, потребовалось давление распыления 2,5-3 большого диаметра (6- 8 мм) и концентрации систем управления и обслуживания в

одном месте. Чтобы получить необходимый гранулометрический состав порошка при указанном диаметре сопла форсунки, потребовалось давление распыления 2,5-3

большого диаметра (6- 8 мм) и концентрации систем управления и обслуживания в одном месте. Чтобы получить необходимый гранулометрический состав порошка при указанном диаметре сопла форсунки, потребовалось давление распыления 2,5-3 МПа.

Сушильная камера собрана из металлических, утепленных минеральной ватой панелей, имеющих толщину 200 мм и сваренных сплошным швом внутри и снаружи. Установлена сушильная камера на металлических колоннах, закрепленных на отдельных фундаментах.

Внутри она облицована нержавеющей сталью. Пространство между облицовкой и панелями, примерно равное 100 мм, заполнено минеральной ватой. Общая толщина изоляции 300 мм. Перекрытие сушильной камеры собирается из отдельных утепленных металлических панелей. В перекрытии камеры 5 смонтированы взрывные клапаны 6. К цилиндрической сушильной камере снизу примыкает конусное выгрузочное дно. Угол вершины конусного днища составляет 50°. Выгрузочное отверстие перекрыто шибером.

Особенностью конструкции сушилок МКСМ, работающих на газообразном топливе, является подача теплоносителя на уровне сочленения конусной и цилиндрической частей газоходами из шести топок 3, расположенных равномерно по периметру камеры. Топки имеют цилиндрическую форму, изнутри футерованы огнеупорным кирпичом и снаружи металлическим кожухом. Ось топок параллельна оси сушилки. Топки оборудованы смесительными газовыми горелками. Воздух на горение поступает из кольцевого трубопровода 2, опоясывающего конусное днище. От нагнетающих насосов суспензия через ресивер, служащий для смягчения пульсаций, и фильтр подается к трехсекционной вводной штанге. Каждая секция штанги имеет длину около 3,5 м. На конце штанги 1 укреплена винтовая механическая форсунка 4. Отдельными секциями через зажимной патрон и обсадную защитную трубу штанга снизу вводится в сушилку.

Теплоноситель отбирается в центре конусного днища на расстоянии 5000 мм от цилиндрического корпуса через патрубок диаметром 800 мм. В отличие от сушилок НИИстройкерамики отверстие отсасывающего патрубка направлено вниз, что не требует установки защитного зонта. Для очистки отработанных газов используют систему из четырех циклонов 3 НИИОГаз ЦН-15 диаметром 800 мм.

Очищенные газы выбрасываются в атмосферу вентилятором Ц9-55 № 10.

Подачу воздуха на горение обеспечивает вентилятор ЦП-7-40 № 5. Для возврата пыли предусмотрено отверстие в перекрытии сушильной камеры. Под конусным днищем сушилки, имеющей диаметр 9 м, образуется помещение площадью около 60 м2, в котором размещены все места управления и контроля за работой сушилки.

Сушилка обеспечивает надежное и бесперебойное приготовление порошка, который через питатель и лоток 8 подается на конвейер 7 и далее в бункер запаса. Она удобна в эксплуатации, так как системы ее обслуживания и наблюдения за ее работой сосредоточены в одном месте. К недостатку этих сушилок следует отнести повышенное давление распыления, что потребовало усиления трубопроводов, арматуры и переделки имеющихся на заводах мембранных насосов.

В отличие от указанных сушилок, сушилки, работающие на жидком топливе, имеют выносную топку и другую схему подачи теплоносителя: последний от топки по соединительному трубопроводу поступает сосредоточенно в верхнюю часть корпуса башни на расстояние 1000 мм от перекрытия [3].

2015-04-12

2015-04-12 4624

4624