2.1. Выбор материала для зубчатой передачи редуктора.

По табл. 1 определяем марку стали: для шестерни – 40 Х,

твердость ³ 45 HRC,

для колеса – 40 Х,

твердость £ 350 НВ.

Разность средних твердостей НВ1 – НВ2 ³ 70.

Сталь – основной материал для изготовления зубчатых колес. Для равномерного изнашивания зубьев и лучшей их прирабатываемости, твердость шестерни НВ1 назначается больше твердости колеса НВ2. В зубчатых передачах марки сталей шестерни и колеса выбираются одинаковыми. При этом для передач, к размерам которых не предъявляются высокие требования применяют дешевые марки сталей типа 40; 40 Х.

По табл. 2 определяем механические характеристики выбранной стали 40 Х: для шестерни твердость 45…50 HRC, термообработка – улучшение и закалка ТВЧ, для колеса твердость 269…302 НВ, термообработка – улучшение.

Определим среднюю твердость зубьев шестерни и колеса:

= 285,5.

= 285,5.

По рис.1, графику соотношения твердостей, выраженных в единицах НВ и HRC, находим НВ1ср=457.

Разность средних твердостей НВ1ср – НВ2ср = 457 – 285,5 = 171,5 > 70.

2.2 Определим допускаемые контактные напряжения для

зубьев шестерни [s]н1 , и колеса [s]н2:

[s]н = К нL ×s но / SH,

где SH – коэффициент безопасности (коэффициент запаса прочности) при нормализации, улучшении или объемной закалке зубьев SH = 1,1; при поверхностной закалке, цементации и азотировании SH = 1,2; К нL – коэффициент долговечности, который учитывает длительность работы передачи и характер изменения нагрузки; s но – базовый предел контактной выносливости материала зубчатого колеса.

Рассчитаем коэффициент долговечности К нL.

,

,

где Nно – базовое число циклов напряжения, находим по графику рис.2; Nн - расчетное число циклов напряжений или наработка за весь срок службы.

Nн = 60 ×с n × t,

где n – частота вращения зубчатого колеса; с – число вхождения в зацепления зубьев колеса за один оборот, в нашем случае с = 1; t – срок службы, задан по условию задачи.

По условию задачи нагрузка спокойная, тогда имеем:

для колеса – расчетное число циклов напряжений:

=

=

= 98,9 × 106 циклов

Nн02 – базовое число циклов напряжений по графику (рис.2):

Nн02 = 22,5× 106 циклов, тогда коэффициент долговечности для колеса равен:

, т.к. Nн2 > Nн02, К нL2 округляем до 1.

, т.к. Nн2 > Nн02, К нL2 округляем до 1.

Для шестерни:

– расчетное число циклов напряжения по формуле:

Nн1 = Nн2· u = 98,9 ·106 · 4= 395,6 × 106 циклов

Nн01- базовое число циклов напряжения по графику (рис. 2):

Nн01 = 69,9  106 циклов, тогда коэффициент долговечности для шестерни равен:

106 циклов, тогда коэффициент долговечности для шестерни равен:  = 1, т.к. Nн1 > Nн01 , значение К нL1 принимаем равным единице.

= 1, т.к. Nн1 > Nн01 , значение К нL1 принимаем равным единице.

По табл. 3, определяем допускаемое контактное напряжение sно, соответствующее числу циклов перемены напряжений Nно:

для шестерни: sно1 = 17HRCср.1+ 200 = 17  47,5 + 200 = 1008 МПа

47,5 + 200 = 1008 МПа

для колеса: sно2 = 2НВср.2 + 70 = 2  285,5 + 70 = 641 МПа.

285,5 + 70 = 641 МПа.

Определим допускаемое контактное напряжение:

[s]н = К нL ×sно / SH.

Для шестерни: [s]н1 = К нL1 × sно1 / SH = 1 × 1008 / 1,2 = 840 МПа.

для колеса: [s]н2 = К нL2 × sно2 / SH = 1  641 / 1,1 = 583 МПа.

641 / 1,1 = 583 МПа.

Так как НВ1ср – НВ2ср = 457 – 285,5 = 171,5>70 и НВ2ср. =

= 285,5<350 НВ то косозубая передача рассчитывается на прочность по среднему допускаемому контактному напряжению:

[s]н=0,45 ([s]н1+[s]н2).

[s]н=0,45 ([s]н1+[s]н2) = 0,45(840+583) = 640 МПа, при этом соблюдается условие: [s]н не должно превышать 1,23[s]н2, в противном случаи приминаем [s]н = 1,23[s]н2.

[s]н = 640 МПа < 1,23[s]н2= 1,23 × 583 = 717 МПа.

2.3 Определение допускаемых напряжений изгиба для зубьев шестерни [s]F1 , и колеса [s]F2.

Определим допускаемые напряжения изгиба:

[s]F = KFL × KFС ×sF0 / SF,

где sF0 – базовый предел выносливости зуба на изгиб; SF = 1,75 – коэффициент безопасности (коэффициент запаса прочности); KFС – коэффициент учитывающий эффект двухстороннего приложения нагрузки к зубу (для реверсивных передач KFС = 0,7 … 0,8; для нереверсивных KFС = 1); KFL – коэффициент долговечности.

Формула для расчета KFL аналогична формуле для определения КнL, т.е.

,

,

где NFО – базовое число циклов нагружения, которое равно NFО = 4⋅106 для всех сталей; m = 6 при HB ≤ 350, а так же для колес со шлифованной переходной поверхностью; m = 9 при HB > 350 и для колес с не шлифованной переходной поверхностью.

При постоянном режиме нагружения NF1 = NН1 и NF2 = NН2. Так как NF1 и NF2 > NFО, то KFL1 и KFL2 принимают равным 1.

По табл. 3 определяем допускаемое напряжение изгиба, соответствующее числу циклов перемены напряжений NFО:

для шестерни sF01 = 550 МПа, предполагая, что модуль m < 3 мм;

для колеса sF02 = 1,8 НВср.2 = 1,8 × 285,5 = 514 МПа.

Найдем численное значение допускаемого напряжения изгиба для шестерни и для колеса, подставив известные величины:

для шестерни:

[s]F1 = KFL1 × KFС ×sF01 / SF = 1 × 1 × 550 / 1,75 = 314 МПа,

для колеса:

[s]F2 = KFL2 × KFС ×sF02 / SF = 1 × 1 × 514 / 1,75= 294 МПа.

2.4 Проектный расчет цилиндрической зубчатой

передачи редуктора

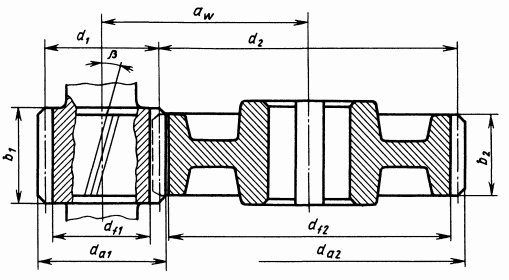

Геометрические параметры цилиндрической зубчатой передачи

4.1. Определим главный параметр – межосевое расстояние

,

,

где Ка – вспомогательный коэффициент, для косозубых передач, Ка = 43, (для прямозубых – Ка = 49,5); ψа= в 2 / аw – коэффициент ширины венца колеса, равный 0,28…0,36, для шестерни, расположенной симметрично относительно опор для рассматриваемого варианта; U – передаточное число редуктора, в нашем случае U =4 (см. раздел 1 «Кинематический расчет привода»); Т2 – крутящий момент на тихоходном валу редуктора, Нм, для рассматриваемого варианта Т2=Т3=448 Нм (см. раздел 1 «Кинематический расчет привода»); [s]н – допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, Н/мм2, [s]н = 640 МПа (см. раздел 2 п. 2 «Определение допускаемых контактных напряжений для зубьев шестерни и колеса»); КНb – коэффициент неравномерности нагрузки по длине зубьев.

Зная значение коэффициента ψа определяем значение коэффициента yвd на зависимости: yвd = 0,5yа (U  1), а затем по графику рис. 4, в зависимости от расположения колес относительно опор и твердости поверхности зубьев выбираем значение коэффициента КНb.

1), а затем по графику рис. 4, в зависимости от расположения колес относительно опор и твердости поверхности зубьев выбираем значение коэффициента КНb.

yвd= 0,5  0,3(4+1)=0,75,знак «+» берем в формуле, т.к. имеет место внешнее зацепление пар зубьев.

0,3(4+1)=0,75,знак «+» берем в формуле, т.к. имеет место внешнее зацепление пар зубьев.

По рис. 3, принимаем КНb = 1.

Подставим все известные величины в формулу и рассчитаем численное значение межосевое расстояние аw:

= 131,3 мм.

= 131,3 мм.

Полученное значение межосевое расстояние аw округляем до ближайшего стандартного:

стандартные межосевые расстояния:

1-й ряд – 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400…

2-й ряд – 140, 180, 225, 280, 355, 450…

Получаем стандартное ближайшее значение межосевого расстояния а w = 140 мм.

4.2. Определим модуль зацепления m, мм:

,

,

где Кm – вспомогательный коэффициент, для косозубых передач, Кm = 5,8 (для прямозубых Кm = 6,8);

d2 = 2 а w × U / (U  1) – делительный диаметр колеса, мм.

1) – делительный диаметр колеса, мм.

Подставив известные величины имеем, что:

d2 = 2 а w × U / (U  1) = 2 × 140 × 4 / (4+1) = 224 мм;

1) = 2 × 140 × 4 / (4+1) = 224 мм;

b2 = yа × а w – ширина венца колеса, мм, подставив численные значения известных величин составляющих формулу получаем:

b2 = 0,3 × 140= 42 мм;

[s]F2 – допускаемое напряжение изгиба материала колеса с менее прочным зубом, МПа (см. раздел 2 п.3 «Определение допускаемых напряжений изгиба для зубьев шестерни [s]F1 и колеса [s]F2);

[s]F = [s]F2 = 294 МПа.

Т2 – крутящий момент на тихоходном валу редуктора, Нм, для нашего случая: Т2 = Т3 = 448 Нм (см. раздел 1 «Кинематический расчет привода»).

Подставим известные величины и получим численное значение для модуля зацепления:

= 1,88 мм.

= 1,88 мм.

Полученное значение модуля округляем до ближайшего стандартного в большую сторону из ряда чисел:

1-й ряд: 1,0; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10

2-й ряд: 1,25; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9

Принимаем m=2 мм.

4.3. Определим угол наклона зубьев bmin для косозубой передачи редуктора:

sin  ,

,

где m – модуль зацепления;  – ширина венца зубчатого колеса.

– ширина венца зубчатого колеса.

Подставив получим, что:

sin  0,1666.

0,1666.

.

.

В косозубых передачах угол наклона зубьев принимают β= 8°…16°.

4.4. Определим суммарное число зубьев шестерни и колеса:

ZS=Z1+Z2=2 аwcosbmin/m.

Получаем:

ZS= 2 × 140 × cos 9,6°/2 = 138.

Полученное значение ZS округляем в меньшую сторону до целого числа, имеем: ZS= 138.

4.5. Уточним действительную величину угла наклона зубьев,

cos b=(ZSm/2 аw)).

Получаем:

β=arccos(138 × 2/(2 × 140))» 9,6°.

4.6. Определим число зубьев шестерни:

.

.

Подставив ранее величины получаем, что:

= 27,6.

= 27,6.

Округлим полученное значение до ближайшего целого имеем Z1=28, что соответствует условию уменьшения шума и отсутствия подрезания зубьев Z1 ³ 18.

4.7. Определим число зубьев колеса:

Z2=ZS – Z1.

Имеем: Z2 = 138 – 28 = 110.

4.8. Определим фактическое передаточное число Uф и проверим его отклонение ΔU от заданного U (получено 8 разделе 1 «Кинематический расчет привода»):

.

.

Подставив известные значения числа зубьев шестерни и колеса имеем, что:

= 3,93.

= 3,93.

, условие выполняется.

, условие выполняется.

4.9. Определим фактическое межосевое расстояние:

аw = (Z1 + Z2)m/ (2cos b) = (28+110)2∕(2 cos 9,6°)=120 мм.

4.10. Определим основные геометрические параметры передачи:

а) Диаметры делительных окружностей шестерни и колеса:

d1= mZ1/cosb;

d2 = m Z2 / cosb.

Подставив имеем:

d1 = m Z1 / cosb = 2 × 28 / cos 9,6°= 56,79 мм;

d2 = m Z2 / cosb= 2 × 110 / cos 9,6°= 223,12 мм.

4.10 Определим диаметры вершин dа и впадин df шестерни и колеса:

dа1 = d1 + 2·m;

dа2 = d2 + 2·m;

df1 = d1 – 2,4·m;

df2 = d2 – 2,4·m.

Подставив известные величины в формулы получаем, что:

dа1 = d1 +2·m = 56,79 + 2  2 = 60,79 мм;

2 = 60,79 мм;

dа2 = d2 + 2·m = 223,12 + 2  2 = 227,12 мм;

2 = 227,12 мм;

df1 = d1 – 2,4·m = 56,79 – 2,4  2 = 51,99 мм;

2 = 51,99 мм;

df2 = d2 – 2,4·m = 223,12– 2,4  2 = 218,32 мм.

2 = 218,32 мм.

2.5 Проверочный расчет зубчатой передачи

5.1. Проверим межосевое расстояние:

аw = (d1 + d2) /2 = (56,79 + 223,12) /2 = 140 мм.

5.2. Проверим контактные напряжения sн, МПа:

,

,

где K – вспомогательный коэффициент. Для косозубых передач K = 376, а для прямозубых K = 436;

Ft = 2Т2 × 103 / d2 – окружная сила в зацеплении, Н для нашего случая, где Т2 = Т3 имеем,

Ft = 2Т3 × 103 / d2= 2 × 448 × 103 / 223,12 = 4015,7 Н.

Кнa – коэффициент, учитывающий распределение нагрузки между зубьями: определяем по графику (рис. 4) в зависимости от окружной скорости колес ν = w3 d2 / (2 × 103), м/с и степени точности передачи получаем 9 по (табл. 4):

ν= 11,5×223,12 / (2 × 103)= 1,28 м/с.

Принимаем по графику, Кнa= 1,11.

Кнn – коэффициент динамической нагрузки определяем по табл. 5, в зависимости от окружной скорости колес и степени точности передачи (табл. 4),

Кнn= 1,01.

Кнβ, Uф, d2, b2 – значения перечисленных величин определяли ранее (см. раздел 3, п.1, п.8, п.10, п.2).

Подставим полученные величины, имеем, что

= 578,6 МПа.

= 578,6 МПа.

Полученное значение контактного напряжения sн меньше допускаемого [s]н = 640 МПа.

Определим степень недогрузки по контактным напряжениям:

= 9,5%.

= 9,5%.

Допускаемая недогрузка передачи (sн < [s]н) не более 10% и перегрузка (sн > [s]н) до 5%. Если условие прочности не выполняется, то следует изменить ширину венца колеса b2. Если эта мера не даст

должного результата, то либо надо увеличить межосевое расстояние а w, либо назначить другие материалы колес или другую термообработку, пересчитать допускаемые контактные напряжения и повторить весь расчет передач.

5.3. Проверим напряжение изгиба зубьев шестерни sF1 и колеса sF2, МПа:

,

,

,

,

где m – модуль зацепления, m = 2 мм по расчетам; b2 = 42 мм, ширина венца зубчатого колеса, по расчетам; Ft = 4015,7 Н, окружная сила в зацеплении, по расчетам; КFa – коэффициент, учитывающий распределение нагрузки между зубьями, зависит для косозубых от степени точности передачи, КFa = 1.

Степень точности 6 7 8 9

Коэффициент КFa 0,72 0,81 0,91 1,00

Для прямозубых КFa = 1, задается.

КFβ – коэффициент неравномерности нагрузки по длине зуба, выбираем аналогично КНβ, КFβ = 1; КFν – коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (см. табл. 5), КFν = 1,05; YF1 и YF2 – коэффициенты формы зуба шестерни и колеса.

Определяются по табл. 6 в зависимости от числа зубьев шестерни Z1 и колеса Z2 для прямозубых, а для косозубых – в зависимости от эквивалентного числа зубьев шестерни и колеса,

Zn1 = Z1 / cos3b и колеса Zn2 = Z2 / cos3b,

где β – угол наклона зубьев, определяемый ранее.

Zn1 = Z1 / cos3b = 28 / cos39,6° = 29.

Zn2 = Z2 / cos3b = 110 / cos39,6° = 115.

По табл.6 имеем: YF1 = 3,8; YF2 = 3,6.

Yβ = 1 – b° /140° – коэффициент, учитывающий наклон зуба,

Yβ = 1 – 9,6°/140° = 0,93.

[s]F1 = 314 МПа и [s]F2 = 294 МПа – допускаемые напряжения изгиба шестерни и колеса, определены ранее (см. п.3, раздел 2).

Подставим известные величины и определим:

= 168 МПа

= 168 МПа

sF1 = sF2 × YF1 / YF2 = 168 · 3,8 / 3,60 = 177,4 МПа.

Проверочный расчет показал, что расчетные значения sF значительно меньше [s]F, это допустимо, т.к. нагрузочная способность большинства зубчатых передач и рассматриваемого примера в частности, ограничивается контактной прочностью. Если sF > [s]F свыше 5%, то надо увеличить модуль m, соответственно пересчитать число зубьев шестерни z1 и колеса z2 и повторить проверочный расчет на изгиб. При этом межосевое расстояние а w не изменяется, а следовательно, не нарушается контактная прочность передачи.

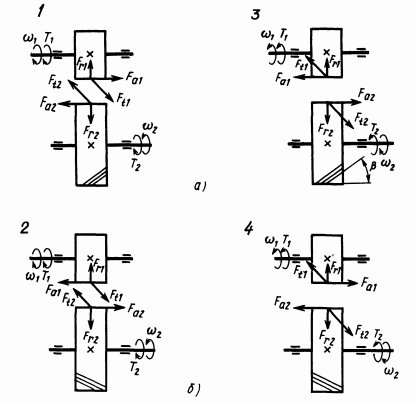

2.6 Силы, действующие в зацеплении.

Определим силы, действующие в зацеплении косозубой цилиндрической передачи:

– окружные Ft1 = – Ft2 = 2T2 ·103 / d2,

где T2 – момент на выходном валу редуктора, в нашем случае T2=T3=448 Нм; d2 – делительный диаметр колеса, d2 = 223,12 мм, см расчеты проведенные ранние.

Подставив значение T2 и d2 получаем:

Ft1 = – Ft2 = 2·  448 × 103 / 223,12 = 4015,7 Н

448 × 103 / 223,12 = 4015,7 Н

– радиальные Fr  = – Fr

= – Fr  = Ft2 × tg a /cos b,

= Ft2 × tg a /cos b,

где, αw – угол зацепления, принят равный 200.

Получаем, что Fr  = – Fr

= – Fr  = 4015,7 ∙tg 20°/cos9,6°=1482,4 Н

= 4015,7 ∙tg 20°/cos9,6°=1482,4 Н

– осевые Fa1= – Fa2 = Ft2· tgb

Получаем, что Fa1 = – Fa2 = Ft2 × tg β = 4015,7 × tg 9,6°= 679,2 Н.

В свою очередь нормальная сила определяется:

Fn = Ft2 / (cos aw · cosb).

Fn = Ft2 / (cos aw cosb)= 4015,7 / (cos 20° · cos 9,6°)= 4334,1 Н

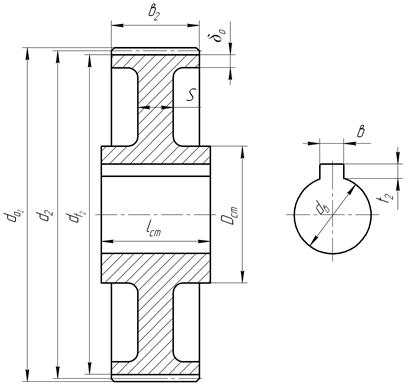

2.7 Определение конструктивных размеров зубчатого колеса

Диаметр вала колеса определяется из расчета на кручение по формуле:

dв  (мм),

(мм),

где T2 – крутящий момент на валу зубчатого колеса, Нмм, определен в кинематическом расчете привода;  кр = (12 – 15)МПа – допускаемое напряжение кручения для редукторных валов.

кр = (12 – 15)МПа – допускаемое напряжение кручения для редукторных валов.

Диаметр ступицы:

Dст ≈ 1,6 ·dв.

Длина ступицы: а) lст = b2,

б) lст ≈ (1,0…1,5) · dв.

Толщина обода колеса:

δ0 ≈ 2,5 · mn.

Где mn – нормальный модуль зацепление (для косозубых колес) или m – модуль зацепления для прямозубых колес, определен в проектном расчете зубчатой передачи (пункт 4).

Ширина венца зубчатого колеса b2, диаметры делительной окружности d2, вершин зубьев dа2, впадин dF2 определены там же (пункт 4).

Толщина диска зубчатого колеса:

S ≈ 0,3 · b2.

Ширина шпоночного паза  и глубина паза втулки t2 , берутся из таблицы 14.

и глубина паза втулки t2 , берутся из таблицы 14.

2015-04-17

2015-04-17 5199

5199