1.1 Исходные данные

· Номинальный диаметр соединения d н.с.

· Верхние и нижние предельные отклонения отверстия и вала.

1.2 Содержание задания

· Определить предельные размеры и допуски отверстия и вала.

· Определить величины предельных зазоров или натягов, допуск посадки, тип посадки.

· Определить квалитеты точности и основные отклонения отверстия и вала, систему посадки.

· Вычертить схему расположения полей допусков деталей заданного соединения.

· Выполнить эскизы соединения в сборе и отдельных деталей.

Основной геометрической характеристикой соединения двух цилиндрических деталей является номинальный диаметр соединения dн.с., величина которого определяется расчетами на прочность или другими конструктивными соображениями. Номинальный размер является общим для вала и отверстия, для вала он обозначается d, для отверстия - D.

1.3 Порядок выполнения

1.3.1 Предельные размеры отверстия определяются по формулам:

Dmax = D + ES; (1.1)

Dmin = D + EI, (1.2)

где Dmax, Dmin - наибольший и наименьший размеры отверстия;

D - номинальный размер соединения;

ES, EI - верхнее и нижнее отклонения отверстия.

Допуск отверстия находится по одной из формул:

TD = Dmax - Dmin (1.3)

или TD = ES - EI, (1.4)

где TD - допуск отверстия.

Предельные размеры вала определяются по следующим выражениям:

dmax = d + es; (1.5)

dmin = d + ei, (1.6)

где dmax, dmin - наибольший и наименьший предельные размеры вала;

d - номинальный размер вала;

es, ei - верхнее и нижнее отклонения вала.

Допуск вала находится по одной из формул:

Td = dmax - dmin (1.7)

или Td = es - ei, (1.8)

где Td - допуск вала.

1.3.2 В зависимости от сочетания фактических значений размеров отверстия и вала в соединении может иметь место либо зазор (S), когда размер отверстия больше размера вала, либо натяг (N), когда размер вала больше размера отверстия.

Предельные значения зазоров и натягов определяются по следующим уравнениям:

Smax = Dmax - dmin (1.9)

или Smax = ES - ei, (1.10)

где Smax - наибольший предельный зазор.

Smin = Dmin - dmax (1.11)

или Smin = EI - es, (1.12)

где Smin - наименьший предельный зазор.

Nmax = dmax - Dmin (1.13)

или Nmax = es - EI, (1.14)

где Nmax - наибольший предельный натяг.

Nmin = dmin - Dmax (1.15)

или Nmin = ei - ES, (1.16)

где Nmin - наименьший предельный натяг.

Перед определением конкретного предельного зазора или натяга надо оценить величину сравниваемых в этом случае размеров отверстия и вала, чтобы заранее уяснить, что в этом случае получится: зазор или натяг.

Так удобнее поступать в связи с тем, что сразу устанавливается тип посадки. Если в сопряжении имеют место только зазоры, то посадка с зазором; если только натяги - посадка с натягом.

Если же в сопряжении при различных сочетаниях действительных размеров отверстий и валов будут иметь место и зазоры и натяги, то такая посадка - переходная. При переходной посадке поля допусков отверстия и вала частично или полностью перекрываются.

Если одна из величин, вычисленных по формулам (1.9 - 1.16) получится отрицательной, то это означает, что вместо зазора имеет место натяг и наоборот.

Допуски посадок с зазором (TS), с натягом (TN) и переходной [T(S,N)] определяются соответственно по формулам:

TS = Smax - Smin; (1.17)

TN = Nmax - Nmin; (1.18)

T (N, S) = Smax + Nmax. (1.19)

В качестве проверки для всех типов посадок допуск посадки можно определить как

TS (TN) = TD + Td. (1.20)

1.3.3 Система посадки определяется следующим образом.

Если для отверстия EI = 0 (основное отклонение H), то посадка выполнена в системе отверстия; если для вала es = 0 (основное отклонение h), то - в системе вала. В том случае, если эти условия не соблюдаются, посадка является внесистемной или комбинированной.

Квалитеты точности отверстия и вала определяются по числу единиц допуска (a):

aD = TD / i, (1.21)

ad = Td / i, (1.22)

где i - единица допуска.

Значения i для различных интервалов номинальных размеров находятся по формуле

i = 0.45  + 0.001 Dc, (1.23)

+ 0.001 Dc, (1.23)

где Dc - среднее геометрическое граничных значений интервала номинальных размеров.

Эти значения приведены в таблице 1.1.

Таблица 1.1 - Значения единицы допуска, мкм

| Интервал номинальных размеров, мм | св.1 до 3 | ||||||||||||

| Единицадопуска, i | 00,55 | 00,73 | 00,90 | 11,08 | 11,31 | 11,56 | 11,86 | 22,17 | 22,52 | 22,90 | 33,23 | 33,54 | 33,89 |

По найденным с использованием формул (1.21) и (1.22) значениям a по таблице 1.2 определяются квалитеты точности.

Таблица 1.2 - Зависимость числа единиц допуска от номера квалитета точности

| Номер квалитета | |||||||||||||

| Число единиц допуска, а |

Правильность выбора номера квалитета точности можно проверить и по таблицам ГОСТ 25346 - 89 [ 1 ] или приложению А данного методического пособия.

Буквенные обозначения основных отклонений отверстия и вала находятся по таблицам ГОСТ 25346 - 89 [ 1 ], табл. 1.9 и 1.10 [ 2 ], табл. 5 [ 4 ] или приложениям Б и В методического пособия. При этом необходимо иметь в виду, что основное отклонение есть ближайшее к нулевой линии отклонение (наименьшее по модулю).

Внимание. Здесь указаны несколько различных источников с равнозначной справочной информацией, основанной на материалах ГОСТ. Студенты могут пользоваться любыми из приведенных источников в зависимости от их наличия. В дальнейшем в основном будут даваться ссылки на соответствующие стандарты.

Таким образом, сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска) образуются поля допусков отверстия и валя, например, H7 и g6. Правильность определения полей допусков можно проверить по таблицам ГОСТ 25347 - 82.

Полученные результаты расчетов соединения необходимо свести в таблицу, аналогичную таблице 1.3.

Таблица 1.3 - Результаты расчета соединения

| Соединение | Обозначение соединения | Æ40  |

| Номинальный размер, мм | 40,000 | |

| Зазор, (натяг), мм | Smax Smin | 0,050 0,009 |

| Допуск посадки, T, мм | 0,041 | |

| Тип посадки | с зазором | |

| Система посадки | система отверстия | |

| Отверстие | Условное обозначение | Æ40 H7 |

| Допуск, ТD, мм | 0,025 | |

| Основное отклонение | буквенное обозначение значение, мм | H 0 (нижнее) |

| Квалитет | ||

| Предельные отклонения, мм | верхнее, ES нижнее, EI | + 0,025 |

| Предельные размеры, мм | Dmax Dmin | 40,025 40,000 |

| Вал | Условное обозначение | Æ40 g6 |

| Допуск, Тd, мм | 0,016 | |

| Основное отклонение | буквенное обозначение значение, мм | g -0.009 (верхнее) |

| Квалитет | ||

| Предельные отклонения, мм | верхнее, es нижнее, ei | - 0.009 - 0.025 |

| Предельные размеры, мм | dmax dmin | 39.991 39.975 |

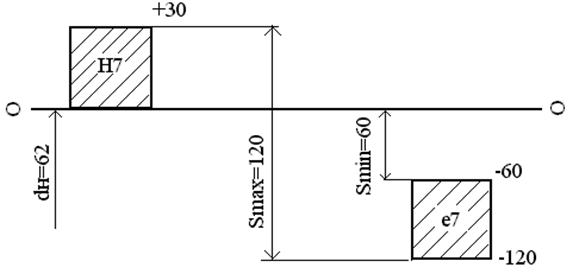

1.3.4 Пример выполнения схемы расположения полей допусков соединения Æ40  приведен на рисунке 1.1.

приведен на рисунке 1.1.

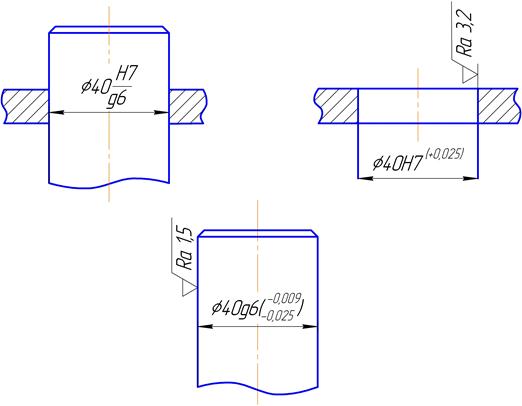

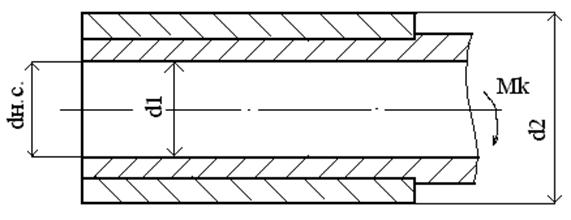

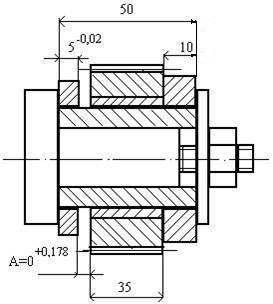

1.3.5 Пример выполнения эскиза соединения с указанием посадочного размера и эскизов отдельных деталей с указанием полей допусков и предельных отклонений приведен на рисунке 1.2.

+25

|

|  | ||||

| |||||

+ +

|

0 - - 0

0 - - 0

| |||||||

| |||||||

| |||||||

| |||||||

|

-25

-25

Рисунок 1.1 - Схема расположения полей допусков соединения Æ40

Рисунок 1.2 - Обозначение посадок и предельных отклонений на чертежах

Значения параметров шероховатости поверхностей необходимо выбрать из таблицы 2.66 [2] или приложения Г методического пособия с учетом предполагаемого способа окончательной обработки поверхностей и квалитета точности размеров.

2 РАСЧЕТ И ВЫБОР ПОСАДОК ДЛЯ СОЕДИНЕНИЙ С ЗАЗОРОМ И НАТЯГОМ

2.1 Расчет и выбор посадок с зазором

2.1.1 Исходные данные

· Номинальный диаметр соединения d н.с.

· Длина подшипника l.

· Частота вращения вала n.

· Наименование и марка смазочного масла.

· Радиальная нагрузка R.

· Шероховатость поверхностей отверстия RzА и вала RzВ.

Посадки с зазором предназначены для подвижных и неподвижных соединений деталей. В подвижных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных деформаций, а также компенсации отклонений формы и расположения поверхностей, погрешности сборки.

В неподвижных соединениях посадки с зазором применяются для беспрепятственной сборки деталей (в особенности сменных). Их неподвижность должна обеспечиваться дополнительным креплением шпонками, штифтами, болтами и т.п.

Наиболее распространенным типом ответственных подвижных соединений являются подшипники скольжения, работающие со смазкой (шейка коленчатого вала - вкладыш, поршневой палец - втулка верхней головки шатуна и т.п.). Для наиболее ответственных соединений, которые должны работать в условиях жидкостного трения, зазоры подсчитываются на основе гидродинамической теории трения.

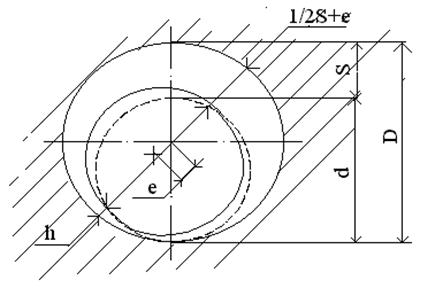

Для обеспечения наибольшей долговечности необходимо, чтобы при установившемся режиме подшипники работали с минимальным зазором. Это достигается при жидкостном трении, когда поверхности цапфы и вкладыша подшипника полностью разделены слоем смазки и трение между металлическими поверхностями заменяется внутренним трением в смазочной жидкости. В гидродинамическом подшипнике смазочное масло увлекается вращающейся цапфой в клиновой зазор между цапфой и вкладышем подшипника, возникает гидродинамическое давление, превышающее нагрузку на опору и стремящееся расклинить поверхности цапфы и вкладыша (рисунок 2.1).

Рисунок 2.1 - Положение вала в соединении вал-вкладыш подшипника скольжения

В результате вал отделяется от вкладыша и смещается в сторону вращения. Если зазор между цапфой и вкладышем в состоянии покоя

S = D - d,

где D - диаметр отверстия;

d - диаметр цапфы, то при установившемся режиме работы положение вала относительно центра отверстия вкладыша подшипника будет определяться абсолютным (е) и относительным (c) эксцентриситетами. Поверхности цапфы и вкладыша подшипника при этом разделены зазором (h) в месте их наибольшего сближения

2.1.2 Содержание задания

* Определить значения предельных зазоров.

* Выбрать посадку для подшипника скольжения, работающего в условиях жидкостного трения.

* Построить схему расположения полей допусков отверстия и вала.

2.1.3 Порядок выполнения

Для определения значений предельных зазоров необходимо:

2.1.3.1 Определить среднее удельное давление в подшипнике по формуле:

, (2.1)

, (2.1)

где p - среднее удельное давление, Па;

R - радиальная нагрузка, Н;

l - длина подшипника, м;

dн.с. - номинальный диаметр соединения, м.

2.1.3.2 Определить допускаемую минимальную толщину масляного слоя [hmin].

Для обеспечения жидкостного трения необходимо, чтобы микронеровности цапфы и вкладыша подшипника не зацеплялись, т.е. чтобы слой смазки не имел разрывов.

[hmin ] = k (RzD + Rzd + gд), (2.2)

где k - коэффициент запаса надежности по толщине масляного слоя,

k = 2;

RzD и Rzd - средняя высота неровностей поверхностей вкладыша и вала соответственно, мкм;

gд - добавка на неразрывность масляного слоя, мкм. gд = 2 - 3 мкм.

2.1.3.3 Определить динамическую вязкость масла.

Она зависит от рабочей температуры подшипника и марки масла. Рабочая температура подшипника должна быть не выше 60...750 С. В работе рекомендуется выбрать в качестве рабочей tп = 500 С. Динамическая вязкость масла m, Н*с/м2 выбирается по таблице 1.99 [ 2 ].

2.1.3.4 Рассчитать значение коэффициента Ah по формуле

, (2.3)

, (2.3)

где w - угловая скорость вала, рад/с.

Она находится по выражению w = p n /30.

2.1.3.5 Определить минимальный допускаемый зазор.

По найденному значению коэффициента Ah определяется из рисунка 1.27 или таблицы 1.98 [2] минимальный относительный эксцентриситет cmin, при котором толщина масляного слоя равна [hmin]. Относительный эксцентриситет c = 2 e / S, где е - абсолютный эксцентриситет вала в подшипнике при зазоре S. Затем рассчитывается минимальный допускаемый зазор

, (2.4)

, (2.4)

где [ S min ] - минимальный допускаемый зазор.

Если величина cmin окажется меньше 0.3, то необходимо поступить следующим образом: определить по таблице 1.98 или рисунку 1.27 [2] значение А при c = 0.3 и заданном отношении l /dн.с. а затем рассчитать минимальный допускаемый зазор по формуле:

, (2.5)

, (2.5)

где Ac - значение коэффициента А, соответствующее c = 0.3.

2.1.3.6 Определить максимальный допускаемый зазор.

По найденному значению Ah определяется из рисунка 1.27 или таблицы 1.98 [ 2 ] максимальный относительный эксцентриситет cmax, при котором толщина масляного слоя равна [hmin]. Затем рассчитывается максимальный допускаемый зазор

. (2.6)

. (2.6)

2.1.3.7 При выборе посадки необходимо выполнить следующие условия:

а). Минимальный зазор S min в выбранной посадке должен быть не меньше минимального допускаемого зазора:

S min ³ [ S min ]. (2.7)

б).Максимальный зазор Smax в выбранной посадке с учетом шероховатости поверхностей вала и вкладыша должен быть

S max £ [ S max ] - 2 (R zD + Rzd ). (2.8)

По таблице 1.47 [ 2 ] или приложению VIII [ 3 ] подобрать посадку, для которой выполняются условия а) и б).

Минимальный запас на износ для выбранной посадки определить по формуле

Т изн = [ S max ] - 2 (R zD + R zd ) - S max ст., (2.9)

где Т изн - запас металла на износ, мкм;

S max ст. - максимальный зазор выбранной стандартной посадки.

2.1.3.8. Пример выполнения схемы расположения полей допусков вала и вкладыша подшипника приведен на рисунке 2.2. На схеме необходимо указать значения максимального и минимального зазоров.

Рисунок 2.2 - Схема расположения полей допусков посадки с зазором

2.2 Расчет и выбор посадок с натягом

2.2.1 Исходные данные

* Номинальный диаметр соединения d н.с.

* Наружный диаметр втулки d 2.

* Внутренний диаметр вала d 1.

* Длина сопряжения l.

* Передаваемый крутящий момент МК.

* Шероховатость поверхностей вала R zd и отверстия ступицы R zD.

* Материал деталей соединения.

Посадки с натягом предназначены для неподвижных неразъемных соединений деталей, как правило, без дополнительного крепления. Такие соединения могут разбираться лишь в отдельных случаях при ремонте. Неподвижность соединения обеспечивается напряжениями, возникающими в материале сопрягаемых деталей за счет деформации их контактных поверхностей (рисунок 2.3).

|

Рисунок 2.3 - Расчетная схема соединения с натягом

Существуют два основных способа сборки деталей при посадках с натягом:

а) сборка соединения запрессовкой деталей за счет осевого усилия;

б) сборка с предварительным нагревом ступицы или охлаждением вала до определенных температур.

Натяг в неподвижной посадке должен быть таким, чтобы, с одной стороны, гарантировал неподвижность вала и отверстия при передаче внешних нагрузок, а с другой - не вызывал разрушения деталей при их соединении.

2.2.2 Содержание задания

* Определить значения наименьшего и наибольшего натягов в соединении.

* Выбрать стандартную посадку, обеспечивающую передачу заданного крутящего момента.

* Построить схему расположения полей допусков отверстия ступицы и вала.

2.2.3 Порядок выполнения задания

Для определения предельных натягов в соединении необходимо выполнить следующее:

2.2.3.1 Рассчитать требуемое минимальное давление в соединении. Для случая действия только крутящего момента оно определяется по формуле:

, (2.10)

, (2.10)

где Мк - крутящий момент, Н м;

d н.с. - номинальный размер соединения, м;

l - длина контакта сопрягаемых поверхностей, м;

f - коэффициент трения.

Рекомендуется для соединения «сталь - сталь» принять коэффициент трения f = 0.1.

2.2.3.2 Определить значение наименьшего расчетного натяга N min. Он рассчитывается с использованием решения задачи Ляме по определению напряжений и перемещений в толстостенных цилиндрах по формуле:

, (2.11)

, (2.11)

где Е1 и Е2 - модули упругости материалов соответственно охватываемой

(вала) и охватывающей (отверстия) деталей, Па;

С1 и С 2 - коэффициенты Ляме, определяемые по формулам

(2.12)

(2.12)

. (2.13)

. (2.13)

где m 1 и m 2 - коэффициенты Пуассона соответственно для охватываемой и охватывающей деталей.

Для сплошного вала (d 1 = 0) С 1 = 1 - m 2; для массивного корпуса (d2® ¥) - С 2 = 1+m 2 .

Для стальных деталей соединения рекомендуется выбрать Е = 2*1011 Па,

m = 0.3.

2.2.3.3 Определить с учетом влияния шероховатости сопрягаемых поверхностей величину минимального допустимого натяга [Nmin] по уравнению:

[ N min ] = N min + 1.2 (R zD + R zd). (2.14)

2.2.3.4 Определить наибольший расчетный натяг Nmax (м) по выражению

, (2.15)

, (2.15)

где [p max] - наибольшее допустимое удельное давление, при котором отсутствует пластическая деформация на контактируемых поверхностях деталей.

В качестве [p max] (Па) берется наименьшее из двух значений

(2.16)

(2.16)

(2.17)

(2.17)

где s т1 и s т2 - пределы текучести материалов вала и втулки соответственно. Например, для стали 40 s т = 34*107 Па, для стали 45 s т = 35*107 Па.

2.2.3.5 Определить максимальный допустимый натяг [Nmax] с учетом смятия неровностей контактных поверхностей деталей при образовании соединения.

[ N max ] = N max + 1.2 (R zD + R zd). (2.18)

2.2.3.6 Посадка с натягом выбирается по таблице 1.49 [ 2 ]. При выборе стандартной посадки необходимо выполнить следующие условия:

N max ст. £ [ N max ]; (2.19)

N min ст. ³ [ N min ]. (2.20)

2.2.3.7 Рассчитать усилие запрессовки R зап, необходимое для сборки деталей, по формуле

R зап = ¦зап p max ст. p d н.с. l, (2.21)

где ¦зап - коэффициент трения при запрессовке: ¦зап = 1.2 ¦.

p max ст. - давление при максимальном натяге N max ст. выбранной стандартной посадки. Оно определяется по уравнению

. (2.22)

. (2.22)

2.2.3.8 Схему расположения полей допусков вала и отверстия по выбранной посадке выполнить аналогично рисунку 2.2 с указанием значений предельных натягов.

3 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ ПРИ СЕЛЕКТИВНОЙ СБОРКЕ

3.1 Исходные данные

* Номинальный размер соединения и поля допусков деталей.

* Величина группового допуска.

При групповой взаимозаменяемости детали соединения изготавливаются

со сравнительно широкими, технологически возможными допусками, затем проводится сортировка деталей на равное число групп с более узкими групповыми допусками с последующей сборкой соединений из деталей одноименных размерных групп (селективная сборка).

Селективная сборка позволяет повысить точность соединения без уменьшения допусков на изготовление деталей или обеспечить заданную точность соединения при расширении допусков до экономически целесообразных величин.

3.2 Содержание задания

* Определить значения предельных отклонений, допусков и предельных размеров вала и отверстия.

* Определить величины предельных зазоров или натягов в соединении.

* Определить число групп сортировки.

* Вычертить схему полей допусков заданного соединения с групповыми допусками для селективной сборки.

* Составить карту сортировщика.

3.3 Порядок выполнения

3.3.1 Значения предельных отклонений, допусков и предельных размеров вала и отверстия определяются в соответствии с указаниями к выполнению задания 1.1, п.1.3.1 (формулы 1.1 - 1.8).

3.3.2 Порядок определения предельных зазоров или натягов в соединении изложен там же в п. 1.3.2 (формулы 1.9 - 1.16).

3.3.3 Для того, чтобы зазоры или натяги во всех группах были одинаковыми, при селективной сборке используют посадки, в которых допуски отверстия и вала равны, т.е. TD = Td, где TD и Td - допуски отверстия и вала соответственно. В таком случае равны и групповые допуски

TгрD = Tгрd, (3.1)

где TгрD и Tгрd - групповые допуски отверстия и вала.

Тогда число групп (n) сортировки определяется по формулам:

n = TD / TгрD (3.2)

или n = Td / Tгрd. (3.3)

Практически n max = 4 - 5, лишь в производстве подшипников при сортировке тел качения n ³ 10.

Необходимо иметь в виду, что отклонения формы не должны превышать группового допуска, иначе одна и та же деталь может попасть в разные группы в зависимости от того, в каком сечении она измерена при сортировке.

3.3.4 При выполнении схемы полей допусков соединения необходимо разделить поля допусков отверстия и вала на найденное число групп сортировки и пронумеровать их, затем определить значения предельных отклонений на границах отдельных групп и обозначить их на схеме.

Кроме того, на схеме необходимо указать предельные значения групповых зазоров или натягов, определив их в соответствии со схемой по формулам, например:

Sгрmax = Smax - TD + TD / n; (3.4)

Sгрmin = Smin + Td - Td / n, (3.5)

где Sгрmax и Sгрmin - наибольший и наименьший групповые зазоры соответственно.

Пример схемы полей допусков соединения Æ60  с групповыми допусками для селективной сборки приведен на рисунке 3.1.

с групповыми допусками для селективной сборки приведен на рисунке 3.1.

+30

|

IIIII +20

IIIII +20

+10

+10

+ +

0 - - 0

0 - - 0

| |||

| |||

-30

-30

III

III

-40

-40

II -50

I -60

|  |

Рисунок 3.1 - Схема полей допусков соединения Æ60  , подвергаемого селективной сборке

, подвергаемого селективной сборке

3.3.5 Пример карты сортировщика приведен в таблице 3.1.

Таблица 3.1 - Карта сортировщика для сортировки деталей соединения Æ60  на три размерные группы

на три размерные группы

| Номер размерной группы | Размеры деталей, мм | ||

| отверстие | вал | ||

| свыше до | 60,00 60,01 | 59,94 59,95 | |

| свыше до | 60,01 60,02 | 59,95 59,96 | |

| свыше до | 60,02 60,03 | 59,96 59,97 |

4 РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ МЕТОДАМИ ПОЛНОЙ И НЕПОЛНОЙ ВЗАИМОЗАМЕНЯЕМОСТИ

4.1 Исходные данные

* Чертеж узла с указанными номинальными размерами звеньев.

* Номинальный размер и предельные отклонения замыкающего звена.

* Допустимый процент брака (для метода неполной взаимозаменяемости).

Расчет размерных цепей является необходимым этапом конструирования, изготовления и эксплуатации машин, узлов и механизмов. С помощью теории размерных цепей могут решаться различные конструкторские, технологические и метрологические (измерительные) задачи.

С помощью теории размерных цепей решают две основные задачи: прямую и обратную. Суть прямой задачи (задачи конструктора) состоит в расчете допусков всех составляющих звеньев, назначении их предельных отклонений по известным номинальным размерам всех звеньев и известному допуску и предельным отклонениям исходного (замыкающего) звена.

Обратная задача (задача технолога) решается преимущественно при разработке технологических процессов изготовления и сборки изделий. Суть обратной задачи состоит в расчете номинального размера замыкающего звена и его предельных отклонений по известным значениям номинальных размеров и предельных отклонений всех составляющих звеньев размерной цепи.

4.2 Содержание задания

* Выявить размерную цепь, составить и вычертить ее схему.

* Назначить допуски и предельные отклонения составляющих звеньев, допуск и предельные отклонения корректирующего звена методом полной взаимозаменяемости.

* Назначить допуски и предельные отклонения составляющих звеньев, допуск и предельные отклонения корректирующего звена методом неполной взаимозаменяемости.

* Дать сравнительную оценку методов расчета.

4.3 Порядок выполнения

Размерной цепью называется совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур.

Важнейшим необходимым условием для составления размерной цепи является условие ее замкнутости. Для проведения размерного анализа необходимо:

4.3.1 Найти на чертеже заданное исходное звено. При решении прямой задачи это обычно звено, к которому предъявляется основное требование точности, определяющее качество изделия в соответствии с техническими требованиями. На рисунке 4.1 исходным звеном является торцовый зазор АD между шестерней и шайбой.

|

Рисунок 4.1 - Эскиз сборочной единицы

При решении обратной задачи звено называется замыкающим и получается в процессе обработки или сборки последним. Замыкающим звеном является, например, размер БD (рисунок 4.2).

|

Рисунок 4.2 - Эскиз ступенчатого вала

4.3.2 Установить звенья, входящие в размерную цепь с заданным исходным звеном. Для этого по чертежу найти сопряженный, т.е. примыкающий с одной стороны к исходному звену, размер детали, непосредственно влияющий на величину исходного размера. Затем найти размер другой детали, сопряженный с размером первой детали и влияющий на величину исходного звена и т.д. Последний из этих размеров должен примыкать к исходному с другой стороны. Все выявленные составляющие звенья и исходное звено должны образовать замкнутый контур.

При выявлении размерной цепи необходимо руководствоваться правилом кратчайшей цепи.

4.3.3 Построить схему размерной цепи. Построение схемы цепи начинают с изображения исходного (замыкающего) звена в виде отрезка со стрелками. Затем от одной плоскости замыкающего звена производят, в соответствии с размерными связями, круговой обход по всем составляющим звеньям до второй плоскости исходного звена. Составляющие звенья при обходе по часовой стрелке обозначаются прописными буквами с порядковыми цифровыми индексами, например, исходное звено АD, составляющие звенья размерной цепи - А1, А2 и т.д.

4.3.4 Разделить составляющие звенья на увеличивающие и уменьшающие. Увеличивающее звено - звено размерной цепи, с увеличением которого исходное (замыкающее звено) увеличивается. Такое звено обозначается стрелкой вправо. Уменьшающее звено - звено размерной цепи, с увеличением которого исходное звено уменьшается. Оно обозначается стрелкой влево.

4.3.5 Проверить правильность составления размерной цепи по формуле:

, (4.1)

, (4.1)

где АD - номинальный размер исходного звена;

- сумма номинальных размеров увеличивающих звеньев;

- сумма номинальных размеров увеличивающих звеньев;

- сумма номинальных размеров уменьшающих звеньев;

- сумма номинальных размеров уменьшающих звеньев;

m - число увеличивающих звеньев;

n - общее число звеньев размерной цепи.

4.3.6 В числе составляющих звеньев могут оказаться размеры, для которых допуски уже заданы (известны). Обычно это размеры стандартных деталей: колец подшипников, шайб, гаек и т.п.

Таким образом, на основании чертежа узла или детали выполняется схема размерной цепи, например, узлу на рисунке 4.1 соответствует размерная цепь (рисунок 4.3).

|

|  | ||

|

Рисунок 4.3 - Схема размерной цепи

Для удобства размерного анализа и последующих расчетов рекомендуется составить вспомогательную таблицу, подобную таблице 4.1.

Таблица 4.1 - Результаты расчета допусков в размерной цепи методом полной взаимозаменяемости

| Номи-нальный размер, мм | Звенья размер-ной цепи | Характе-ристика звена | Едини-ца до-пуска, i, мкм | Ква-ли-тет, IТq | Допуск размера, мкм | Поле допус-ка | Предельные отклонения, мкм | |

| верхнее | нижнее | |||||||

АD     | исход-ное опреде-ляемое извест-ное коррект-ирую-щее опреде-ляемое | - 1.56 0.75 0.90 1.56 | - - - | - h9 - - h9 | +178 - 62 | -62 -20 -96 -62 |

4.4 Расчет допусков размеров, входящих в размерные цепи, методом полной взаимозаменяемости (максимума - минимума)

Этот метод расчета позволяет обеспечить заданную точность исходного (замыкающего) звена даже в случае самых неблагоприятных сочетаний предельных отклонений звеньев размерной цепи, например, когда все увеличивающие звенья имеют наибольшие, а уменьшающие звенья - наименьшие предельные отклонения. Таким образом, достигается полная взаимозаменяемость.

Прямая задача может решаться способом равных допусков и способом допусков одного квалитета. Способ равных допусков применяется лишь для ориентировочного назначения допусков, т.к. не учитывает разницу номинальных размеров составляющих звеньев и связанную с ней разницу в технологической сложности получения размеров с равными допусками.

Наиболее широко применяется способ допусков одного квалитета (равной точности), который рекомендуется использовать и в настоящей работе.

4.4.1 Определить среднее число единиц допуска а cр по формуле

, (4.2)

, (4.2)

где ТАD - допуск исходного (замыкающего звена);

- сумма единиц допуска составляющих звеньев. Значения единиц допуска выбираются в зависимости от номинального размера по таблице 1.1.

- сумма единиц допуска составляющих звеньев. Значения единиц допуска выбираются в зависимости от номинального размера по таблице 1.1.

Для случая, когда в размерной цепи имеются звенья с известными допусками, формула расчета а ср будет иметь вид

, (4.3)

, (4.3)

где  - сумма допусков k звеньев с известными допусками;

- сумма допусков k звеньев с известными допусками;

- сумма единиц допуска q «определяемых» звеньев.

- сумма единиц допуска q «определяемых» звеньев.

4.4.2 По найденному среднему коэффициенту точности (числу единиц допуска аср) подобрать по таблице 1.2 квалитет точности для составляющих звеньев, за исключением звеньев с известными допусками.

4.4.3 По выбранному квалитету точности назначить предельные отклонения и допуски на все составляющие звенья, кроме одного, выбранного в качестве корректирующего. Необходимость такого корректирующего звена возникает в связи с тем, что чаще всего выбранный коэффициент точности не полностью совпадает с расчетным.

Предельные отклонения размеров назначаются, исходя из общего правила: для охватываемых размеров - как для основного вала (h), для охватывающих - как для основного отверстия (H). В тех случаях, когда это трудно установить, для звена назначаются симметричные отклонения (±IT/2).

4.4.4 При выборе корректирующего звена следует руководствоваться следующим. Если коэффициент точности принятого квалитета (а) меньше вычисленного, т.е. а < а ср , то в качестве корректирующего выбирают технологически более сложное звено. Если же а > а ср, то корректирующее - технологически более простое звено.

Предельные отклонения корректирующего звена определяются так. Поскольку корректирующее звено является одним из составляющих звеньев размерной цепи (увеличивающим или уменьшающим), то после назначения отклонений на все остальные составляющие только его предельные отклонения будут неизвестными в формуле

Es (AD) =  ; (4.4)

; (4.4)

Ei (AD) =  , (4.5)

, (4.5)

где Es(AD) - верхнее отклонение исходного (замыкающего) звена;

Ei(AD) - нижнее отклонение исходного (замыкающего) звена;

- сумма верхних отклонений увеличивающих звеньев;

- сумма верхних отклонений увеличивающих звеньев;

- сумма нижних отклонений уменьшающих звеньев;

- сумма нижних отклонений уменьшающих звеньев;

- сумма нижних отклонений увеличивающих звеньев;

- сумма нижних отклонений увеличивающих звеньев;

- сумма верхних отклонений уменьшающих звеньев.

- сумма верхних отклонений уменьшающих звеньев.

Поэтому, зная, каким является корректирующее звено - увеличивающим или уменьшающим, необходимо решить каждое из уравнений (4.4) и (4.5) относительно неизвестных Es к и Ei к.

Определив предельные отклонения корректирующего звена, находят его допуск.

4.4.5 Проверить правильность назначения допусков на составляющие звенья по выполнению равенства

ТАD =  , (4.6)

, (4.6)

где  - сумма допусков всех составляющих звеньев.

- сумма допусков всех составляющих звеньев.

4.4.6 Занести в таблицу 4.1 окончательные результаты расчетов допусков и предельных отклонений.

4.5 Расчет допусков размеров, входящих в размерные цепи, методом неполной взаимозаменяемости (теоретико-вероятностным)

При вероятностном методе расчета учитываются законы рассеяния размеров деталей и случайный характер их сочетания при сборке. Совпадение действительных размеров деталей в цепи, равным предельным размерам, считается маловероятным. Это способ расчета является основным в серийном и массовом производствах.

4.5.1 Принимаем, что рассеяние размеров деталей подчиняется нормальному закону (закону Гаусса), отклонения размеров группируются около середины поля допуска, а вероятность изготовления размеров деталей с предельными отклонениями весьма мала. В этом случае среднее число единиц допуска определяется по формуле

, (4.7)

, (4.7)

где а¢ср - коэффициент точности размерной цепи, полученный вероятностным методом (расширенный);

t - коэффициент риска, выбираемый из таблицы 4.2 в зависимости от принятого риска Р;

l2 - относительное среднее квадратическое отклонение (коэффициент, характеризующий закон рассеяния размеров). Для закона нормального распределения l2 = 1/9.

Таблица 4.2 - Значения коэффициента t при нормальном распределении размеров замыкающего размера для различных процентов риска Р

| Р, % | 0.01 | 0.05 | 0.1 | 0.27 | 0.5 | ||||||

| t | 3.89 | 3.48 | 3.29 | 2.81 | 2.57 | 2.32 | 2.17 | 1.96 | 1.65 |

Чаще всего в расчетах используется значение риска Р = 0.27%. Это означает, что в процессе сборки существует вероятность получения трех бракованных изделий из тысячи.

Расчет допусков размеров сопровождается заполнением таблицы 4.3.

4.5.2 По аналогии с п.4.4.2 в соответствии с найденным значением а выбрать квалитеты точности всех составляющих звеньев, кроме звеньев с известными допусками и звена, выбранного в качестве корректирующего.

4.5.3 По аналогии с п.4.4.3 назначить предельные отклонения размеров «определяемых» звеньев.

Таблица 4.3 - Результаты расчета допусков в размерной цепи методом неполной взаимозаменяемости

| Номи-наль-ный размер, мм | Зве-нья | Харак-терис-тика звена | Квадрат единицы допуска, i2, мкм | Ква-ли-тет ITq | Поле допу-ска | Допуск размера, мкм | Координата середины поля допуска Ес, мкм | Предельные отклонения, мкм | |

| верх- ниж- | ниж- нее | ||||||||

АD     | замыкающее опреде-ляемое извест-ное коррек-тирую-щее опреде-ляемое | 2.43 - 0.81 2.43 | - - | h10 - - h10 | +89 - 50 - 10 - 79 - 50 | +178 -27 | - 100 - 20 -131 - 100 |

4.5.4 Определить допуск корректирующего звена по формуле:

, (4.8)

, (4.8)

где ТАк - допуск корректирующего звена;

å (ТАi)2 - сумма квадратов допусков всех составляющих звеньев (включая и звенья с известными допусками), кроме корректирующего.

4.5.5 Определить координату середины поля допуска корректирующего звена из уравнения

Ес (АD) =  , (4.9)

, (4.9)

где Ес (АD) - координата середины поля допуска замыкающего звена;

- сумма координат середин полей допусков увеличивающих звеньев;

- сумма координат середин полей допусков увеличивающих звеньев;

- сумма координат середин полей допусков уменьшающих звеньев.

- сумма координат середин полей допусков уменьшающих звеньев.

Это уравнение необходимо решить относительно неизвестного Ес(Ак) - координаты середины поля допуска корректирующего звена. Оно будет входить в  либо в

либо в  в зависимости от того, является корректирующее звено увеличивающим или уменьшающим.

в зависимости от того, является корректирующее звено увеличивающим или уменьшающим.

Нужно иметь в виду, что координата середины поля допуска i-го звена определяется следующим образом:

Ес (Аi) = [Еs (Аi) + Еi (Аi)] / 2. (4.10)

4.5.6 Найти предельные отклонения корректирующего звена по формуле:

Еs (Ак) = Ес (Ак) + ТАк / 2; (4.11)

Еi (Ак) = Ес (Ак) - ТАк / 2. (4.12)

4.5.7 Проверить правильность расчета допусков

ТАD =  . (4.13)

. (4.13)

4.5.8 Оценить расширение допусков составляющих звеньев, рассчитанных теоретико-вероятностным методом, при сохранении точности исходного (замыкающего) звена в сравнении с расчетом по методу максимума-минимума по формуле:

t = а¢ср / аср, (4.14)

где t - коэффициент расширения допуска.

5 ВЫБОР СРЕДСТВ ИЗМЕРЕНИЯ

5.1 Исходные данные

Номинальные размеры деталей, включенные в размерную цепь при выполнении задания 4, а также поля допусков, рассчитанные в этом задании теоретико-вероятностным способом.

5.2 Содержание задания

Выбрать универсальные измерительные средства для измерения линейных размеров.

5.3 Порядок выполнения задания

Средства измерения выбираются с учетом метрологических, конструктивных и экономических факторов.

5.3.1 Метрологическая характеристика включает пределы измерения прибора и шкалы, точность инструмента и предельную погрешность средств измерения.

Все измерительные средства имеют погрешность. Предельная погрешность Dlim средства измерения - наибольшая величина, на которую измерительное средство может исказить истинный размер. Предельная погрешность указывается в паспорте и аттестате средства измерения.

В ГОСТ 8.051 - 81 приведены значения допустимой погрешности измерения (d) в зависимости от величины допуска (IT). Допустимая погрешность измерения показывает, на сколько можно ошибиться при измерении размера заданной точности в меньшую или большую сторону.

Исходя из этого, при выборе средств измерения необходимо выполнить основное условие:

Dlim £ d. (5.1)

Допустимая погрешность измерения d определяется по приложению VI [3] или приложению 6 [4] в зависимости от измеряемого размера и квалитета точности. Затем по приложению VII [3] или приложению 5 [4] выбирается соответствующее средство измерения с учетом приведенного выше условия: предельная погрешность средства измерения должна быть равна или меньше допустимой погрешности измерения.

Из всех средств измерения, удовлетворяющих этому условию, следует предпочесть то измерительное средство, у которого Dlim наиболее близко d. Кроме этого, необходимо учесть значение конкретного измеряемого размера и пределы измерения измерительного средства, а также, чтобы допуск изделия укладывался в диапазон шкалы отсчитывающего механизма (микрокатора, рычажной скобы и т.п.).

В том случае, если не удается выбрать средство измерения, удовлетворяющее основному условию, то необходимо предусмотреть проведение многократных измерений, количество которых определяется по выражению:

, (5.2)

, (5.2)

где N - количество измерений.

5.3.2 В тех случаях, когда нет возможности определить размер прямым измерением, необходимо провести косвенные измерения. В этом случае предельная погрешность вычисляется по формуле

, (5.3)

, (5.3)

где Dlim 1... Dlim n - предельные погрешности средств измерения, используемых при косвенных измерениях.

5.3.3 Конструкция выбранного средства измерения должна обеспечивать измерения заданного размера. Например, нельзя микрометром измерить диаметр отверстия; диаметр шейки коленчатого вала нельзя измерить в легкой или тяжелой стойке.

5.3.4 При выборе средств измерения необходимо учитывать тип производства. В индивидуальном и мелкосерийном производстве в ремонтных мастерских следует применять универсальные средства измерения, поскольку использовать специальные контрольные приспособления и жесткие предельные калибры экономически нецелесообразно.

5.3.5 Характеристики измеряемых размеров, выбранных средств измерения, а также их некоторые метрологические характеристики необходимо свести в специальную форму. Пример сводных данных приведен в виде таблицы 5.1.

Таблица 5.1 - Характеристика выбранных средств измерения

| Номиналь-ный раз-мер, поле допуска | Вели-чина допус-ка, IT, мм | Допусти-мая погре-решность измерения d, мкм | Предельная погрешно-сть средства измерения Dlim, мкм | Наименование средства измерения | Концевые меры для настройки | |

| разряд | класс | |||||

| Æ40H8 Æ40h7 | 0.039 0.025 | Нутромер инди-каторный с ценой деления 0.01мм при работе на нормируемом участке в 0.1мм Микрометр ры-чажный типа МР с отсчетом 0.002 мм в руках | - - | - |

6 РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

6.1 Исходные данные

* Конструкция подшипникового узла.

* Номер подшипника качения.

* Величина и характер радиальной нагрузк

2015-04-01

2015-04-01 4937

4937