Основные работы, выполняемые на сверлильных станках:

1. Сверление – получение отверстий в сплошном материале с помощью сверл.

Процесс резания при сверлении протекает в более сложных условиях, чем точение, так как затруднен отвод стружки и подвод охлаждающей жидкости к лезвиям инструмента. Это черновая обработка отверстий (Ra 5… Ra 10).

2. Рассверливание – процесс увеличения сверлом имеющихся отверстий.

3. Зенкерование – обработка цилиндрических литых, штампованных или предварительно просверленных отверстий, зенкером для придания им правильной геометрической формы, необходимых размеров и шероховатости. Это получистовая обработка (Rа 3,2… Rа 6,4).

4. Развертывание – точная (чистовая) обработка отверстий развертками (Ra 0,5… Rа 1,6, это соответствует 5…7 квалитетам).

5. Нарезание резьбы в отверстиях – с помощью машинных метчиков.

Режущий инструмент, применяемый при работе на сверлильных станках.

Сверла:

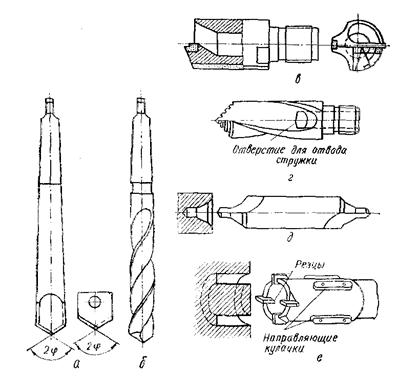

1. Перовые свёрла. Перовое сверло (рис.4.30, а) представляет собой стержень или закрепленную в оправке пластинку, с режущими кромками, заточенными под углом 2 φ = 80…150°. Применяются при сверлении отверстий в твердых поковках и отливках глубиной l < D из-за плохих условий отвода стружки и тяжёлых условий резания.

| Рис.4.30. Виды свёрл. |

2. Спиральные сверла – наиболее распространенный тип сверл (рис.4.30, б). Обычный диаметр 0,1…80мм.

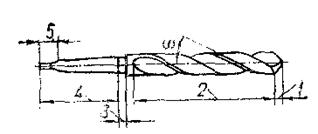

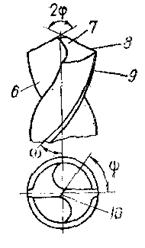

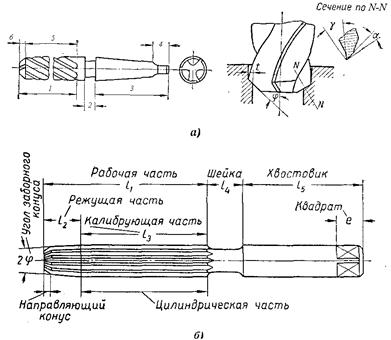

Рассмотрим подробнее геометрию спиральных свёрл (рис.4.31). Спиральное сверло состоит из режущей части 1, направляющей 2, шейки 3, хвостовика 4 и лапки 5 (рис.4.31, а). Лапка служит упором при выбивании из шпинделя свёрл с коническим хвостовиком. Режущая часть (рис.4.31, б) включает в себя переднюю 6 и заднюю 7 поверхности, главные 8 и вспомогательные 9 режущие кромки, а также поперечную кромку 10. Угол наклона поперечного режущего лезвия ψ обычно равен 50…55°.

Угол 2 φ между двумя главными режущими лезвиями называется углом при вершине. При обработке мягких, вязких материалов (алюминиевых сплавов) 2 φ = 80…90°; стали и чугуна 2 φ = 116…118°; твердых и хрупких сплавов 2 φ = 130…140°.

Угол наклона винтовой канавки ω = 18…30°. Чем больше ω, тем легче сходит стружка, но при этом снижается прочность сверла.

| а) | б) | |

|  | |

| в) | ||

| ||

| Рис.4.31. Геометрические элементы спиральных свёрл. |

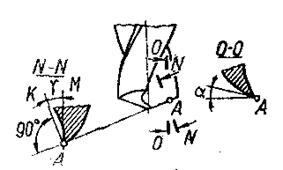

Передний угол γ (рис.4.31, в) измеряется в главной секущей плоскости N-N перпендикулярной главному режущему лезвию (он переменный по длине лезвия).

Задний угол α – измеряют в плоскости А-А параллельно оси сверла, α = 8…12° (у наружной поверхности) и ожжет достигать 20…25° по мере приближения к оси сверла.

3. Сверла для глубокого сверления применяются при сверлении отверстий глубиной, превышающей 5 D, где D – диаметр сверла. Обычно применяют однолезвийные сверла с напаянной твердосплавной пластиной с двумя направляющими пластинами (рис.4.30, в), реже – двухлезвийные (рис.4.29, г). СОЖ подается в зону резания через внутренний канал.

4. Центровочные свёрла (рис.4.30, д) предназначены для образования центровочных гнёзд в заготовках, обрабатываемых в центрах на токарных станках.

5. Кольцевые сверла – для сверления отверстий диаметром более 75 мм (рис.4.30, е). В стружку уходит только узкая кольцевая часть материала, а оставшаяся сердцевина может быть использована.

Зенкеры – в отличие от сверл снабжены 3-6 режущими (главными) лезвиями и не имеют поперечного лезвия, что повышает их прочность и жесткость (рис.4.32, а). Обычно применяют спиральные зенкера (цилиндрические). Зенкеры изготавливаются диаметром от 10 до 100 мм, с количеством зубьев от 3 до 6. Состоят из рабочей части 1, шейки 2, хвостовика 3 и лапки 4. Рабочая часть, в свою очередь, состоит из режущей 5 и направляющей 6 частей. Передний и задний углы (γ и α) у зубьев зенкера измеряют в плоскости N-N, нормальной к режущей кромке. Классифицируют зенкеры по назначению (цилиндрические и конические) и конструкции (цельные, имеющие конический хвостовик, и насадные цельные и сборные).

| Рис.4.32. Инструменты для получистовой и чистовой обработки отверстий. |

Развертки – классифицируются также как и зенкеры. Подразделяются на машинные (имеют более короткую рабочую часть и конусный хвостовик) и ручные (имеют цилиндрический хвостовик с квадратом). Число зубьев у развёрток больше, чем у зенкеров, и обычно равно 6…12 (четное число).

Развертка срезает очень тонкие слои, поэтому она изнашивается, в основном, по задней поверхности. У черновых разверток передний угол γ = 5…10°; задний угол α = 7…12°; у чистовых разверток: γ = 0°; α = 3…5°.

Режим резания определяется тремя параметрами:

Подачей Sо (мм/об). Подача – величина осевого перемещения сверла за один оборот.

Глубиной резания t (мм) при сверлении. При сверлении глубина резания равна половине диаметра сверла, т.е. t = D /2; при рассверливании t = D - d/ 2, здесь D – диаметр отверстия после рассверливания; d – диаметр начального отверстия.

Скоростью резания V. Скорость резания – окружная скорость точки режущего лезвия, наиболее удаленной от оси сверла: V = πDn /1000, м/мин, где n – частота вращения (об/мин); D – диаметр сверла, мм.

Скорость резания, допускаемую режущим инструментом, определяют по эмпирической формуле:

,

,

где CV – коэффициент, характеризующий материал и условия обработки; T – период стойкости, m, q и yv – показатели степеней, определяемые опытным путём.

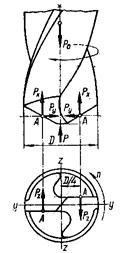

Силы резания при сверлении. Равнодействующую, действующую на каждую кромку, можно разложить на три составляющие Px, Pz и Py (рис.4.33). Составляющие Py взаимно уравновешиваются. Сила Px и сила P, действующая на поперечную режущую кромку, дают осевую силу Po сопротивления равную силе подаче:

,

,

где CP и КР – коэффициенты, зависящие от обрабатываемого материала и условий обработки, xP и yP – показатели степеней, определяемые из опыта.

| Рис.4.33. Силы резания при сверлении. |

По величине силы Po проверяют прочность механизма движения подачи. Необходимо, чтобы Po ≤ [ P ], где [ P ] – предельно допустимое усилие, выдерживаемое механизмом движения подач.

Составляющие Pz с силой трения ленточек дают момент сопротивления главному движению:

, Н·м,

, Н·м,

где CМ – постоянная, зависящая, в основном, от обрабатываемого материала; KМ – поправочный коэффициент, учитывающий отличие фактических условий обработки от условий эксперимента.

Необходимо, чтобы М ≤ Мкр – крутящий момент механизма главного движения.

Мощность, запрашиваемая на резание: Nрез = Nx + Nz, где составляющая Nx определяет затраты мощности на движение подачи, а Nz – на вращение инструмента. Так как Nx = (0,005…0,02) ∙ Nz, то можно записать, что

Nрез ≈ Nz = M ∙ ω = M·n /9750, кВт, где ω – угловая скорость вращения инструмента, [ n ] = об/мин, [ M ] = Н ∙ м

Основное технологическое время при сверлении определяется по формуле:

,

,

здесь расчётная длина Lp = l1 + l + l2; где l 1, l, l2 – соответственно длина врезания, толщина заготовки и перебег сверла. Значения l 1 и l2 определяются из следующих выражений:

l1 = t∙ctqφ = D· ctg (φ /2),

(3…5) ∙Sо ≤ l2 ≤ 2…3 мм;

при обработке глухих отверстий l2 ≈ 0.

Характеристика некоторых типов станков сверлильной группы. Типы станков этой группы указаны в табл.4.2. В эту группу входят также координатно-расточные, горизонтально-расточные и алмазно-расточные станки.

Расточные станки применяют в основном для обработки отверстий с точно координированными осями в крупно- и среднегабаритных заготовках корпусных деталей. На них осуществляют сверление, зенкерование, развертывание, растачивание, нарезание резьбы и фрезерование плоскостей, подрезание торцов и т.д. Главное движение в расточных станках – вращение режущего инструмента. Движение подачи сообщается или заготовке или режущему инструменту. Как правило, работают расточными резцами, могут применяться также другие инструменты: сверла, фрезы, развертки и т.п. Расточные резцы имеют меньшие размеры, чем токарные, они работают с меньшими глубинами резания, и закрепляют их в специальных оправках.

Наглядные учебные пособия, используемые на лекции:

· Фрезерование (плакат);

· Рассверливание. Зенкерование. Развёртывание в упор. Зенкование и цекование (плакат).

Лекция № 12

Тема 9: Обработка конструкционных материалов на металлорежущих станках (продолжение).

Основные вопросы, рассматриваемые на лекции:

- Абразивная обработка и абразивные материалы.

- Обработка заготовок шлифованием. Характеристики шлифовальных кругов. Режим резания при шлифовании. Основные типы шлифовальных станков и реализуемые схемы шлифования.

- Отделочные операции. Хонингование. Суперфиниш. Полирование. Притирка.

2015-04-17

2015-04-17 2954

2954