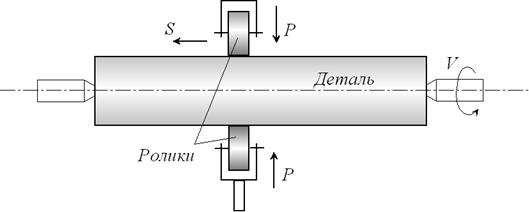

а) Обкатывание поверхности роликом или шариком (рис.4.49). Глубина наклёпанного слоя 0,2 – 20 мм; твёрдость поверхностных слоев повышается на 40 – 50 %. Предел выносливости детали повышается на 80 % и более. Ролик (шарик) изготавливается из закаленной стали твердостью 60HRC; Скорость обкатывания V = 50…100 м/мин, подача S = 0,1…0,2 мм/об. Усилие прижима регулируется. Постоянство усилия в любой точке поверхности при обкатывании достигается применением упругих элементов, через которые усилие передаётся на шарики и ролики.

Рис.4.49. Обкатывание поверхности роликами.

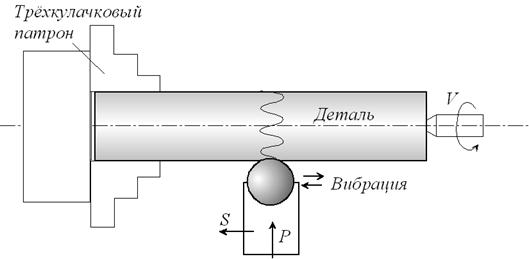

б) Вибронакатывание (рис.4.50) служит для выдавливания слабозаметных, прилегающих друг к другу канавок на поверхности трения с целью повышения износостойкости поверхности. Микроканавки служат резервуарами для смазочного материала, в них задерживаются частицы износа. Помимо главного движения со скоростью V, придаваемого детали, и движения подачи S, придаваемого шару, оправке с индентором придают колебательное движение с малой амплитудой. Изменяя скорость V, подачу S, амплитуду и частоту колебаний, получают тот или иной рисунок.

Рис.4.50. Вибронакатывание.

в) Дробеструйная обработка применяется для обработки деталей сложной формы, прошедших механическую и термическую обработку. Сущность обработки: поверхность детали подвергается ударам стальной или чугунной дроби, направляемой из специального дробемета. Вся поверхность покрывается рябью от удара дробинок. Глубина наклепа 0,1…1 мм. Как и у других методов поверхностного пластического деформирования после дробеструйной обработки повышает предел выносливости, так как на поверхности формируются остаточные сжимающие напряжения. Применяется для обработки рессор, пружин, шатунов, коленчатых валов, зубчатых колес и т.п.

г) Алмазное выглаживание служит для получения малой шероховатости и упрочнения поверхности. Сущность в том, что оставшиеся после обработки резанием неровности поверхности выглаживаются перемещающимся по ней прижатым алмазным инструментом. Алмаз, закрепленный в оправке, не вращается, а скользит с малым коэффициентом трения. Рабочая часть алмаза выполнена в виде полушара, цилиндра или конуса. Чем твёрже обрабатываемый материал, тем меньше радиус скругления рабочей части алмаза. Осуществляется алмазная обработка на токарных станках, при этом державку с подпружиненным наконечником из алмаза устанавливают в резцедержателе вместо резца.

| а) | б) |

|

|

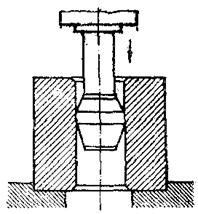

Рис.4.51. Схемы дорнования (а) и калибрования (б) отверстий.

д) Калибрование отверстий – осуществляется на протяжных станках или прессах. Суть метода: увеличение диаметра отверстий под размер за счет пластической деформации поверхности, путем проталкивания через них дорна (рис.4.51, а) или шарика (рис.4.51, б), диаметр которых чуть больше диаметра отверстия. После калибрования снижается шероховатость поверхности отверстия и происходит её упрочнение.

Наглядные учебные пособия, используемые на лекции:

Повышение прочности путём поверхностного наклепа (плакат);

Лекция № 14

Тема 12: Физико-химические методы обработки.

Основные вопросы, рассматриваемые на лекции:

2015-04-17

2015-04-17 940

940