Режим предназначен для расчета нагрева листа металла с толщиной, на порядок меньшей двух других размеров. В качестве граничного условия принята постоянная температура на поверхности металла, а со стороны теплового центра режим условия адиабаты.

Рассмотрим модель однослойной пластины толщиной 0,1 м с граничными условиями I рода с одной стороны и II рода (условия адиабаты) c пяти других сторон. Температура внешней стороны пластины равна 1000 °С.

Построение геометрии пластины в САПР SolidWorks аналогично задаче 4.3.1.

Сохраняем полученную модель в САПР SolidWorks (файл > сохранить как), используя только латинский алфавит, в папку, в пути которой также отсутствуют русские буквы. Для импортирования модели в пакет ANSYS, выбираем вкладку ANSYS 14.5 > Workbench.

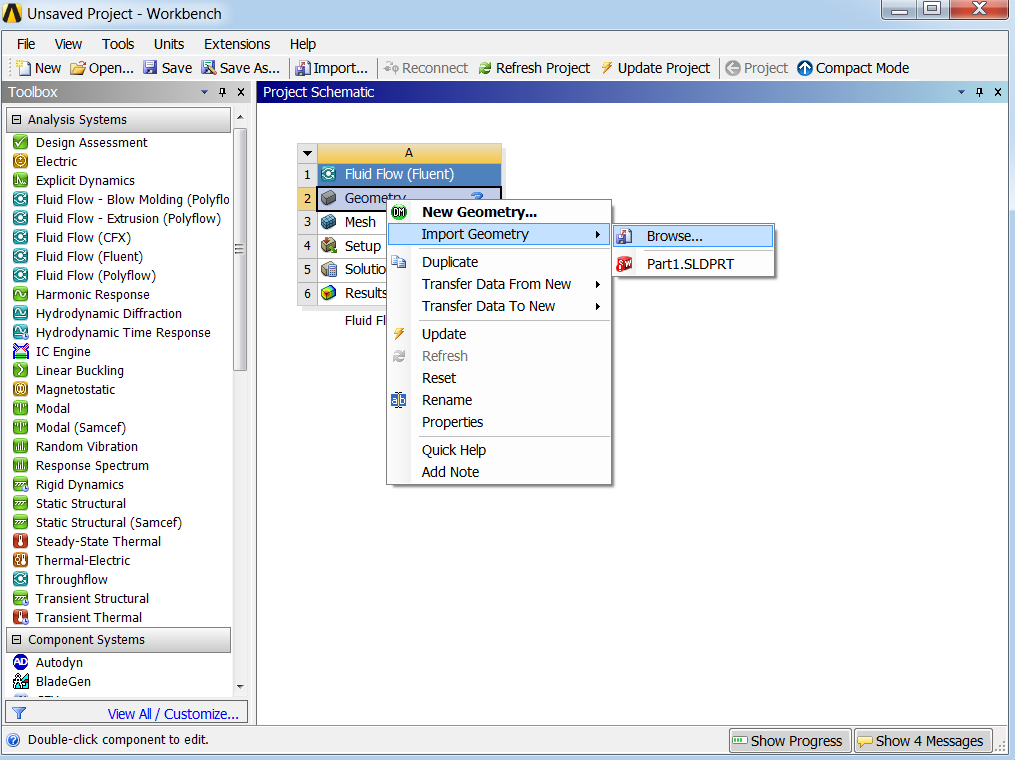

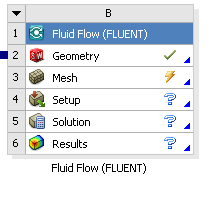

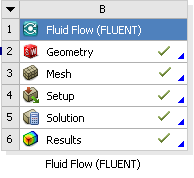

Окно Workbench, предоставляет пользователю удобный графический интерфейс, в котором хорошо прослеживается весь ход решения. Принцип основан на блок-схемах, который часто встречается в программировании. Связи между блок-схемами отображается в виде линий со стрелками на конце. Это позволяет постороннему пользователю быстро вникнуть в суть задачи. Выбираем в окне компонентов (рис. 4.4.1 слева) Fluid Flow (FLUENT) и методом перетаскивания перемещаем в левую часть окна. Окно Workbench с импортированной в него моделью показано на рис. 4.4.1.

Рис. 4.4.1. Окно Workbench

Перед тем как начать работать с Workbench необходимо сохранить проект как wall-plastina_0_1_m. Требования к сохранению такие же как при сохранении геометрической модели в SolidWorks (см. выше).

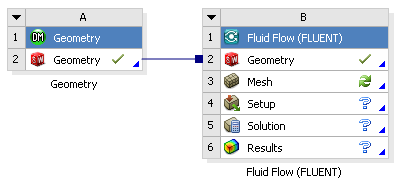

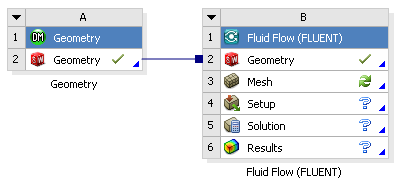

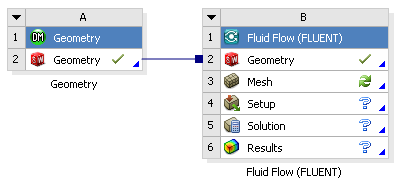

Наличие галочек

Наличие галочек  справа от модулей компонентов означают, что данные прочитаны и введены корректно. Наличие значков

справа от модулей компонентов означают, что данные прочитаны и введены корректно. Наличие значков  означает что данный модуль требует правки. Значок

означает что данный модуль требует правки. Значок  означает что данные введены в компонент не корректно или требуется его обновление, а значок

означает что данные введены в компонент не корректно или требуется его обновление, а значок  , что данные не были введены.

, что данные не были введены.

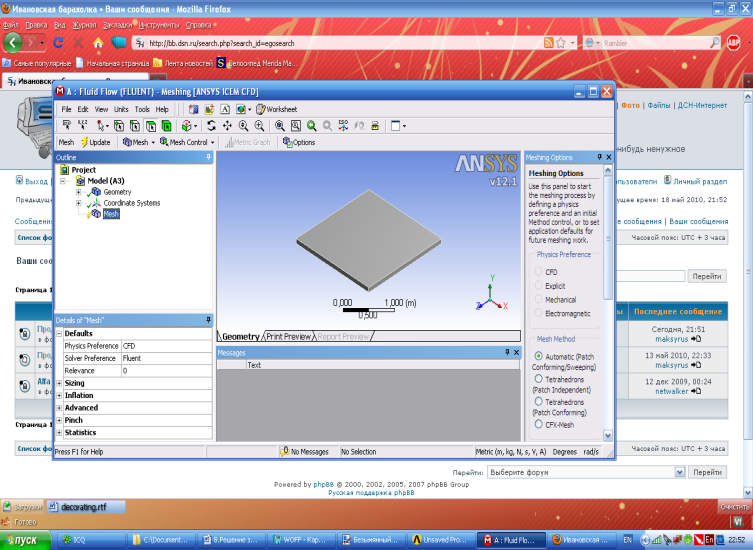

Открываем компонент создания сетки Mesh (рис. 4.4.2), два раза нажав на него левой кнопкой мыши. Так как поставленаая задача одномерная, а полученная геометрическая модель является трехмерной, то необходимо при помощи сетки привести её к одномерной. Для этого необходимо разбить модель на элементы лишь в одном направлении оси, то есть как бы разрезать ее на слои.

Рис. 4.4.2. Компонент создания сетки Mesh

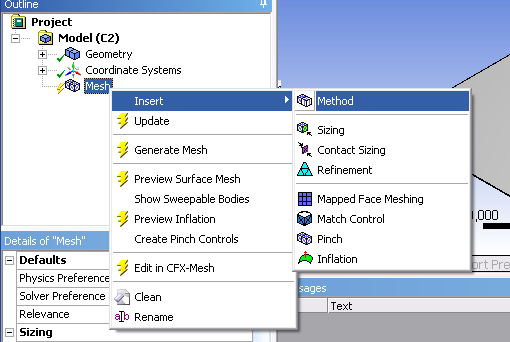

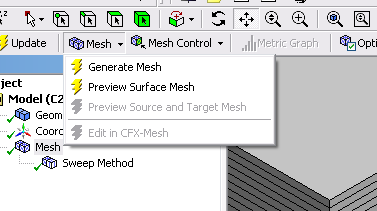

Для этого выбираем метод создания сетки (рис. 4.4.3): Mesh > Insert > Method.

Для этого выбираем метод создания сетки (рис. 4.4.3): Mesh > Insert > Method.

Рис. 4.4.3. Выбор метода создания сетки

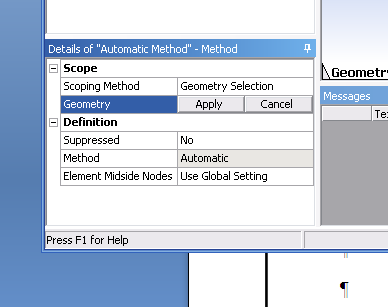

В окне деталей метода (рис. 4.4.4) выбираем сначала модель к которой будем применять данный вид сетки, щелкая по ней правой кнопкой мыши и затем нажимаем во вкладке Geometry кнопку Apply.

Рис. 4.4.4. Окно деталей метода

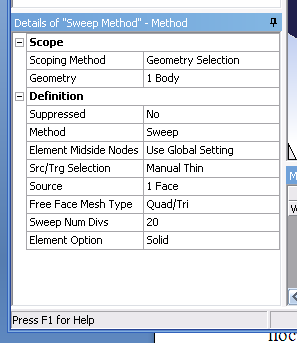

Во вкладке Method выбираем Sweep и окно деталей метода принимает другой вид (рис. 4.4.5). Во вкладке Src/Trg Selection выбираем параметр Manual Thin. Во вкладке Source выбираем поверхность параллельно которой будут создаваться слои, щелкнув левой кнопкой мыши на нужной на модели и нажав кнопку Apply. Количество слоев или элементов задается параметром Sweep Num Divs. Устанавливаем 20.

Рис. 4.4.5. Окно деталей метода после выбора параметра Sweep

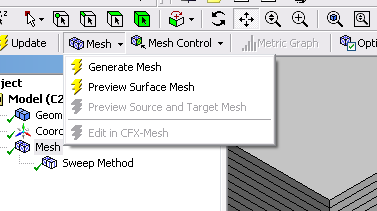

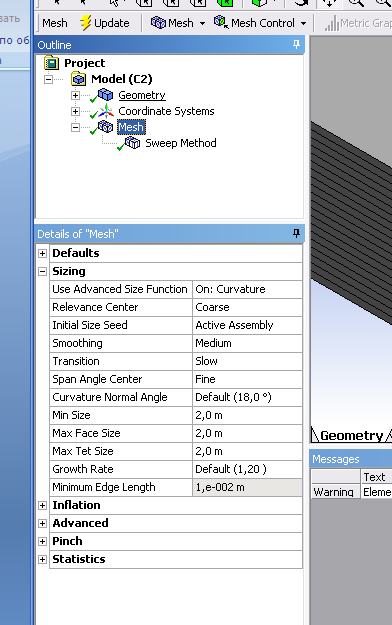

Переходим во вкладку Mesh и в окне деталей сетки (рис. 4.4.6) устанавливаем минимальный размер поверхности элемента (Min Size), максимальный размер поверхности элемента (Max Face Size) и максимальный размер тетрации элемента (Max Tet Size) в соответствующих параметрах равный 2 м. Настройка компонента создания сетки на этом завершается. Нажимаем кнопку  и выбираем

и выбираем  , начинается процесс генерации сетки.

, начинается процесс генерации сетки.

Рис. 4.4.6. Окно деталей сетки

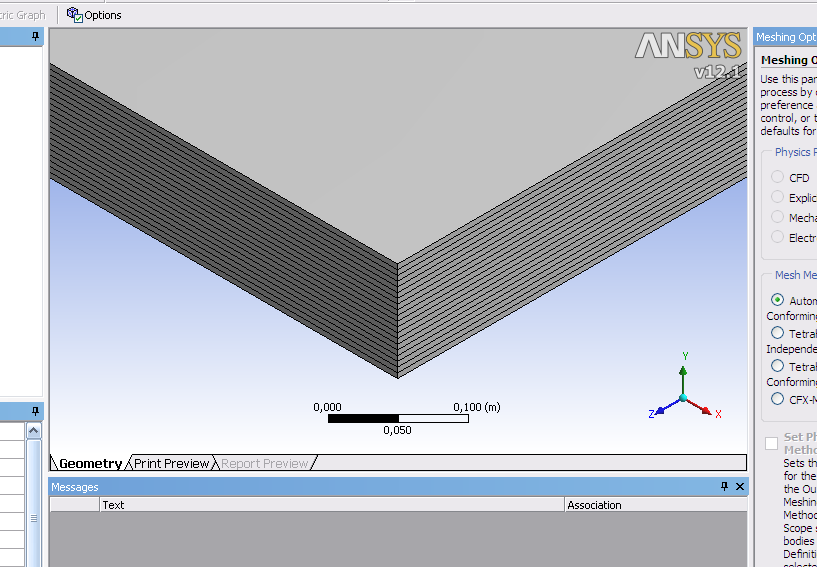

После этого при большом увеличении модели мы увидим элементы сетки (рис. 4.4.7).

Рис. 4.4.7. Полученная сетка

При желании можно сохранить полученную сетку используя команду File > Export. Обязательно требуется сохранение проекта File > Save Project. Возращаемся в окно Workbench. Если напротив компонента Mesh отображается значок  , кликаем по нему правой кнопкой мыши и выбираем Update.

, кликаем по нему правой кнопкой мыши и выбираем Update.

Запускаем следующий модуль компонента блок-схемы (рис. 4.4.1) Setup. Загружается Fluent – главный компонент, который будет использоваться нами при решении задачи.

Первоначально появляется окно запуска Fluent. В нем содержутся пользовательские настройки не влияюшие на результат, а лишь упрощающие работу с программой. Закрываем окно кнопкой OK.

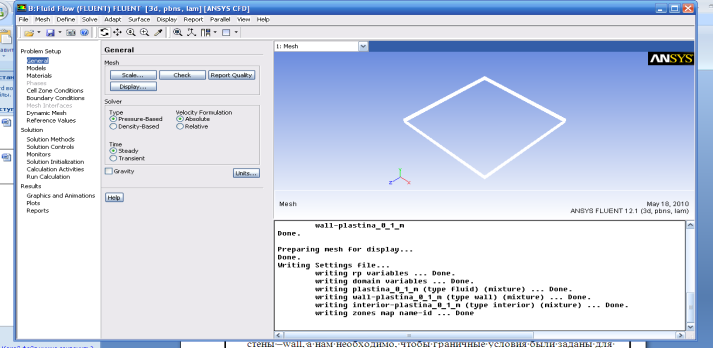

Окно Fluent (рис. 4.4.8) состоит из нескольких частей: стандартная строка из ниспадающих меню сверху; чуть ниже пиктограммы быстрых операций (открыть, сохранить и т.д.), вкладки быстрого доступа к настройке решетеля, заданию основных свойств и просмотру результатов с левой стороны, параметры настройки для вкладок чуть правее, а также графическое и консольное окна.

Рис. 4.4.8. Главное окно Fluent

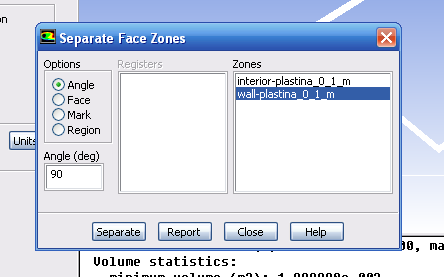

При загрузке сетки модели в окне консоли будет выдано максимальное и минимальное значение координат x, y, z сетки, а также другие проверенные характеристики сетки. При наличии ошибок будет выдано соответствующее предупреждение. При этом все грани будут содержатся в единственном блоке стены – wall, а необходимо, чтобы граничные условия были заданы для каждой грани. Для этого в ниспадающем меню выбираем Mesh > Separate > Faces. Откроется окно Separate Face Zones (рис. 4.4.9).

Рис. 4.4.9. Окно Separate Face Zones

Здесь выбираем раздел Angle (угол), в списке Zones отмечаем зону wall-plastina_0_1_m, записываем угол в 90о и нажимаем кнопку Separate (разделить). Предварительно можно нажать кнопку Report (отчет) и в консольном окне получим информацию о возможности разбиения сплошной оболочки на грани. В итоге получим, что грани с нормальными векторами, которые отличаются более чем на 90о будут установлены как отдельная зона. Зона wall-plastina_0_1_m будет разделена на шесть граней (wall-plastina_0_1_m, wall-plastina_0_1_m:005, wall-plastina_0_1_m:006 и т.д. соответственно). Информация обо всех проделанных действиях отобразится в консольном окне.

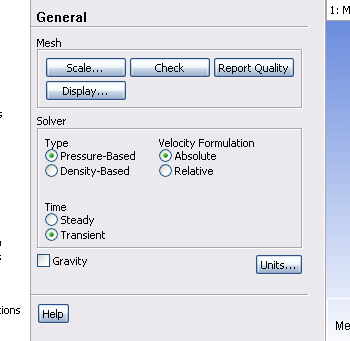

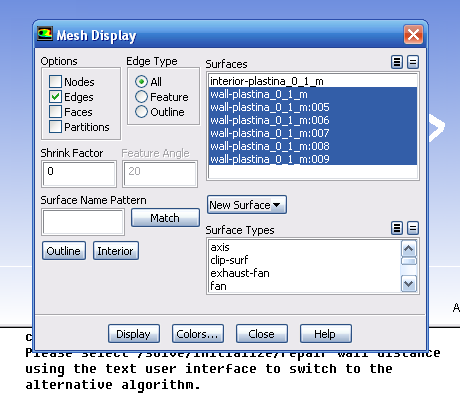

Далее во вкладке быстрого доступа выбираем General (основное) и в параметрах настройки (рис. 4.4.10) указываем настройки решателя (Solver): Type (тип) – Pressure-Based (основанный на давлении), Velocity Formulation (задание скорости) – Absolute (абсолютное), Time (время) – Transient (переменное). Также в настройке сетки (Mesh) можно настроить отображение в графическом окне (рис. 4.4.11) воспользовавшись кнопкой Display (экран).

Рис. 4.4.10. Окно настройки вкладки General

Рис. 4.4.11. Окно надстройки отображения сетки в графическом окне

В поле Options можно выбрать что именно отображать: Nodes (узлы), Edges (грани), Faces (поверхности), Partitions (разделения). В поле Edge Type (типы граней) можно выбрать отображение: All (все), Feature (особенности), Outline (контуры). При этом необходимо указать для каких поверхностей все это устанавливается в поле Surface, а также можно создать свои различные типы поверхностей, выбирая New Surface, указывая при этом тип поверхности (Surface Types).

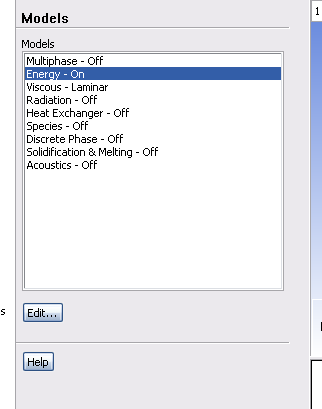

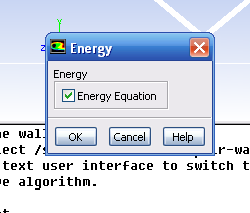

Выбираем во вкладке быстрого доступа Models (модель) и в параметрах настройки (рис. 4.4.12) указываем модель решателя – открыв окно Energy (рис. 4.4.13) и установив в нем галочку напротив Energy Equation (уравнение энергии). Нажимаем OK.

Рис. 4.4.12. Окно настройки вкладки Models

Рис. 4.4.13. Окно Energy

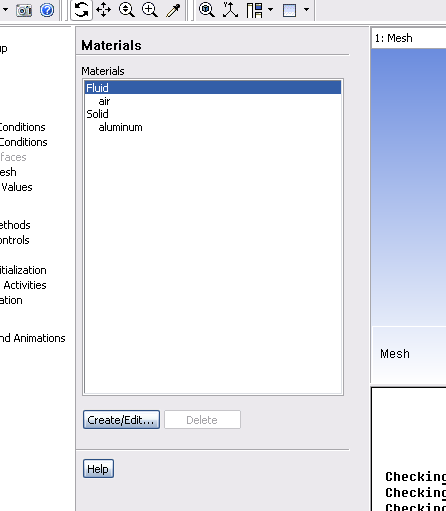

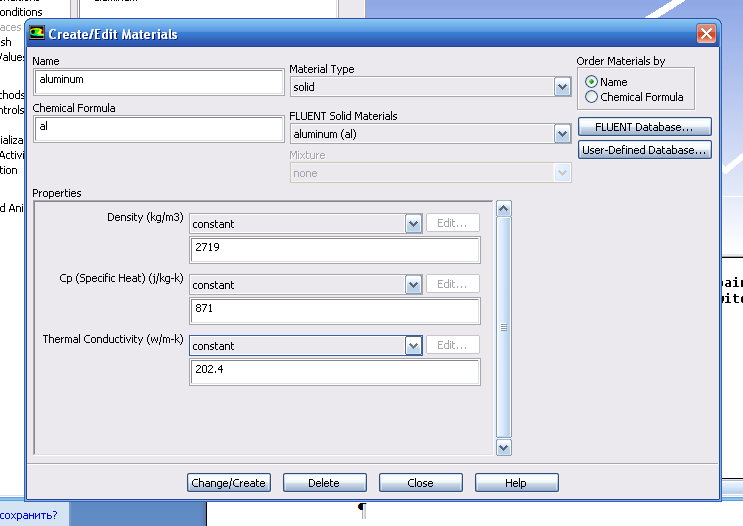

После необходимо задать свойства материала, а именно стали 20, указанные в постановке задачи. Для этого переходим ко вкладке быстрого доступа Materials (материалы) и в параметрах настройки (рис. 4.4.14) нажимаем кнопку Create/Edit (создать/редактировать). Появляется окно (рис. 4.4.15) создания и редактирования материалов (Create/Edit Materials). Методы задания свойств материалов приведены в табл. 4.1.

| Рис. 4.26. Окно создания и редактирования материалов |

Рис. 4.4.14. Окно настройки вкладки Materials

Рис. 4.4.15. Окно создания и редактирования материалов

Таблица 4.1. Методы задания свойств материалов во Fluent

| Свойства материала Методы задания | Плотность (Density) | Теплоемкость (Ср) | Теплопровод-ность (Thermal Conductivity) |

| Constant (Постоянная) | + | + | + |

| User-Defined (Функция определенная пользователем) | + | + | + |

| Piecewise-Linear (Кусочно-линейная функция) | – | + | + |

| Piecewise-Polynomial (Кусочный полином) | – | + | + |

| Polynomial (Полином) | – | + | + |

| Biaxial (Двуосная функция) | – | – | + |

| Cyl-Orthotropic (Цилиндро-ортотропная функция) | – | – | + |

| Orthotropic (Ортотропная функция) | – | – | + |

| Anisotropic (Анизотропная функция) | – | – | + |

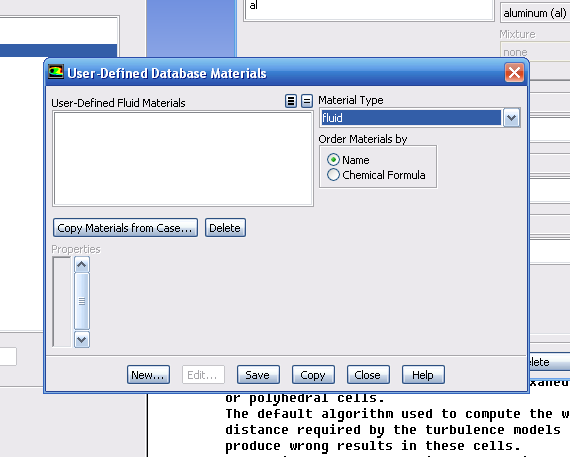

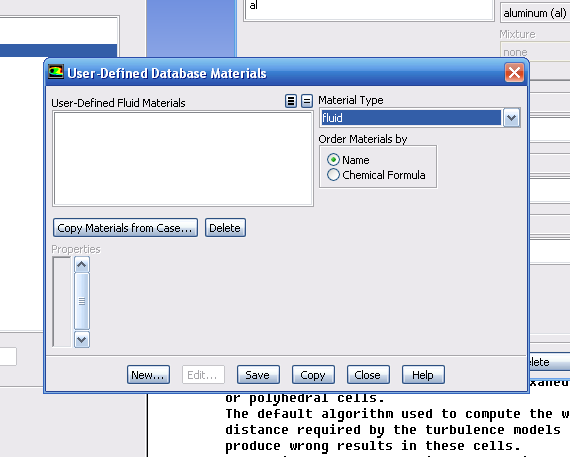

Для создания собственной базы данных нажимаем кнопку User-Defined Database (база данных определенная пользователем). При помощи появившегося окна открытия базы данных, создаем новую, прописав в поле для ввода: путь для файла и его название с расширением «***.txt». На вопрос об отутствии такой базы данных и предложение создать её нажимаем кнопку Yes.

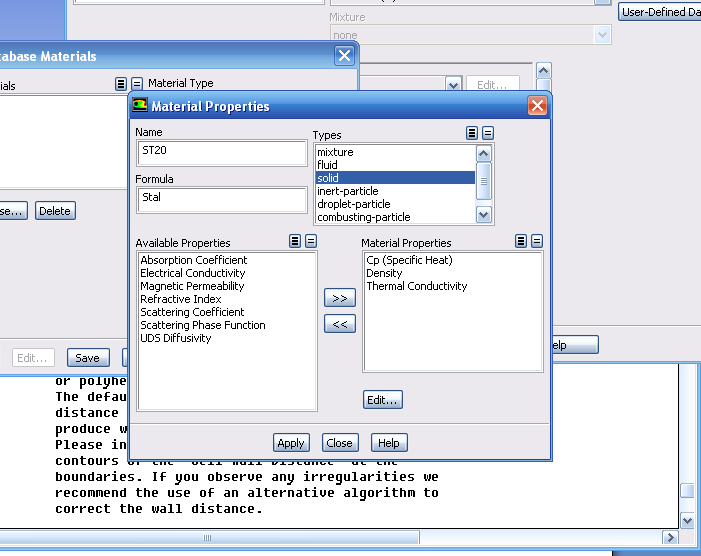

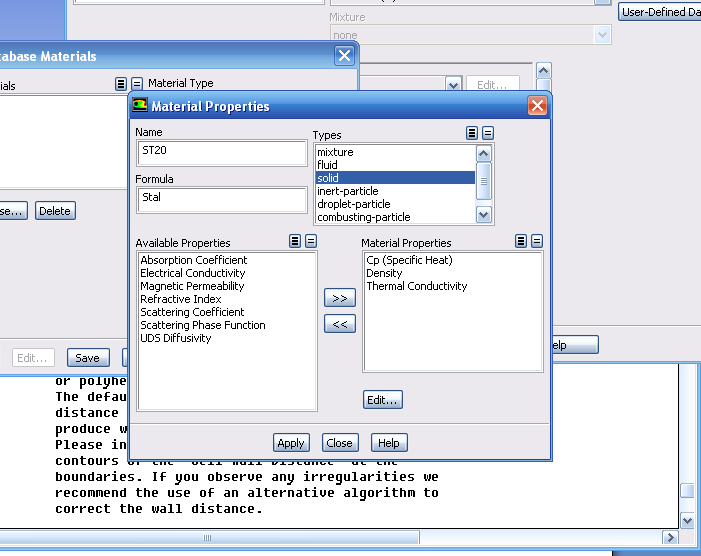

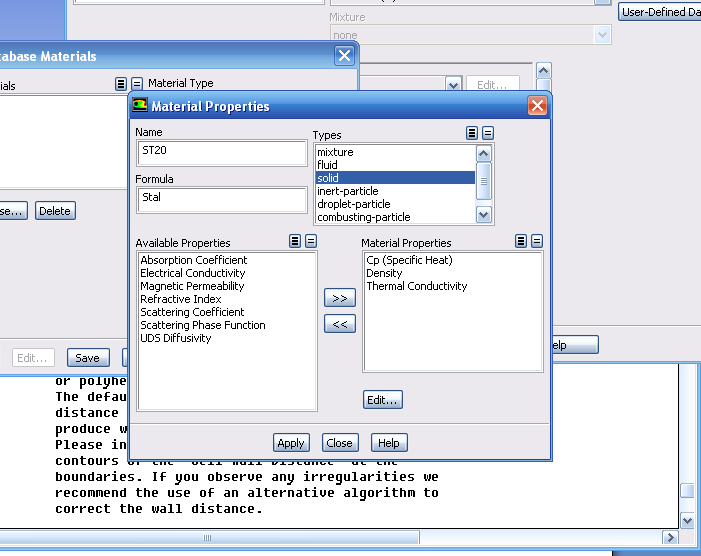

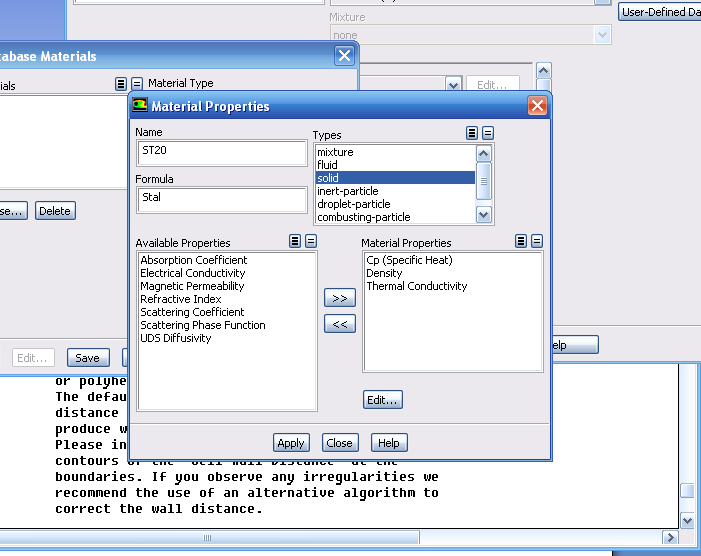

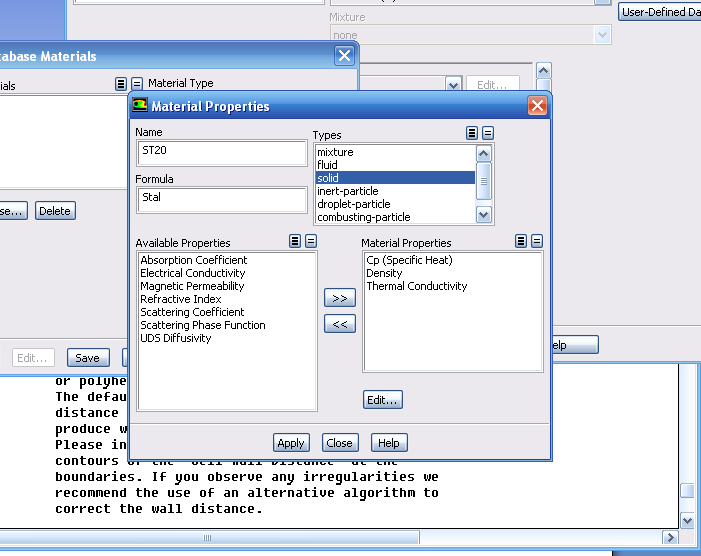

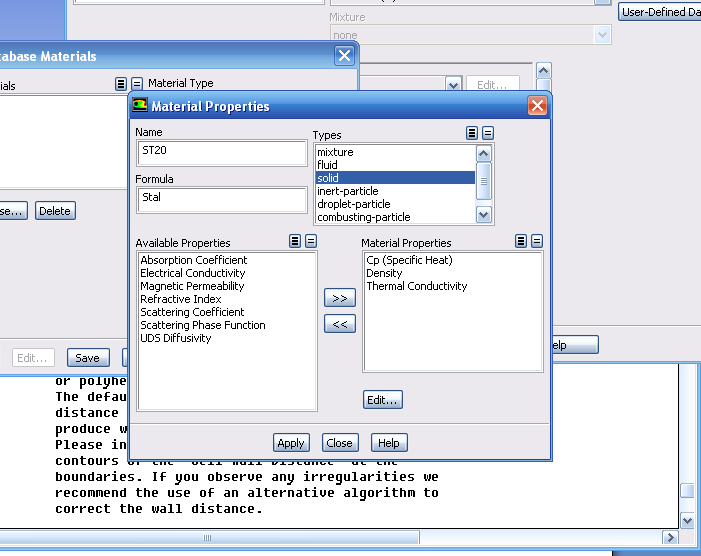

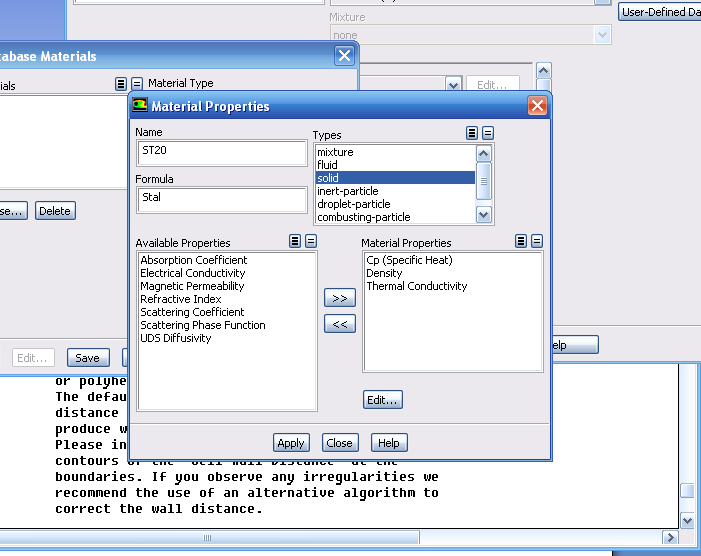

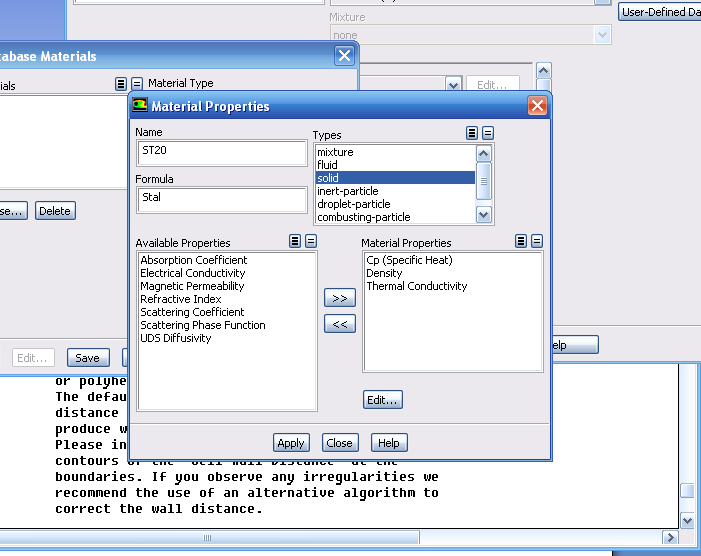

В появившемся окне (рис. 4.4.16) User-Defined Database Materials нажимаем кнопку  для добавления нового материала и его свойств (рис. 4.4.17). В окне Material Properties (свойства материала) указываем имя материала в строке Name, его формулу в строке Formula, выбираем тип материала из списка Types (Mixture – смесь; Fluid – жидкость; Solid – твердое тело и т.д.), выбираем свойства материала, которые мы хотим описать из доступных в списке Avaliable Properties, перемещяя их в список Material Properties при помощи кнопки

для добавления нового материала и его свойств (рис. 4.4.17). В окне Material Properties (свойства материала) указываем имя материала в строке Name, его формулу в строке Formula, выбираем тип материала из списка Types (Mixture – смесь; Fluid – жидкость; Solid – твердое тело и т.д.), выбираем свойства материала, которые мы хотим описать из доступных в списке Avaliable Properties, перемещяя их в список Material Properties при помощи кнопки  . Кнопка

. Кнопка  служит для совершения обратного действия. Выбрав из списка Material Properties свойство для редактирования нажимаем кнопку

служит для совершения обратного действия. Выбрав из списка Material Properties свойство для редактирования нажимаем кнопку  .

.

Рис. 4.4.16. Окно базы данных материалов заданных пользователем

Рис. 4.4.17. Окно свойств материала

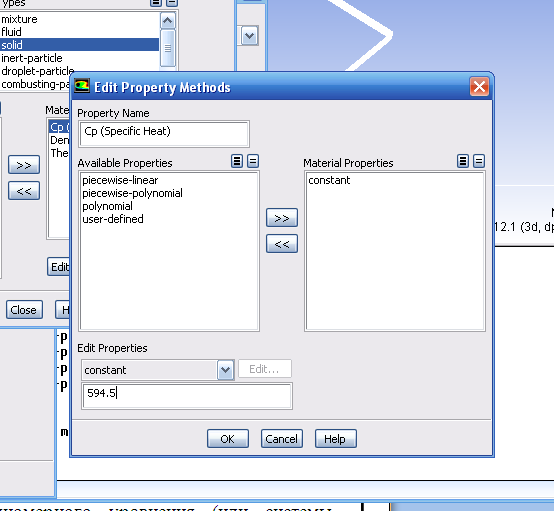

В новом окне (рис. 4.4.18) происходит выбор метода задания свойств материала. Происходит это также при помощи кнопок  и

и  , путем перемещения видов задания свойств материала из списка Available Properties в список Material Properties и их последующего редуктирования посредством кнопки

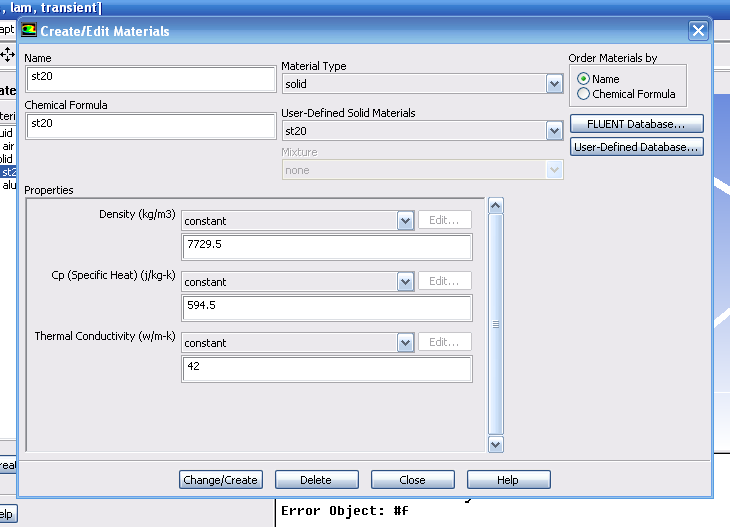

, путем перемещения видов задания свойств материала из списка Available Properties в список Material Properties и их последующего редуктирования посредством кнопки  . Так решается задача с постоянными коэффициентами плотности, теплопроводности и теплоемкости, то в окне свойств материала (рис. 4.4.17) выбираем данные параметры – Density, Thermal Conductivity, Cp(Specific Heat), а в окне редактирования метода задания свойств материала выбираем константу для каждого свойства и записываем её в соответствии с поставленной задачей. Окно выбора метода задания свойств материала (рис. 4.4.18) и окно свойств материала (рис. 4.4.17) закрываем соответственно кнопками OK и Apply для сохранения введенных данных. А в окне базы данных материалов заданных пользователем (рис. 4.4.16) выбираем тип материала (Material Type) – твердое тело (Solid), отмечаем созданный нами материал в списке и последовательно нажимаем кнопки Save и Copy.

. Так решается задача с постоянными коэффициентами плотности, теплопроводности и теплоемкости, то в окне свойств материала (рис. 4.4.17) выбираем данные параметры – Density, Thermal Conductivity, Cp(Specific Heat), а в окне редактирования метода задания свойств материала выбираем константу для каждого свойства и записываем её в соответствии с поставленной задачей. Окно выбора метода задания свойств материала (рис. 4.4.18) и окно свойств материала (рис. 4.4.17) закрываем соответственно кнопками OK и Apply для сохранения введенных данных. А в окне базы данных материалов заданных пользователем (рис. 4.4.16) выбираем тип материала (Material Type) – твердое тело (Solid), отмечаем созданный нами материал в списке и последовательно нажимаем кнопки Save и Copy.

Рис. 4.4.18. Окно выбора метода задания свойства материала

Рис. 4.4.19. Окно создания и редактирования материалов

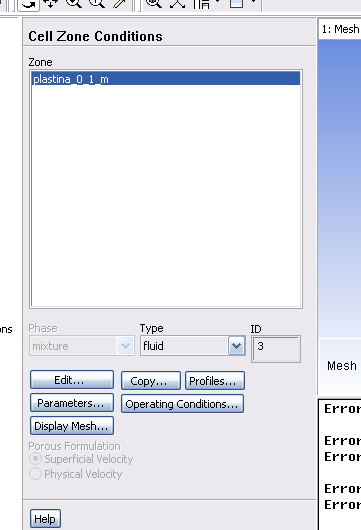

Следующим этапом в решении задачи является задание внутренних условий объекта, то есть того что находится внутри поверхности тела. Для этого переходим ко вкладке быстрого доступа Cell Zone Conditions (условия ячеистой зоны) и в параметрах настройки (рис. 4.4.20) изменяем тип материала (Type) на твердое тело (Solid). Программа спросит у пользователя действительно ли требуется смена типа материала. Потверждаем выбор нажав кнопку Yes.

Рис. 4.4.20. Окно настройки вкладки Cell Zone Conditions

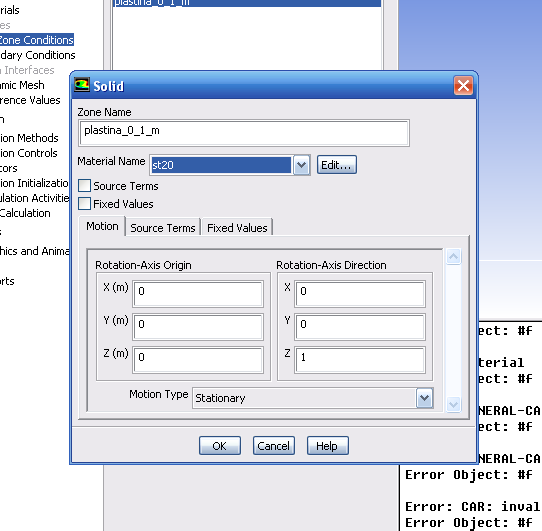

В новом окне (рис. 4.4.21) можно настроить внутренние условия объекта. Для дальнейшего же решения поставленной задачи требуется всего лишь проверить соответствие материала объекту в меню Material Name и при его несовпадении выбрать имя материала созданного на предыдущем шаге. Сохраняем сделанные изменения, нажав кнопку OK.

Рис. 4.4.21. Окно настройки внутренних условий объекта

Теперь необходимо задать граничные условия объекта. Для этого переходим ко вкладке быстрого доступа Boundary Conditions (граничные условия) и в параметрах настройки (рис. 4.4.22) попеременно, выбирая поверхности и нажимая кнопку  , задаются требуемые условия.

, задаются требуемые условия.

Рис. 4.4.22. Окно настройки вкладки Boundary Conditions

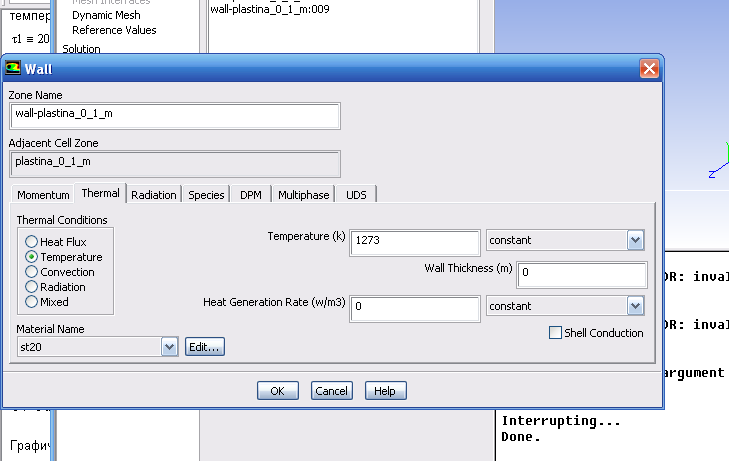

На поверхности wall-plastina_0_1_m, задаем постоянную температуру в 1273 К. Для этого в появившемся окне Wall (рис. 4.4.23) переходим во вкладку Thermal (Тепловой), выбираем радио-кнопку Temperature (Температура) и в поле Temperature (k) записываем значение 1273. Обязательно проверяем имя материала поверхности (Material Name). При несоответствии выбираем нужное, а именно st20 и сохраняем нажав кнопку OK. На всех остальных поверхностях (wall-plastina_0_1_m:005, wall-plastina_0_1_ m:006 и т.д.) задается отсутствие теплообмена, с помощью приравнивания теплового потока на поверхности к нулю. Для этого выбирается радио-кнопка Heat Flux в окне Wall (рис. 4.4.23) и после проверки имени материала, данные сохраняются нажатием кнопки OK.

Рис. 4.4.23. Окно редактирования граничных условий

.

.

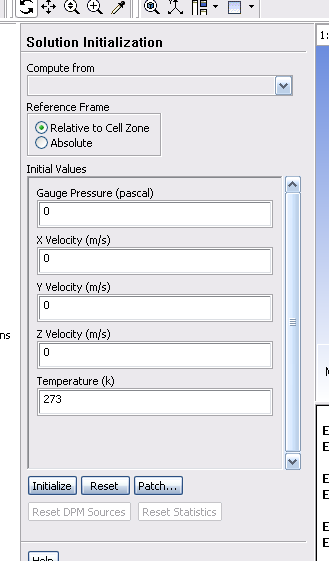

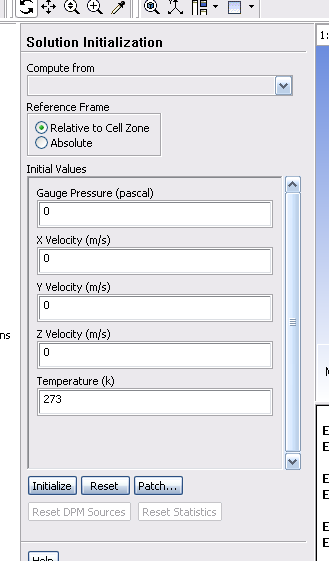

Рис. 4.4.24. Окно настройки вкладки Solution Initialization

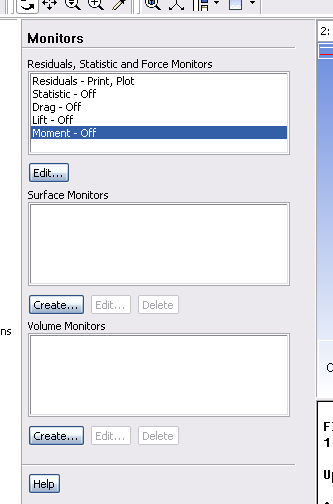

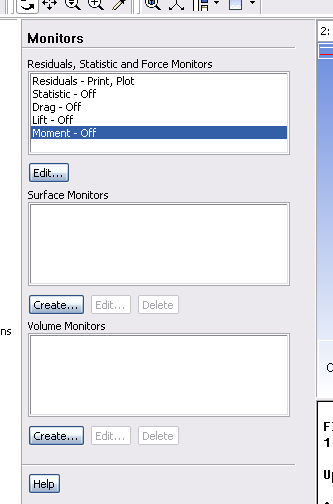

На следующем этапе настраиваем отображение графического окна при решении задачи. Для этого переходим ко вкладке быстрого доступа Monitors (отображение) и в параметрах настройки (рис. 4.4.25) нажимаем кнопку  , относящуюся к списку Volume Monitors (отображение полученных данных в объеме).

, относящуюся к списку Volume Monitors (отображение полученных данных в объеме).

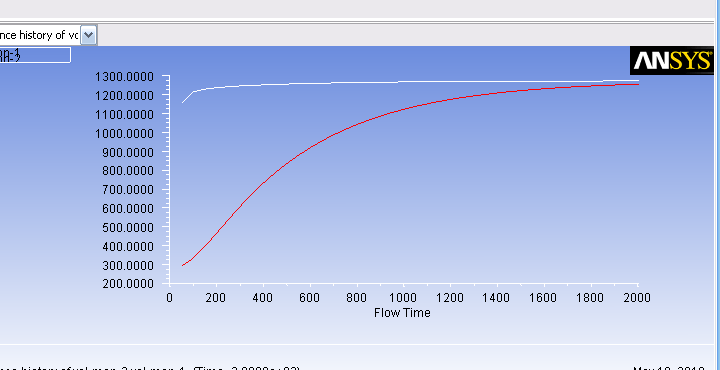

Рис. 4.4.25. Окно настройки вкладки Monitors

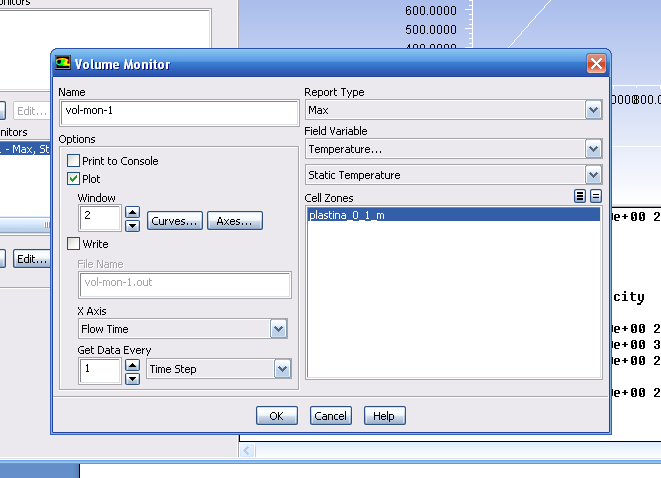

Для отображения результатов решения в графическом виде в новом окне (рис. 4.4.26) ставим галочку напротив Plot (график) и снимаем напротив Print to Console (печать в окне консоли), при этом должно быть указано окно 2 (Window – 2). В Report Type (тип отчета) выбираем из списка Max (максимальный), в Field Variable (переменная область) выбираем Temperature и Static Temperature. В списке Cell Zones (зоны объекта) выбираем plastina_0_1_m. После выбираем, что будет откладываться по оси х (Х Asis) – Flow Time (течение времени) и через какие промежутки требуется полученние данных из программы для графика (Get Data Every) – 1 Time Step (1 шаг по времени). Для сохранения введеных данных нажимаем кнопку OK. Точно также создаем еще одно отображение полученных данных в объеме, но Report Type присваиваем значение Min, и получаем отображение графика минимальной температуры, то есть температуры теплового центра.

Рис. 4.4.26. Окно создания и редактирования отображения полученных данных в объеме

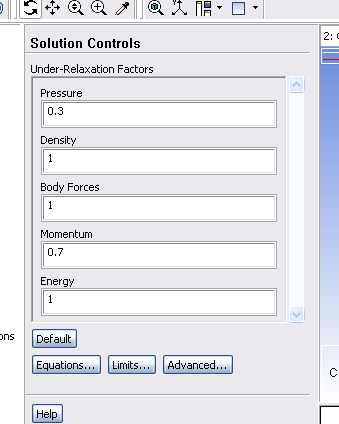

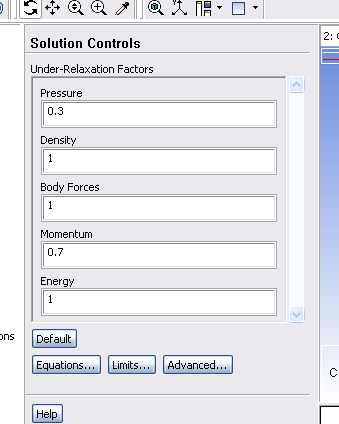

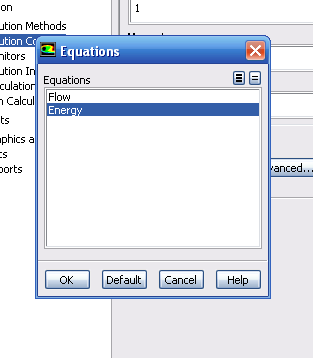

Далее для ускорения расчета задачи, отменим расчет уравнения потоков или истечения. Переходим ко вкладке быстрого доступа Solution Controls (управление решением) и в параметрах настройки (рис. 4.4.27) нажимаем кнопку  . В новом окне Equations (уравненения) снимаем выделение с пункта Flow (поток, истечение) и нажимаем OK (рис. 4.4.28).

. В новом окне Equations (уравненения) снимаем выделение с пункта Flow (поток, истечение) и нажимаем OK (рис. 4.4.28).

Рис. 4.4.27. Окно настройки вкладки Solution Controls

Рис. 4.4.28. Окно решаемых уравнений

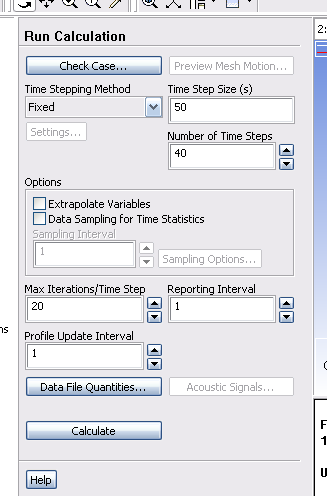

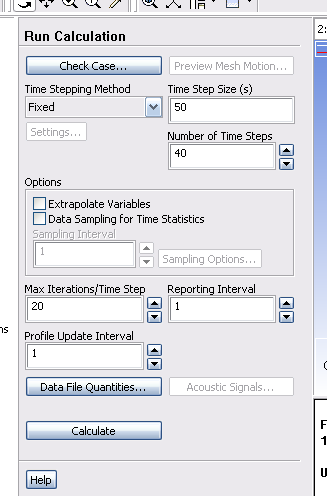

Для запуска расчета переходим ко вкладке быстрого доступа Run Calculation (запуск расчета) и в параметрах (рис. 4.4.29) указываем Time Step Size (размер шага по времени) – 50, и Number of Time Steps (количество шагов по времени) – 40. После нажимаем кнопку  для запуска расчета и ждем определенное количество времени. Как правило время расчета такой задачи не превышает 1 минуты.

для запуска расчета и ждем определенное количество времени. Как правило время расчета такой задачи не превышает 1 минуты.

Рис. 4.4.29. Окно настройки вкладки Run Calculation

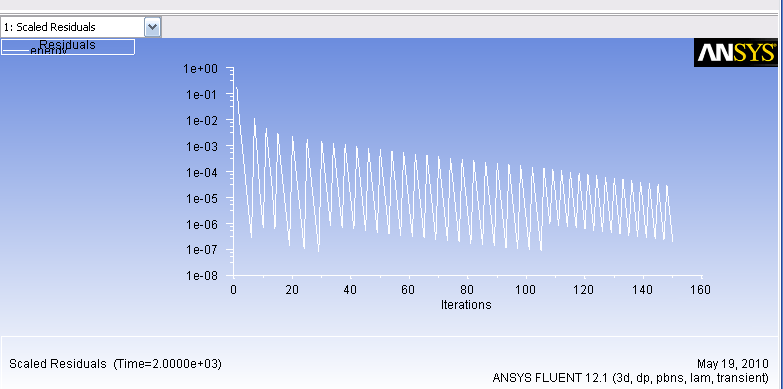

В графическом окне 1 отображаются изменение энергии на каждом шаге итерации (рис. 4.4.30), а в графическом окне 2 зависимость температуры от времени нагрева в тепловом центре и на поверхности (рис. 4.4.31).

Рис. 4.4.30. График изменения энергии на каждом шаге итерации

Рис. 4.4.31. График зависимости температуры от времени нагрева

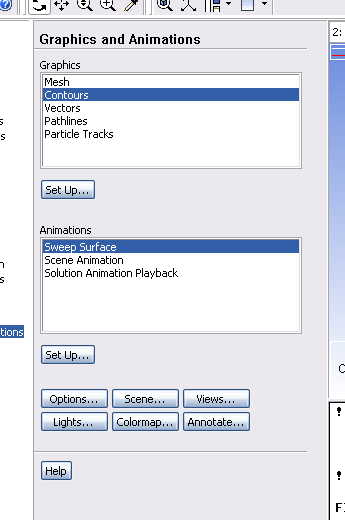

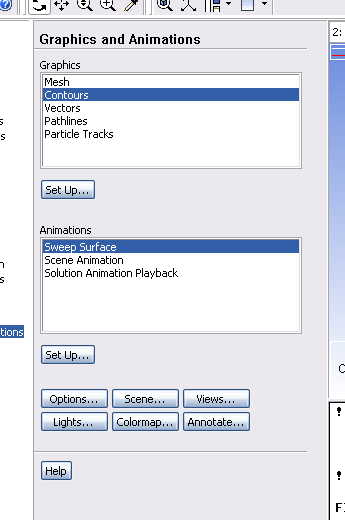

В програмном комплексе Fluent есть встроенный постпроцессор, то есть программа предоставляющая результаты расчета в понятном и красивом виде. Для того чтобы узнать точное значение температуры теплового центра воспользуемся им. Переходим ко вкладке быстрого доступа Graphics and Animations (графика и анимация), в ней (рис. 4.4.32) в окне Graphics (графика) выбираем параметр Contours (контуры) и нажимаем кнопку  .

.

Рис. 4.4.32. Окно настройки вкладки Graphics and Animations

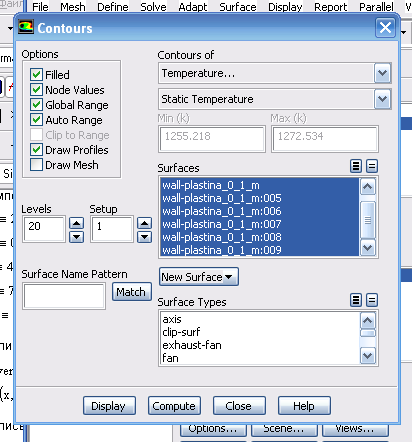

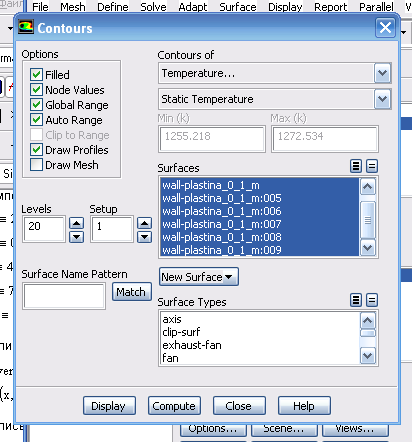

В новом окне (рис. 4.4.33) в списке Options (настройки) ставим галочки напротив пунктов: Filled (заполнение), Node Values (значения узла), Global Range (глобальное масштабирование), Auto Range (автоматическое масштабирование). В списках Contours of (контуры чего-либо) выбираем из списков: Temperature и Static Temperature (статическая температура), а в списке Surfaces (поверхности) отмечаем всё. Нажимаем кнопку  . В окне Contours отобразится минимальная (min) и максимальная (max) температуры.

. В окне Contours отобразится минимальная (min) и максимальная (max) температуры.

Рис. 4.4.33. Окно отображения контуров

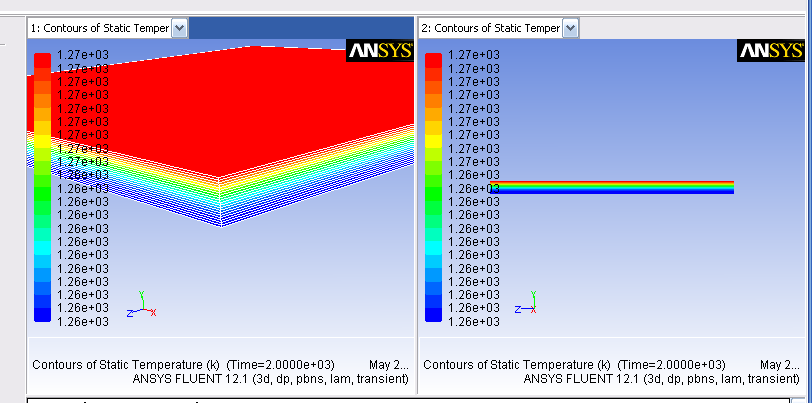

В графическом окне отобразится рис. 4.4.34, который показывает распределение температуры по толщине пластины визуально, при помощи цветной легенды. Максимальная температура в этой задаче не требуется, так как из условия она известна и равна 1273 К, а минимальная температура в данном случае составит 1255,218 К в конечный момент времени, то есть через 2000 секунд после начала нагрева. Самым большим минусом программы является, то что она не запоминает промежуточные данные температуры в процессе нагрева. Хотя при большом желании и это требование можно исправить, настроив должным образом отображение полученных данных в объеме.

| Рис. 4.47. Общий вид постпроцессора CFD-Post |

Рис. 4.4.34. Графическое окно, показывающее распределение температуры по толщине пластины визуально

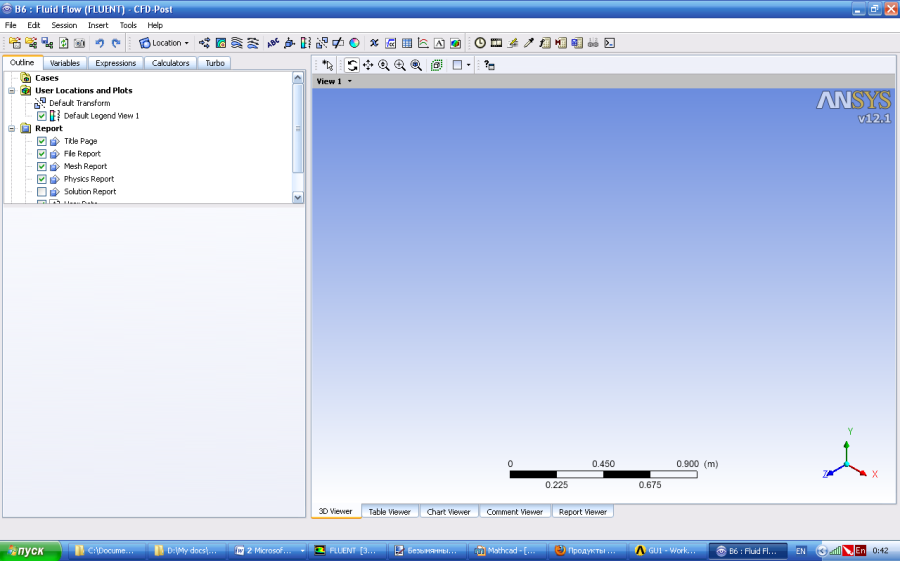

Кроме встроенного во Fluent постпроцессора, существует еще один (CFD-Post), запуск которого осуществляется открытием последнего компонента Result блок-схемы в Workbench (рис. 4.4.35).

Рис. 4.4.35. Общий вид постпроцессора CFD-Post

Отличаются они только внешним видом, и при настройке постпроцессора во Fluent данные из него автоматически импортируются CFD-Post. Таким образом блок-схема Workbench приобретает законченный вид, что означает полностью решенную задачу (рис. 4.4.36).

Рис. 4.4.36. Блок-схема Workbench для полностью решенной задачи

2015-04-01

2015-04-01 1392

1392