Адсорбцией (газов) называют процесс концентрирования одной ' или нескольких компонентов (адсорбата) из газовой среды на поверхности раздела между газом и адсорбентом, например на поверхностях микропористых твердых тел или поверхности жидкости (поверхности капли, пузырька). При адсорбции поглощение (концентрирование) происходит на поверхностях пористого адсорбента. Обратный процесс называется десорбцией и применяется для извлечения поглощенных компонентов и регенерации (восстановления) адсорбента с целью утилизации ценных веществ и повторного использования адсорбента. Если адсорбция сопровождается химической реакцией между адсорбатом и адсорбентом, процесс называется хемосорбцией. Если химическое взаимодействие отсутствует, процесс называется физической адсорбцией или просто адсорбцией.

Метод адсорбции основан на физических свойствах твердых тел с ультрамикроскопической структурой. Молекулы загрязнителя прилипают к поверхности под действием межмолекулярных сил притяжения Ван-дер-Ваальса. При этом выделяется количество теплоты в пределах 2-20кДж/моль. Преимущество физической адсорбции является обратимость процесса, т.е. при понижении давления или повышении температуры адсорбированный газ легко выделяется и сорбент используется многократно.

В качестве сорбента применяют микропористые вещества, имеющие большую площадь поверхности на единицу массы.

Различают истинную, кажущуюся и насыпную плотности адсорбента (табл. 6.2.1) [10]. Под истинной плотностью понимают массу единицы объема плотного адсорбента (без учета пор). Кажущаяся плотность адсорбента − это масса единицы объема пористого материала адсорбента. Насыпная плотность представляет собой массу единицы объема слоя адсорбента, включая объем пор в гранулах и промежутков между гранулами ад сорбента.

Пористые адсорбенты могут иметь макропоры, переходные поры и микропоры. Макропоры имеют средние радиусы более  и удельную поверхность (поверхность, отнесенную к единице массы адсорбента) 0,5-2,0 м /г. Малая величина удельной поверхности свидетельствует о том, что макропоры не играют заметной роли в величине адсорбции, однако они являются транспортными каналами, по которым адсорбируемые молекулы проникают вглубь гранул адсорбента.

и удельную поверхность (поверхность, отнесенную к единице массы адсорбента) 0,5-2,0 м /г. Малая величина удельной поверхности свидетельствует о том, что макропоры не играют заметной роли в величине адсорбции, однако они являются транспортными каналами, по которым адсорбируемые молекулы проникают вглубь гранул адсорбента.

Таблица 6.2.1

Плотности некоторых адсорбентов, кг/

| Адсорбенты | Истинная плотность | Кажущаяся плотность | Насыпная плотность |

| Активированные угли | 1750-2100 | 500-1000 | 200-600 |

| Силикагель мелкопористый | 2100-2300 | 1300-1400 | 800-850 |

| Силикагель крупнопористый | 2100-2300 | 750-850 | 500-600 |

| Цеолиты | 2100-2400 | 1200-1400 | 600-800 |

Переходные поры имеют эффективные радиусы в интервале от  до

до  м, что значительно превышает размеры обычно адсорбируемых молекул. Удельные поверхности переходных пор могут достигать 400 м /г. Переходные поры заполняются полностью при достаточно высоких парциальных давлениях пара сорбируемого компонента.

м, что значительно превышает размеры обычно адсорбируемых молекул. Удельные поверхности переходных пор могут достигать 400 м /г. Переходные поры заполняются полностью при достаточно высоких парциальных давлениях пара сорбируемого компонента.

Средние радиусы микропор находятся в области ниже  . По размерам микропоры соизмеримы с размерами адсорбируемых молекул. Энергия адсорбции в микропорах значительно выше, чем при адсорбции в переходных порах и макропорах, вследствие чего происходит резкое повышение адсорбционной способности в области малых концентраций целевого компонента. Адсорбция в микропорах при этом приводит к их объемному заполнению молекулами адсорбата. Одним из основных параметров микропор является их объем. Удельный объем микропор (объем, отнесенный к единице массы адсорбента) составляет примерно

. По размерам микропоры соизмеримы с размерами адсорбируемых молекул. Энергия адсорбции в микропорах значительно выше, чем при адсорбции в переходных порах и макропорах, вследствие чего происходит резкое повышение адсорбционной способности в области малых концентраций целевого компонента. Адсорбция в микропорах при этом приводит к их объемному заполнению молекулами адсорбата. Одним из основных параметров микропор является их объем. Удельный объем микропор (объем, отнесенный к единице массы адсорбента) составляет примерно  м3/кг (или 0,1—0,5 см3/кг).

м3/кг (или 0,1—0,5 см3/кг).

Активированный (активный) уголь получают термической обработкой (выпаривания) различных углесодержащих веществ, без доступа воздуха. Удельная площадь поверхности активных углей составляет

/кг. Их применяют для очистки газов от различных примесей, органических паров и неприятных запахов.

/кг. Их применяют для очистки газов от различных примесей, органических паров и неприятных запахов.

Активные угли − пористые углеродные адсорбенты, содержать все разновидности пор. По соотношению объемов различных пор различают активные угли: 1) первого структурного типа, содержащие преимущественно тонкие микропоры (<  м, т.е. <

м, т.е. <

А ); 2) второго структурного типа с размерами пор

А ); 2) второго структурного типа с размерами пор  м, т.е.

м, т.е.  ; 3) смешанного типа, содержащие в равной мере как макропоры, так и микропоры. Выбор того или иного типа углей зависит от цели процесса адсорбции, в котором они используются (поглощение газов, рекуперация летучих растворителей). Активные углы имеют ряд особенностей, определяемых характером их поверхности и пористой структуры. Поверхность углерода электрически нейтральна, и адсорбция на углях в основном определяется дисперсионными силами взаимодействия. При выборе активного угля следует учитывать его гидрофобность и горючесть. Для очистки выбросов промышленных предприятий используют так называемые газовые и рекуперационные активные угли.

; 3) смешанного типа, содержащие в равной мере как макропоры, так и микропоры. Выбор того или иного типа углей зависит от цели процесса адсорбции, в котором они используются (поглощение газов, рекуперация летучих растворителей). Активные углы имеют ряд особенностей, определяемых характером их поверхности и пористой структуры. Поверхность углерода электрически нейтральна, и адсорбция на углях в основном определяется дисперсионными силами взаимодействия. При выборе активного угля следует учитывать его гидрофобность и горючесть. Для очистки выбросов промышленных предприятий используют так называемые газовые и рекуперационные активные угли.

Газовые угли применяют для улавливания относительно плохо сорбирующихся компонентов, присутствующих в газовом потоке с небольшой концентрацией. Они обладают довольно большим объемом микропор и умеренно развитой переходной пористостью. Такие угли используются для поглощения веществ с температурой кипения, намного меньшей нормальной температуры. Их возможно использовать и для поглощения хорошо адсорбирующихся органических веществ. Однако если концентрация этих веществ в газовом потоке значительна, то определяющую роль при выборе приобретает стадия десорбции. В этом случае целесообразно применять рекуперационные угли. Представителями газовых углей, выпускаемых отечественной промышленностью и применяемых для очистки газовых выбросов, являются угли типа АГ, КАУ и СКТ различных модификаций, а представителями рекуперационных углей − угли типа АР, APT и СКТ-3 (табл. 6.2.2).

Таблица 6.2.2

Характеристика некоторых марок активных углей

| Марка | Размер гранул, мм | Насыпная плотность, кг/м3 | Емкость,  /г /г |

| СКТ | 1,0-3,5 | 380-500 | 0,45-0,59 |

| АГ−2 | 1,0-3,5 | 0,30 | |

| АГ−3 | 1,5-2,7 | 0,30 | |

| АГ−5 | 1,0-1,5 | 0,30 | |

| САУ | 1,0-5 | 0,36 | |

| КАУ | 1,0-5 | 0,33 | |

| АР−3 | 1,0-5,5 | 0,33 | |

| APT | 1,0-6,0 | 550-600 | 0,33 |

| СКТ−3 | 1,0-3,5 | 420-450 | 0,46 |

Силикагели и алюмели представляют продукты термической обработки обезвоживания) гелей кремниевых и алюминиевых (гидроксид алюминия)

кислот. Они имеют широкий набор пор различных размеров, поэтому могут

поглощать сразу несколько компонентов. Цеолиты − природные и синтетические алюмосиликаты, отличаются высокой однородностью пор, а потому высокой селективностью. Это позволяет применять принцип «молекулярного сита», т.е. применения набора цеолитов с различными размерами пор для поочередной сорбции различных компонентов  от мелких молекул до крупных.

от мелких молекул до крупных.

Среди сорбентов особое место занимают аниониты и катиониты – природные или синтетические ионообменные смолы в виде зерен размером до 1-1,5мм, например, зерна сульфированного полистирола.

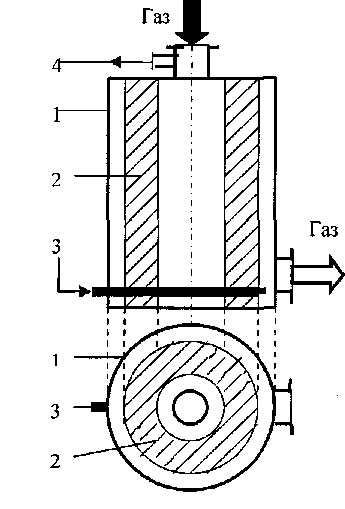

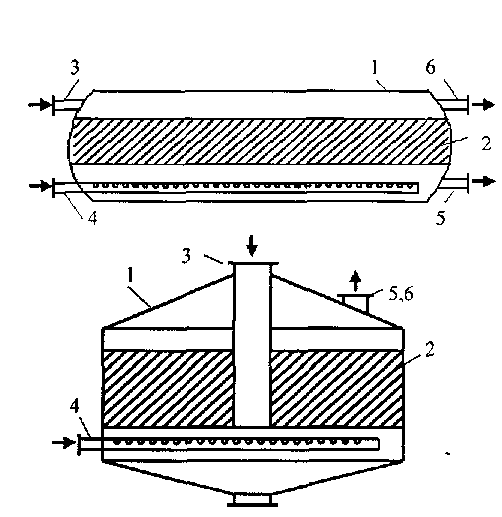

Конструктивно адсорберы выполняются в виде кольцевых (рис.6.2.1), вертикальных (рис. 6.2.2) и горизонтальных емкостей [7].

Рис. 6.2.1 Кольцевой адсорбер: 1−корпус; 2−пористый сорбент; 3−приспособлени для подачи острого пара; 4−выход адсорбата

Кольцевой адсорбер состоит из корпуса 1, заполненный пористым сорбентом 2. Загрязненный газ вводится сверху, проходит слой микропористого сорбента 2, очищается и выходит с нижней части аппарата. Для десорбции предусмотрено приспособления для подачи острого пара 3 и выход уловленного компонента при десорбции 4.

Рис. 6.2.2 Вертикальные адсорберы: 1−корпус; 2−слой активированного угля; 3−входной патрубок; 4−подача острого пара при десорбции; 5−выходной патрубок для очищенного газа; 6−патрубок для выхода пара при десорбции

Адсорберы также бывают периодические и непрерывные. В периодических адсорберах слой сорбента неподвижен, через него пропускается очищаемый газ. Отработанный сорбент периодически заменяют или регенерируют. В непрерывных адсорберах сорбент постоянно подается, а отработанный сорбент выводится для регенерации. Адсорбция широко применяется для улавливания паров растворителя из воздуха при окраске автомобилей; для очистки выхлопных газов автомобилей; для улавливания паров эфира, ацетона в производстве нитроцеллюлозы и бездымного пороха; для улавливания органических смол и паров растворителя в системе вентиляции предприятий по производству стекловолокна и стеклотканей; для улавливания ядовитых веществ на выходе лабораторных вытяжных шкафов; для улавливания радиоактивных газов (йод) при эксплуатации ядерных реакторов и многое другое.

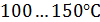

Рассмотрим работу установки для удаления оксида серы (S02) из горячего топочного газа с температурой в области адсорбера  (рис. 6.2.3).

(рис. 6.2.3).

Рис. 6.2.3 адсорбированная установка для удаления S02 из горячего топочного газа

Адсорбер 1 заполнен древесным активированным углем. Горячий газ через теплообменник 2, где подогревается воздух, подается в адсорбер. Адсорбент после насыщения подается в десорбер 5, где нагревателем 3 поддерживается температура 300...600°С. Регенерированный адсорбент поступает в бункер 4, откуда вновь может поступить в адсорбер 1 механическим путем.

Одним из основных параметров при выборе адсорбента является адсорбционная способность по извлекаемому компоненту. Адсорбционная способность, или масса вещества, поглощенная единицей массы адсорбента в произвольный момент времени, зависит от концентрации адсорбируемого вещества (парциального давления Р, Па) у поверхности адсорбента, общей площади этой поверхности, физических, химических и электрических свойств адсорбирующих веществ и адсорбента, температурных условий и присутствия других примесей.

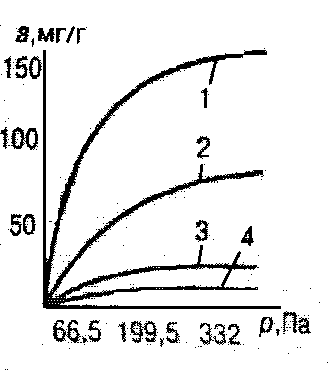

На рис. 6.2.4 представлены изотермы адсорбции  на активированном угле СКТ в диапазоне температур от

на активированном угле СКТ в диапазоне температур от  до

до  , из которых следует, что с увеличением температуры происходит снижение адсорбционной способности активированного угля. С учетом этих свойств адсорбентов организуется процесс их регенерации. Регенерацию осуществляют либо нагревом насыщенного адсорбента до температуры, превышающей рабочую, либо продувкой его паром или горячим газом.

, из которых следует, что с увеличением температуры происходит снижение адсорбционной способности активированного угля. С учетом этих свойств адсорбентов организуется процесс их регенерации. Регенерацию осуществляют либо нагревом насыщенного адсорбента до температуры, превышающей рабочую, либо продувкой его паром или горячим газом.

Рис. 6.2.4 Изотермы адсорбции  на активированном угле СКТ при различных температурах,

на активированном угле СКТ при различных температурах,  : 1−20; 2−50; 3−100; 4−150

: 1−20; 2−50; 3−100; 4−150

2015-04-01

2015-04-01 6041

6041