Термическая нейтрализация вредных примесей проводится по одной из трех схем [3,7]:

1. прямое сжигание в пламени при t=600-800°C;

2. термическое окисление при t=600-800°C;

3. каталитическое окисление при t=250-450°C.

Выбор схемы проводится с учетом химического состава газов, расхода, ПДВ и ограничивается характером образующихся продуктов. Термическая нейтрализация не применяется при наличии в выбросах серы, галогенов (хлор, фтор, бром, йод) и фосфор, так как при этом образуются вещества много раз токсичные, чем первоначальные вещества.

Прямое сжигание применяют, когда отходящие газы являются носителями теплоты, не менее 50% общей теплоты сгорания. При этом учитывается НПВ (нижний предел взрываемости или воспламеняемости) газов в смеси с воздухом для определения подвода дополнительного топлива. Для безопасности сжигания осуществляется при концентрациях не более 25% от НПВ. При температуре выше 1300 и избытке воздуха, прямое сжигание становится причиной образования оксидов азота.

Метод сжигания вредных примесей находит все более широкое применение в промышленной практике для очистки дренажных и вентиляционных выбросов производств основного органического синтеза. Этот метод выгодно отличается от других (например, мокрой очистки в скрубберах) более высокой степенью очистки, отсутствием в большинстве случаев коррозионных сред и исключением сточных вод. Как правило, примеси сжигаются в печах с использованием газообразного или жидкого топлива.

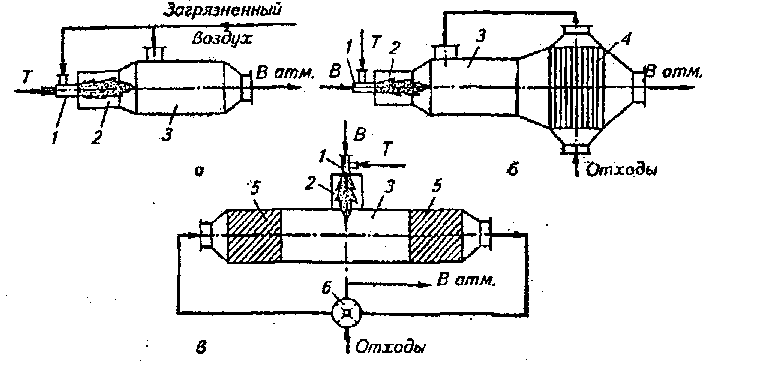

Принципиальные схемы камерных печей для огневого обезвреживания газообразных выбросов приведены на рис. 6.3.1. Камерные печи без теплообменников для подогрева компонентов горения требуют повышенных расходов топлива (рис. 6.3.1а). Применение их оправдано только при обезвреживании малых количеств газообразных отходов с высокой концентрацией горючих компонентов. Такие печи дешевы, просты в изготовлении, надежны в эксплуатации. При больших объемах обезвреживаемых отходов необходимо использовать теплоту отходящих газов для подогрева выбросов и дутьевого воздуха. Для этой цели применяют чаще всего рекуперативные теплообменники, в которых передача теплоты происходит непрерывно через разделительную стенку (рис. 6.3.1 б). С повышением температуры подогрева выбросов сокращается расход топлива на процесс, но возрастают затраты на сооружение теплообменников вследствие увеличения их поверхности нагрева. Кроме того, с повышением температуры подогрева сокращается срок службы теплообменников, и для их изготовления требуются дорогие и дефицитные жаростойкие стали. Поэтому оптимальную температуру подогрева выбросов определяют в каждом конкретном случае путем технико-экономических расчетов.

Рис. 6.3.1 Схемы реакторов огневого обезвреживания выбросов: а−без теплообменника; б−с рекуперативным теплообменником; 1−горелочное устройство; 2−камера сгорания топлива; 3−камера обезвреживания; 4−рекуперативный теплообменник; 5−регенеративный теплообменник; 6−перекидной клапан; Т−топливо; В-воздух

Рекуперативные теплообменники, работающие на запыленных и содержащих агрессивные компоненты дымовых газах, подвергаются загрязнению и коррозии, что сдерживает их широкое применение в огнетехнических установках. Температура подогрева газов в этих теплообменниках ограничена условиями эксплуатации металлических поверхностей нагрева. Указанные недостатки устранимы при использовании регенеративных теплообменников, в которых теплообмен осуществляется в нестационарном режиме, при чередующихся нагреве и охлаждении теплоаккумулирующей насадки. Камерные печи с регенеративными теплообменниками для обезвреживания газообразных отходов нашли широкое распространение. Принципиальная схема такой печи приведена на рис. 6.3.1 в. В качестве регенеративной насадки можно использовать дешевые материалы−дробленые огнеупоры (например, шамот). Развитые поверхности нагрева в насадках обеспечивают более глубокое охлаждение отходящих газов и высокий подогрев выбросов, что заметно сокращает расход топлива на процесс обезвреживания (по сравнению с применением рекуперативных теплообменников). Керамические насадки могут надежно работать при наличии в дымовых газах агрессивных компонентов. Регенеративные насадки способствуют более полному окислению горючих компонентов, если обладают каталитической активностью.

Термическое окисление применяется при высокой температуре отходящих газов и недостаточном количестве кислорода; при концентрации горючих газов, не обеспечивающих необходимую теплоту для поддержания нужной температуры. При проектировании установок термического окисления необходимо учитывать температурный режим окисления газов и степень турбулентности (механическое перемешивание с целью контакта горючих газов с кислородом). Углеводороды окисляются при t=  , СО − при t=

, СО − при t=  , запахи устраняются при t=

, запахи устраняются при t=  . Время окисления составляет 0,3-0,8с. При низких температурах доводят температуру потока до температуры самовоспламенения в горением природного газа.

. Время окисления составляет 0,3-0,8с. При низких температурах доводят температуру потока до температуры самовоспламенения в горением природного газа.

Термическое окисление применяется при дожигании угарного газа и невыгоревших углеводородов на выходе ДВС автомобилей.

Иногда на практике представляется возможным окислять органические вещества, находящиеся в газовых выбросах, на поверхности катализатора, что дает возможность снизить температуру процесса.

Каталитический метод основан на взаимодействии улавливаемых веществ с одним из компонентов газа (обычно кислород) в присутствии третьего вещества − катализатора. Катализатор, взаимодействуя с компонентом (токсичным веществом), как бы образует промежуточное вещество, которое распадается при образовании продуктов катализа. При этом катализатор остается неизменным, токсичное вещество окисляется, превращается в безвредное или менее вредное вещество. Каталитическое окисление отличается кратковременностью процесса (доли секунды) и пониженной температуры (до  ). В качестве катализаторов применяются металлы (платина, палладий, медь, алюминий) и их соединения (оксид меды, оксид марганца). Катализаторная масса выполняется в виде пластин, проволок, гранул с нанесенным на их поверхностей пленка из металла - катализатора. Например, нихромовая проволка диаметром 0,4-0,5мм, свитой в спираль диаметром 4-5мм, на поверхность которого нанесена пленка из платины или палладия, позволяет почти полностью окислять (при t=350-420°C) примеси этилена, пропилена, бутана, пропана, спиртов, ацетона, бензола, толуола, ксилола и др. в выбросах. Срок службы катализатора сокращает наличие в газе таких веществ, как железо, свинец, кремний, фосфор и соединения серы. При каталитическом методе токсичные компоненты газовоздушной смеси, взаимодействуя со специальным веществом - катализатором, превращаются в безвредные вещества. В качестве катализаторов используются металлы или их соединения (платина, оксиды меди и марганца и пр.). Катализатор, выполняемый в виде шаров, колец или спиральной проволоки, играет роль ускорителя химического процесса. Добавка благородных металлов в виде пленки на поверхности катализатора составляет сотые доли процента к его массе.

). В качестве катализаторов применяются металлы (платина, палладий, медь, алюминий) и их соединения (оксид меды, оксид марганца). Катализаторная масса выполняется в виде пластин, проволок, гранул с нанесенным на их поверхностей пленка из металла - катализатора. Например, нихромовая проволка диаметром 0,4-0,5мм, свитой в спираль диаметром 4-5мм, на поверхность которого нанесена пленка из платины или палладия, позволяет почти полностью окислять (при t=350-420°C) примеси этилена, пропилена, бутана, пропана, спиртов, ацетона, бензола, толуола, ксилола и др. в выбросах. Срок службы катализатора сокращает наличие в газе таких веществ, как железо, свинец, кремний, фосфор и соединения серы. При каталитическом методе токсичные компоненты газовоздушной смеси, взаимодействуя со специальным веществом - катализатором, превращаются в безвредные вещества. В качестве катализаторов используются металлы или их соединения (платина, оксиды меди и марганца и пр.). Катализатор, выполняемый в виде шаров, колец или спиральной проволоки, играет роль ускорителя химического процесса. Добавка благородных металлов в виде пленки на поверхности катализатора составляет сотые доли процента к его массе.

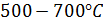

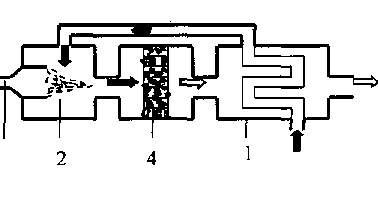

В качестве примера катализатора рассмотрим систему очистки выхлопных газов автомобиля − двухступенчатый каталитический нейтрализатор (рис. 6.3.2).

Рис. 6.3.2 Двухступенчатый каталитический нейтрализатор

Установка состоит из восстановительного 2 и окислительного 4 катализаторов. Отработавшие газы через патрубок 1 поступают к восстановительному катализатору, где нейтрализуется оксид азота, после восстановительного катализатора для создания окислительной среды к отработавшим газам подается воздух через патрубок 3. На окислительном катализаторе происходит нейтрализация оксида углерода и углеводородов. Показанный на рис. 6.1.1 катализатор снижает концентрацию оксида углерода в 10 раз, а углеводородов − в 8 раз.

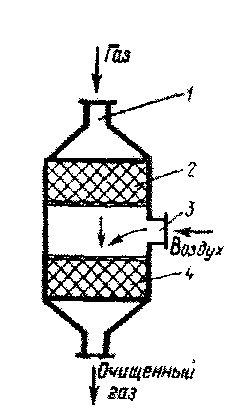

На рис. 6.3.3 представлен каталитический реактор для окисления толуола в выбросах цехов окраски. Воздух, содержащий примеси толуола, поступает в

теплообменник 1, где подогревается от отходящего обезвреженного воздуха.

Далее загрязненный воздух поступает в нагреватель 2, где нагревается до необходимой температуры окисления (t=  ) за счет сжигания природного газа, подаваемого через форсунку 3. Процесс химического превращения (окисления толуола) происходит на поверхности катализатора 8 из пиромзита (природная марганцевая руда) в виде гранул размером 2-5 мм.

) за счет сжигания природного газа, подаваемого через форсунку 3. Процесс химического превращения (окисления толуола) происходит на поверхности катализатора 8 из пиромзита (природная марганцевая руда) в виде гранул размером 2-5 мм.

Рис. 6.3.3 Каталитический реактор: 1−теплообменник; 2−нагреватель; 3−форсунка

2015-04-01

2015-04-01 3509

3509