Национальный аттестационный комитет

По сварочному производству

Научно-методический подкомитет

СВАРКА МЕТАЛЛОВ

Пособие для специальной подготовки кандидатов

К аттестации в САСв

Москва, 2003 г.

УДК 621 (075.32)

Сварка металлов: Сост. Б.Ф.Демидов. Ибатуллин Б.Л.

Пособие предназначено для специальной подготовки кандидатов к аттестации.

В пособии изложены теоретические и технологические основы процессов сварки, имеющих наибольшее применение в машиностроении, рассмотрены характеристики соединений и сварных конструкций, основные положения проектирования технологии, контроль качества сварных швов.

Ил. Табл. Библ. назв.

Составители: к.т.н., Демидов Б.Ф., Ибатуллин Б.Л.

Протокол № ____________от __________2000г.

Содержание

1. Введение. 4

2. Классификация сварки. 5

Определение сварки. 5

3. Физические основы сварки. 6

Сварочная дуга и сущность протекающих в ней процессов. 6

Процесс зажигания электрической дуги. 6

Составные области дугового разряда. 7

Вольтамперная характеристика дуги. 7

4. Классификация сварных соединений. 10

Типы соединений. 10

Элементы сварных швов. 11

Типы швов по положению в пространстве. 13

5. Характеристики свариваемых сталей. 15

Характеристики углеродистых сталей. 15

Характеристики легированных сталей. 15

Свариваемость сталей. 15

Характеристика цветных металлов и сплавов. 16

6. Тепловые и металлургические процессы происходящие при сварке. 17

7. Ручная дуговая сварка покрытыми электродами. 19

8. Ручная аргонодуговая сварка неплавящимся электродом.. 21

9. Механизированная сварка в среде углекислого газа. 23

10. Автоматическая дуговая сварка под флюсом.. 24

11. Газовая (ацетиленокислородная) сварка. 26

12. Электрошлаковая сварка. 29

13. Сварка с применением давления. 31

14. Стыковая сварка. 32

15. Контактная точечная сварка. 34

Введение

Сварка широко распространена в машиностроении, так как по сравнению с клепкой, пайкой, склеиванием качество соединения деталей значительно выше. Во многих случаях уменьшается расход металла, сокращается трудоемкость изготовления. Сварку применяют для соединения однородных и разнородных металлов и их сплавов, металлов с неметаллическими материалами (керамикой, графитом, карборундом, стеклом и др.), а также пластмасс. Основным материалом для сварных конструкций в машиностроении является сталь. Но в сварных конструкциях так же применяют алюминий и его сплавы, сплавы титана, а для ответственных изделий – молибден, ниобий, вольфрам, цирконий, тантал и другие тугоплавкие металлы. Получение необходимых механических и физических свойств сварных соединений, обеспечение рациональных форм и разработка технологичных сварных конструкций - главная задача проектирования.

Впервые в 1802г. явление возникновения электрической дуги между двумя графитовыми электродами открыл акад. В.В.Петров и предсказал возможность использования тепловой энергии дуги для плавления металла. В 1882 г. Н.Н. Бенардос изобрел электрическую дуговую сварку плавлением графитовым электродом.

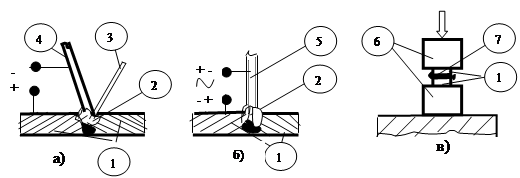

Рис.1. Сварка по методу Бенардоса (а); по методу Славянова (б); сварка деталей давлением (в).

1 - свариваемые детали; 2 – сварочная дуга; 3 – присадочный металлический пруток; 4 – графитовый электрод; 5 - покрытый металлический электрод; 6 – пресс, создающий давление Р на деталь; 7 - шов.

По способу Бенардоса (рис.1.а) сварочная дуга возбуждается между графитовым электродом (4) и деталью (1) и, расплавляя кромки детали и присадочный пруток (3), подаваемый в зону дуги, образует сварной шов. Сварка выполняется на постоянном токе прямой полярности. В 1886 г. инженер Н.Г. Славянов предложил и применил на практике электрическую дуговую сварку плавящимся электродом (рис.1.б). Электрод представлял металлический пруток (5), покрытый меловой обмазкой. Обмазка расплавлялась и создавала газовую защиту сварочной ванны от вредного воздействия воздуха на металл сварочной ванны. По способу Славянова сварка может выполняться на постоянном или переменном токе. Расплавленные металлы детали и металлического электрода легко смешиваются, заполняют зазор между кромками свариваемой детали, образуя сварочную ванну. При охлаждении металл сварочной ванны затвердевает с закреплением общих межатомных связей и образованием сварного соединения.

Промышленное применение сварки привело к появлению других способов соединения деталей, в том числе давлением (рис.1.в). Соединение деталей выполняется сжатием усилием Р. При сжатии происходит сближение соединяемых поверхностей на расстояния, в пределах которых действуют межатомные силы сцепления. При этом торцы деталей (1) предварительно обработаны и нагреты до температур пластического деформирования. Нашли развитие виды сварки плавлением с другими способами нагрева - электронным лучом, плазменной струей, газокислородным пламенем, термитная сварка, токами высокой частоты и др, а также механических энергий, например, диффузионная сварка в вакууме, сварка трением, ультразвуковая сварка, взрывом и др.

2015-04-01

2015-04-01 664

664