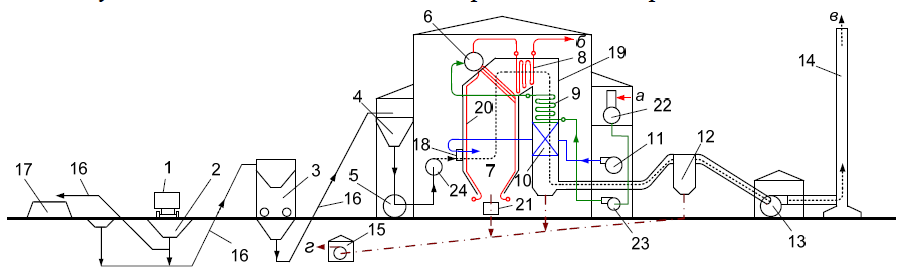

Технологическая схема производства пара в паровом котле на электростанции, сжигающей угли в пылевидном состоянии, представлена на рис.

Рис. Технологическая схема котельной установки, работающей на твердом органическом топливе: 1 – вагон с топливом; 2 – бункер разгрузочного устройства; 3 – дробилка; 4– бункер сырого угля; 5 – мельничное устройство; 6 – барабан; 7 – топочная камера; 8 –пароперегреватель; 9 – водяной экономайзер; 10 – воздухоподогреватель; 11 – дутьевой вентилятор; 12 – золоуловитель; 13 – дымосос; 14 – дымовая труба; 15 – багерный насос; 16 – ленточный транспортер; 17 – штабель угля; 18 – горелки; 19 – паровой котел; 20 – экраны; 21 – устройство шлакоудаления; 22 – деаэратор; 23 – питательный насос; 24 – мельничный вентилятор; а – питательная вода; б – перегретый пар; в – продукты сгорания; г –шлак и зола.

Мелкие частицы угля в топочной камере сгорают, образуя факел, в ядре которого температура достигает 1500-2000 °С.

Стены топочной камеры покрыты трубами, образующими радиационные поверхности нагрева (экраны). По ним циркулирует вода и пароводяная смесь, образующаяся под действием излучения факела. При этом продукты сгорания охлаждаются, на выходе из, топочной камеры их темпера тура обычно снижается до 1000-1200 °С

Омывая разреженный пучок труб (фестон) иди отдельные змеевики пароперегревателя (ширмы), дымовые газы передают им теплоту частично, конвекцией, частично радиацией и далее поступают в горизонтальный газоход, в котором располагаются змеевики, конвективного пароперегревателя. По змеевикам движется пар, который, отнимая теплоту от продуктов сгорания, перегревается до температуры 510-560 °С. Продукты сгорания, охлажденные в пароперегревателе до 500-600 °С, направится в вертикальный опускной газоход, в котором расположены трубы водяного экономайзера. По трубам проходит питательная вода, которая нагревается и поступает в барабан котлоагрегата для пополнения испарившейся в экранах воды. Далее продукты сгорания поступают в воздухоподогреватель, где проходя внутри трубок. Подогревают воздух, подаваемый затем через горелки в топку. Продукты сгорания охлаждаются в воздухоподогревателе до температуры 110-180 °С и поступают в золоуловитель, в котором отделяется летучая зола, а затем дымососом выбрасываются в атмосферу через дымовую трубу. Холодный воздух забирается дутьевым вентилятором вверху котельной и подастся через воздухоподогреватель и воздухопроводы в топку.

К барабану присоединены многочисленные трубы экранов, по которым в него поступает пароводяная смесь. Пар в барабане отделяется от воды и поступает в пароперегреватель, а оставшаяся вода смешивается с подаваемой питательной водой и по опускным необогреваемым трубам, расположенным снаружи топочной камеры, поступает к нижним коллекторам экранов. Из коллекторов вода распределяется по трубам экрана и. поднимаясь по ним, частично испаряется за счет излучения факела, образовавшаяся пароводяная смесь поступает в барабан.

Для большего охлаждения факела у многих современных котлоагрегатов паропроизводительностью 400 т/ч и выше топочную камеру делят на две части двухсветным экраном, трубы которого обогреваются лучистой теплотой факела с обеих сторон.

Пароперегреватель современного котлоагретата, в который поступает пар из барабана, называется первичным пароперегревателем. Расширение пара в турбине приводит к тому, что из него выделяются капли влаги, т. е. пар частично конденсируется на последних лопатках турбины, что недопустимо, так как в результате сильных ударов этих капель быстрее изнашиваются детали турбин. Во избежание этого, а также для повышения экономичности работы установки в современных котлоагрегатах с рабочим давлением 13,7 МПа (140 кгс/см2) и выше применяется вторичный перегрев пара в промежуточном пароперегревателе, служащемдля перегрева пара, возвращаемого из промежуточных ступеней турбины.

В котлоагрегатах среднего давления на перегрев первичного пара затрачивается около 20 % всей теплоты, воспринимаемой котлоагрегатом от дымовых газов. В котлоагрегатах с рабочим давлением 13.7 MПа (140 кгс/см2) на долю пароперегревателя приходится около 35 % воспринимаемой котлоагрегатом теплоты, а при наличии промежуточного перегрева пара - до 50 % теплоты.

В котлоагрегатах сверхкритического давления выше 22.1 МПа (225 кгс/см2) на перегрев пара затрачивается еще большая доля теплоты. Поэтому первичные пароперегреватели современных котлоагрегатов высокого и сверхкритического давления имеют три части: радиационную, полурадиационную и конвективную.

Радиационная часть пароперегревателя может покрывать часть стен и потолок топочной камеры.

Полурадиационную часть выполняют в виде ширмового пароперегревателя и обычно располагают в зоне выхода дымовых газов из топки.

Конвективная часть состоит из змеевиков, которые собирают в пакеты и размещают в газоходах котлоагрегата за топочной камерой.

С повышением рабочего давления обеспечение надежной естественной циркуляции воды в котлоагрегате из-за уменьшения разности плотностей воды и пара становится все более затруднительным.

В настоящее время принято считать, что создание надежно работающих котлоагрегатов с естественной циркуляцией возможно лишь для рабочего давления не выше 18.1 МПа (185 кгс/см2). В России серийные котлоагрегаты с естественной циркуляцией выпускаются с наибольшим рабочим давлением 13.5 МПа (140 кгс/см2). Котлоагрегаты с давлением выше 18.1 МПа (185 кгс/см2) выполняют прямоточными.

2015-04-06

2015-04-06 2915

2915