1.1 Определение годового приведенного выпуска деталей

1.1.1 Годовой приведенный выпуск детали

Nприв. =  (1)

(1)

где Фд.р. – действительный годовой фонд времени работы оборудования;

Тшт – норма штучного времени для детали представителя, с наименьшей нормой времени;

Кз. – коэффициент загрузки;

Кз. = 0,8;

а - коэффициент допустимых потерь на переналадку;

а = 0,02-0,08

Фд.р. = Фн (1 - α) М; (2)

Фн –номинальный фонд времени

М – число смен

nд. =  3)

3)

где Тп.з. max - норма подготовительно заключительного времени на ведущей операции;

Тшт - штучное время на ведущей операции;

1.1.3 Определение нормы штучно калькуляционного времени

Тшт.к. = Тшт+  (4)

(4)

1.2 Определение потребного количества оборудования и коэффициента его загрузки

Срас =  (5)

(5)

кде Кв. – коэффициент выполнения нормы

Кв.= 1

Коэффициент загрузки оборудования Кз

Кз = Срас / Спр. (6)

Кзср. = ∑ Срас / ∑ Спр, (7)

Таблица 1 – Ведомость оборудования.

| № | Тип, модель станка | Габаритные размеры длин./шир. | Спр. | Кз. | Мощность кВт. | Категор. сложн. Ремонта | Прейскурант. цен | |||

| одного | всех | Механ. | Электр. | одного | всех | |||||

| ИТОГО: |

График загрузки станков

1.3 Определение количества производственных рабочих, их средней квалификации

1.3.1 Анализ возможности многостаночного обслуживания

nо. =  (8)

(8)

где То.– машинное время;

Труч. – время выполнения ручных приемов;

Труч. = Твс. + (0,3…0,5) (9)

1.3.2 Определение количества производственных рабочих

Rn рас. =  , (10)

, (10)

где Фд.р-действительный годовой фонд времени работы,час

Фд.р=Фн  (час),

(час),

где α-плановые потери рабочего времени (10…12)%

1.3.3 Определение разряда производственных рабочих

iср =  (11)

(11)

1.3.4.Определение количества наладчиков

Rн. =  (12)

(12)

где М – коэффициент сменности работы оборудования;

Nобсл. – норма обслуживания станков одним наладчиком в смену;

1.3.5 Определение количества контролеров

Rк. =  (13)

(13)

где tk. - время на промер данным инструментом;

n – количество промеров;

b – выборочность контроля;

q – коэффициент учитывающий дополнительное время для оформления документов;

q = 1,1…1,3

1.3.6 Определение количества мастеров

Rм. =  (14)

(14)

где Rпр. – количество производственных рабочих;

Nупр. – норма управляемости;

Nупр. = 20…25;

Rпр. = Ro + Rн; (15)

Таблица 3 – Ведомость работающих

| Категория работающего | Количество человек | Разряд работы | Соотношение |

| 1 Основные рабочие -, - | |||

| 2 Вспомогательные рабочие - Наладчики, - Контролеры. | |||

| 3 Мастера | |||

| ИТОГО |

1.4 Определение производственной площади

F = ∑Cпр. * P * j, (16)

P – площадь станков с учетом выносных устройств;

j – коэффициент, учитывающий дополнительную площадь;

1.4.1 Площадь служебно-бытовых объектов

Fб.п. = Рбыт. (Rn + Rн.+ Rдоп.), (17)

где Рбыт. – норма площади на одного рабочего,( )

)

Rосн- количество основных рабочих;

Rн- количество наладчиков;

Rк- количество контролеров;

Rм- количество мастеров;

1.4.2 Общая площадь

∑F = Fб.п. + F, (18)

1.5 Определение потребности в режущем и измерительном инструменте

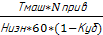

Рреж. =  (шт), (19)

(шт), (19)

где Тмаш. – суммарное время на обработку детали по всем операциям, данным инструментом;

Низм. – стойкость инструмента до полного износа;

Куб. - коэффициент случайной убыли инструмента

Куб. = 0,05…0,1

Низм. =  (час); (20)

(час); (20)

где L - общая длина стачивания;

l – слой снимаемый за одну переточку;

Т – стойкость инструмента;

1.6 Определение потребности в измерительном инструменте

Ризм. =  (шт); (21)

(шт); (21)

где i – выборочность контроля;

Пизм. – количество измерений на одну деталь;

Кизм. – количество измерений, выдерживаемое инструментом до полного износа;

Кизм. = q * П (Р + 1), (22)

где q – количество измерений на 1 мкм износа калибра;

П – величина допустимого износа в мкм

Р - количество ремонтов;2

2015-04-06

2015-04-06 237

237