6.5.4.1 Общие сведения

При изготовлении деталей возникают погрешности не только линейных размеров, но и геометрической формы, а также погрешности относительного расположения осей, поверхностей и конструктивных элементов. Эти погрешности оказывают вредное влияние на работоспособность деталей машин, вызывая вибрации, дополнительные динамические нагрузки и шум.

Первая группа требований точности связана с установкой подшипников качения (ГОСТ 3325-85). Для нормальной работы таких подшипников необходимо исключить искажение дорожек качения колец подшипников. Кольца подшипников очень податливы и при установке принимают форму посадочных поверхностей валов и корпусов. Для уменьшения искажения формы дорожек качения на посадочные поверхности валов и корпусов задают (назначают) допуски формы.

Для подшипников качения важно, чтобы не искажались дорожки качения колец подшипников. Кольца подшипников очень податливы, при установке на вал или в корпус они копируют форму посадочных поверхностей.

В случае перекоса колец подшипников увеличивается сопротивление вращению валов и потеря энергии, снижается их долговечность.

Перекос наружного и внутреннего колец подшипников увеличивает сопротивление вращению валов и потере энергии, уменьшает ресурс подшипников. Перекосы колец подшипников вызывают:

– отклонения от соосности посадочных поверхностей вала и корпуса;

– отклонения от перпендикулярности базовых торцов вала и корпуса;

– дополнительные деформации вала и корпуса.

Вторая группа требований точности, предъявляемых к деталям, связана с обеспечением норм кинематической точности и норм контакта зубчатых и червячных передач (ГОСТ 1643-81, ГОСТ 1758-81, ГОСТ 3675-81). Достижение необходимой точности передачи зависит от точности расположения посадочных поверхностей и базовых торцов валов, а также посадочных отверстий и базовых торцов колес. Поэтому на чертежах валов, зубчатых и червячных колес задают допуски расположения базовых поверхностей.

Третья группа требований точности изготовления деталей обусловлена необходимостью ограничения их возможной неуравновешенности. Допускаемые значения дисбаланса определены

ГОСТ 22061-76, в зависимости от вида изделия и условий его работы.

Нормы допускаемого дисбаланса описывают зависимостью  , где e – удельный дисбаланс, г мм/кг, численно равный смещению центра масс от оси вращения, мкм; n – частота вращения, мин-1. В связи с этим на чертежах деталей к отдельным поверхностям предъявляют требования необходимой точности расположения в виде допусков соосности.

, где e – удельный дисбаланс, г мм/кг, численно равный смещению центра масс от оси вращения, мкм; n – частота вращения, мин-1. В связи с этим на чертежах деталей к отдельным поверхностям предъявляют требования необходимой точности расположения в виде допусков соосности.

Базовые оси и поверхности обозначают на чертежах деталей в соответствии с ГОСТ 2.308-79* равносторонним зачерненным треугольником, соединенным с рамкой, в которой записывают обозначение базы заглавной буквой русского алфавита. Высота зачерченного треугольника и символа обозначения базы равна h, а высота и ширина рамки для символа 2 h, где h – высота размерных чисел на чертеже (чаще всего h =3,5 мм).

Допуски формы и расположения поверхностей указывают на чертеже условными обозначениями – графическими знаками (ГОСТ 2.308-79), которые записывают в рамке, разделенной на две или три части (высота рамки 2 h). В первой части размещают графический знак допуска формы и расположения поверхности, во второй – числовые значения допуска и в третьей – обозначение базы, относительно которой задан допуск (высота символа обозначения базы h), например  .

.

В соответствии с ГОСТ 24642-81 различают следующие виды допусков (отклонений) формы и расположения поверхностей:

1) допуски (отклонения) формы поверхностей и их условные графические символы (знаки) по ГОСТ 2.309-79*:

| – прямолинейности |  |

| – плоскостности; |  |

| – круглости; |  |

| – цилиндричности; |  |

| –профиля продольного сечения; |  |

2) допуски (отклонения) расположения поверхностей:

| – параллельности; |  |

| – перпендикулярности; |  |

| – наклона; |  |

| – соосности; |  |

| – симметричности; |  |

| – позиционный; |  |

| – пересечение осей; |  |

3) суммарные допуски (отклонения) расположения поверхностей:

| – радиального биения; |   |  |

| – торцового биения; | ||

| – биения в заданном направлении; | ||

| – полного радиального биения; |  |  |

| – полного торцевого биения; | ||

| – формы заданного профиля; |  |  |

| – формы заданной поверхности. |

Ширина графических знаков равна примерно ширине шрифта размерных чисел на чертеже, а высота знаков равна h этого шрифта (за исключением тех знаков, высота которых приведена на его изображении).

Правила нанесения на чертежах деталей условных обозначений баз, допусков формы и расположения поверхностей установлены ГОСТ 2.308-79*:

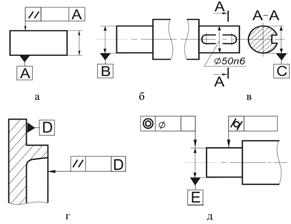

– если базой является поверхность, то зачерченный треугольник располагают на некотором расстоянии от конца размерной линии (рис. 6.6, а);

– если базой является ось или плоскость симметрии, то зачерченный треугольник располагают в конце размерной линии

(рис. 6.6, б). Иногда удобнее, чтобы не затемнять чертеж, базу показывать на сечении. В этом случае размерную линию без указания размера повторяют (рис. 6.6, в);

– если нет необходимости назначать базу, то вместо зачеркнутого треугольника применяют стрелку (рис. 6.6, г);

– если допуск относят к поверхности, а не к оси элемента, то стрелку соединительной линии располагают на достаточном удалении от конца размерной линии (рис. 6.6, д) – допуск цилиндричности;

– если же допуск относят к оси или плоскости симметрии, то конец соединительной линии должен совпадать с (продолжением) концом размерной линии (рис. 6.6, д – допуск соосности).

Рисунок 6.6 - Нанесение на чертеж обозначений баз, допусков формы и расположения поверхностей

Числовые значения допусков формы и расположения регламентированы ГОСТ 24643-81 для большинства характеристик названной точности. В этом стандарте предусмотрено 16 степеней точности, определяющих числовое значение допусков формы и расположения (наивысшая точность соответствует первой степени точности). Числовое значение допуска связано с одним из конструкторских параметров нормируемого элемента (например, диаметром или длиной) и определяет один уровень точности при разных размерах изделий. При переходе от одной степени точности к другой допуск изменяется в 1,6 раза.

В ГОСТ 24643-81 предусмотрен стандартный базовый ряд числовых значений допусков формы и расположения (табл. 6.1), представляющий собой десятый ряд предпочтительных чисел с некоторыми округлениями.

Числа базового ряда применены для допусков по степеням точности и их следует использовать:

а) для тех видов допусков, на которые не распространяются стандартные степени точности, например, для позиционных допусков;

б) когда необходимо назначить допуск, занимающий промежуточное положение между допусками по соседним степеням точности (в обоснованных случаях).

Таблица 6.1 – Базовый ряд числовых значений допусков формы и расположения поверхностей, мкм (по ГОСТ 24643-81)

| 0,1 | 0,12 | 0,16 | 0,2 | 0,25 | 0,4 | 0,5 | 0,6 | 0,8 |

| 1,2 | 1,6 | 2,5 | ||||||

ГОСТ 24643-81 рекомендует соотношения между допуском формы или расположения и допуском размера для тех видов допусков формы и расположения, которые являются составной частью допуска размера, например: допуски цилиндричности, круглости, профиля продольного сечения и др.

Установлены в названном стандарте следующие уровни относительной геометрической точности, которые характеризуются соотношением между допуском формы или расположением и допуском размера (табл. 6.2):

А – нормальная относительная геометрическая точность (для допуска формы или расположения используется примерно 60 % от допуска размера);

В – повышенная относительная геометрическая точность (для допуска формы или расположения используется примерно 40 % от допуска размера);

С – высокая относительная геометрическая точность (для допуска формы или расположения используется примерно 25 % от допуска размера).

Возможно в обоснованных случаях допуск формы или расположения, для которого используется менее 25 % от допуска размера.

При выполнении курсового проекта можно принять допуск цилиндричности для посадочных мест примерно  ,

,

где t –допуск размера (диаметр вала).

При необходимости можно использовать имеющиеся на этот счет рекомендации (табл. 6.3).

Таблица 6.2 – Рекомендуемые относительные геометрические точности (ГОСТ 24643-81)

| Квалитет допуска размера по ГОСТ 25346-82 | Уровни относительной геометрической точности | Степень точности формы по ГОСТ 24643-81 (допуски цилиндричности, кругл ости, профиля продольного сечения) |

| А | ||

| В | ||

| С | ||

| А | ||

| В | ||

| С | ||

| А | ||

| В | ||

| С | ||

| Л | ||

| В | ||

| с | ||

| Л | ||

| в | ||

| с | ||

| А | ||

| в | ||

| С | ||

| А | ||

| В | ||

| С | ||

| А | ||

| В | ||

| С | ||

| А | ||

| В | ||

| С | ||

| А | ||

| В | ||

| С |

Выбирать предельные отклонения формы ∆ ф цилиндрических поверхностей в процентах от допуска на размер δ p можно по

табл. 6.3.

Рекомендации справедливы при длине касания L ≤ 2d (здесь

d – диаметр посадочного места). Окончательно ∆ф принимается по табл. 6.1.

Шероховатость поверхности, для которой определяется допуск формы, рекомендуется принимать по соотношению  .

.

Таблица 6.3 – Рекомендации по выбору предельных отклонений формы цилиндрических поверхностей

| Квалитет | Посадка | Предельные отклонения от формы ∆ф в процентах на размер t |

| с натягом | 50 65 | |

| переходная | 50-65 | |

| с зазором | 40-50 | |

| с натягом | 50 65 | |

| переходная | 30-50 | |

| с зазором | 30-40 | |

| 8-10 | с натягом | 60-75 |

| с зазором | 30-50 | |

| 11-12 | с зазором | 20-30 |

6.5.4.2 Выбор допусков формы и распоряжения поверхностей для типовых деталей закрытой зубчатой передачи

(редуктора)

Выходной вал

а) посадочные места подшипники и зубчатое (червячное) колесо:  ; (t – допуск на размер вала);

; (t – допуск на размер вала);

б) посадочные места подшипники; T o (в диаметральном выражении) по табл. 6.4, в зависимости от типа подшипника;

в) посадочное место под зубчатое колесо; T o – по табл. 6.5.

Степень точности допуска – по табл. 6.6;

г) посадочное место выходной части вала T o≈60/n; только для

n >1000 мин–1; допуск – в мм;

д) уступ на валу для фиксации подшипника в осевом направлении; T ⊥ на наибольшем радиусе заплечика (уступа) определяется по табл. 6.7; степень точности допуска при базировании подшипников: шариковых – 8, роликовых – 7;

Таблица 6.4 - Посадочные места подшипники Tо

| Тип подшипника | T o в, мкм | T o к, мкм | Θ,угл. мин. |

| Радиальный шариковый однорядный | 1,6 | ||

| Радиально-упорный шариковый однорядный | 1,2 | ||

| Радиальный с короткими цилиндрическими роликами: | |||

| - без модифицированного контакта | 0,4 | ||

| - с модифицированным контактом | 1,2 | ||

| Конический роликовый: | |||

| - без модифицированного контакта | 0,4 | ||

| - с модифицированным контактом | 0,8 | ||

| Игольчатый роликовый однорядный: | |||

| - без модифицированного контакта | 0,5 | 0,2 | |

| - с модифицированным контактом | 0,8 | ||

| Радиальные шариковые и роликовые двухрядные сферические | 2,4 | ||

| Примечания: а) T o в и T o к - допуски соосности посадочной поверхности вала и корпуса длиной В =10 мм (в диаметральном выражении). При длине В 1 посадочного места табличное значение T таб следует умножить на 0,1 В 1 б) Θ - допустимый угол взаимного перекоса колец подшипника, вызываемого деформациями вала и корпуса в работающем узле. |

е) уступ (буртик на валу для фиксации зубчатого колеса при отношении длины ступицы колеса l к диаметру вала d меньшим 0,7(l/d ≤0,7); T ⊥ на наибольшем радиусе буртика находят по

табл. 6.8. Степень точности допуска – по табл. 6.9;

ж)  ,

,  , где t шп – допуск ширины шпоночного паза.

, где t шп – допуск ширины шпоночного паза.

Таблица 6.5 – Посадочное место под зубчатое колесо T о, T ÷, Т х, Т ↗ (по ГОСТ 24643-81*)

| Номинальный размер | Допуск, мкм, при степени точности | |||||||||

| До 3 | ||||||||||

| Св. 3-10 | ||||||||||

| 10-18 | ||||||||||

| 18-30 | ||||||||||

| 30-50 | ||||||||||

| 50-120 | ||||||||||

| 120-250 | ||||||||||

| 250-400 | ||||||||||

| 400-630 | ||||||||||

| 630-1000 | ||||||||||

| Примечания: 1. Допуски этой таблицы распространяются также на концентричность, полное радиальное биение и биение в заданном направлении. 2. Допуски этой таблицы приведены в диаметральном выражении. 3.Выбор допусков при данной степени точности производится по диаметру нормируемой поверхности или размеру между поверхностями, образующими нормируемый симметричный элемент. Если база не указывается, то допуск определяется по элементу с большим размером. | ||||||||||

Таблица 6.6 - Степень точности допуска

| Степень кинематической точности передачи | Степень точности допуска при диаметре делительной окружности, мм | ||

| Св. 50 до 125 | Св. 125 до 280 | Св. 280 до 560 | |

| 5/6 | 5/6 | 6/7 | |

| 6/7 | 6/7 | 7/8 | |

| 7/8 | 7/8 | 8/9 | |

| 7/8 | 8/9 | 8/9 | |

| Примечание. Число в числителе относится к зубчатым, а в знаменателе - к червячным передачам. |

Зубчатые и червячные колеса, червяки

а) посадочное место для установки на вал:  ;

;

(t – допуск размера посадочной поверхности);

б) поверхность цилиндра вершин зубьев (витков червяка), должна быть соосной с посадочной (для уменьшения дисбаланса колеса); допуск цилиндричности в диаметральном выражении T o≈60/ n для n ≥1000мин–1; допуск в мм;

в) T // и T ⊥ поверхности торцов ступицы на наибольшем ее диаметре (при отношении длины ступицы к посадочному диаметру

l/d <0,7 по табл. 6.7; степень точности допуска расположения при базировании подшипников: шариковых – 8, роликовых – 7;

г) шпоночный паз посадочного колеса;  ,

,  , где t шп – допуск ширины шпоночного паза.

, где t шп – допуск ширины шпоночного паза.

Таблица 6.7 Уступ на валу Т //, T⊥, Т∠, Т↗ торц, Т торц

(по ГОСТ 24643-81*)

| Номинальный размер, мм | Допуск, мкм, при степени точности | ||||||||

| До 10 | 1,6 | 2,5 | |||||||

| Св. 10 до 16 | |||||||||

| 16-25 | 2,5 | ||||||||

| 25 - 40 | |||||||||

| 40 - 63 | |||||||||

| 63 - 100 | |||||||||

| 100 - 130 | |||||||||

| 160 - 250 | |||||||||

| 250 - 400 | |||||||||

| 400 - 630 | |||||||||

| 630 - 1000 | |||||||||

| 1000 - 1600 | |||||||||

| 1600 - 2500 | |||||||||

| Примечания. 1. При назначении допусков параллельности, перпендикулярности, наклона под номинальным размером понимается длина нормируемого участка или вся длина рассматриваемой поверхности (для допуска параллельности - длина большей стороны), если нормируемый участок не задан. 2. При назначении допусков торцового биения под номинальным размером понимается заданный диаметр или номинальный больший диаметр торцовой поверхности. При назначении допусков полного торцевого биения под номинальным размером понимается номинальный больший диаметр рассматриваемой торцовой поверхности |

Стаканы для подшипников качения

а) посадочные места под наружные кольца подшипников

(t ≈ – допуск размера отверстия для подшипника);

(t ≈ – допуск размера отверстия для подшипника);

Таблица 6.8 – Соответствие между степенью точности допуска расположения поверхности элемента передачи и степенью ее точности

| Тип передачи | Степень точности передачи по нормам контакта и соответствующая ей степень точности допуска перпендикулярности элемента колеса передачи | ||

| 7,8 | |||

| Зубчатые | |||

| Червячные |

б) соосность наружной и внутренних (для колец подшипников) посадочных поверхностей;  (в диаметральном выражении), где t – допуск размера наружной поверхности;

(в диаметральном выражении), где t – допуск размера наружной поверхности;

в) соосность внутренних посадочных (для подшипников) поверхностей, разделенных уступом; Т – по табл. 6.4, в зависимости от типа подшипника;

г) перпендикулярность оси внутренней посадочной поверхности стакана к внутренней поверхности его фланца (прилегающей к корпусу, в котором помещен стакан); T ⊥ – на наружном диаметре внешнего кольца подшипника принимаем по табл. 6.7. Степень точности допуска 8 – для шариковых и 7 – для роликовых подшипников;

д) параллельность привалочных торцовых поверхностей на наибольшем диаметре фланца стакана; Т// – по табл. 6.7. Степень точности допуска 8 – для шариковых и 7 – для роликовых подшипников;

е) ограничения отклонений в расположении центров крепежных (резьбовых отверстий и обеспечение сборки резьбового соединения (крепления стакана к корпусу изделия);  Т ⨁≈0,4(d отв.- d в.), где d отв.–диаметр отверстия, d – диаметр винта.

Т ⨁≈0,4(d отв.- d в.), где d отв.–диаметр отверстия, d – диаметр винта.

Этот допуск задают только в случае независимого сверления отверстий во фланце стакана и в корпусной детали (в приспособлениях или на станках с ЧПУ). В остальных случаях позиционный допуск на отверстиях во фланце стакана не приводят.

Крышки подшипников качения

Для привертных:

а) параллельность привалочной поверхности фланца и торца крышки, касающегося торца наружного кольца подшипника;

Для закладных:

а) параллельность обоих сторон закладного фланца; Т // на наибольших диаметрах фланце – по табл. 6.7. Степень точности допуска при использовании шариковых – 9 (привертная крышка) или 8 (закладная крышка); роликовых – 8 (привертная крышка) или 7 (закладная крышка);

б) перпендикулярность осей посадочных цилиндрических поверхностей торцовым обрабатываемым плоскостям; T ⊥ (см. пояснения к допуску Т // в предыдущем пункте);

в) соосность отверстия под манжетное уплотнение и базовой посадочной цилиндрической поверхности (в диаметральном выражении);  , где t – допуск размера отверстия под манжетное уплотнение;

, где t – допуск размера отверстия под манжетное уплотнение;

г) позиционный допуск для обеспечения сборки резьбовых соединений (в диаметральном выражении); Т ≈0,4(d отв.- d в), где

d отв. – диаметр отверстия, d в – диаметр винта.

Шкивы

Допуск цилиндричности базового (посадочного) отверстия, допуск параллельности и симметричности шпоночного паза назначают по нормам, приведенным для зубчатых колес.

Допуск соосности рабочей поверхности шкивов плоскоременных передач (в диаметральном выражении) принимают:

| Диаметр шкива, мм | Св. 50 до 120 | Св. 120 до 260 | Св. 260 до 500 |

| Допуск соосности, мм | 0,04 | 0,05 | 0,06 |

На шкивах клиновых и поликлиновых ременных передач допуск биения конической поверхности ручьев перпендикулярно образующей, мм,  , где d р – расчетный диаметр шкива, мм; t – удельное биение (мм/мм), принимают в зависимости от частоты вращения n (мин–1):

, где d р – расчетный диаметр шкива, мм; t – удельное биение (мм/мм), принимают в зависимости от частоты вращения n (мин–1):

| До 500 – 2; | Св. 500 до 1000 – 0,15 | Св. 1000 – 0,1 |

При скорости (на расчетном диаметре) свыше 5 м/c шкив должен быть статически отбалансирован.

Допускаемый дисбаланс:

| Скорость ремня, м/с | Св. 5 до 10 | Св. 10 до 15 | Св. 15 до 20 | Св. 20 |

| Дисбаланс, г/мм |

Звездочки (цепной передачи)

На чертеже звездочки приводят допуски цилиндричности базового отверстия, параллельности и симметричности шпоночного паза, которые определяют по нормам для зубчатых колес.

Корпусные детали

Предельные отклонения межосевого расстояния корпуса цилиндрических зубчатых и червячных передач:

,

,

где f a – предельное отклонение межосевого расстояния цилиндрической зубчатой (по ГОСТ 1643-81*) или червячной

(по ГОСТ 3675-81*) передачи, табл. 6.9 и 6.10 соответственно.

Таблица 6.9 – Предельные отклонения межосевого расстояния цилиндрических зубчатых передач (из ГОСТ 1643-81*)

| Вид сопряжения | Предельные отклонения ± f a, мкм, при межосевом расстоянии aw, мм | |||||

| До 80 | Св. 80 до 125 | Св. 125 до 180 | Св. 180 до 250 | Св. 250 до 315 | Св. 315 до 400 | |

| С | ||||||

| В |

Допуски формы и допуски расположения на базовые поверхности корпусных деталей.

Допуски плоскостности по ГОСТ Р 50891-96, мм/мм:

· на плоскость основания – 0,05/100;

· на плоскость разъема – 0,01/100;

· на торцевые плоскости – 0,03/100.

Допуск параллельности плоскостей основания и разъема и перпендикулярности торцевых поверхностей к плоскости основания – 0,05/100 мм/мм.

На поверхности базовых отверстий корпуса (под опоры валов) допуск цилиндричности

,

,

где t – допуск диаметра.

Оси двух отверстий для подшипников качения, расположенные в разных стенках корпуса, должны быть соосны. Отклонения от соосности этих отверстий вызывает перекос колец подшипников. Для ограничения перекоса задают на каждую пару отверстий допуск соосности относительно их общей оси (см. табл. 6.4) в зависимости от типа подшипника.

Для ограничения перекоса колец подшипников торцевые плоскости, расположенные в разных стенах, должны быть перпендикулярны общей оси каждой пары отверстий. Допуски перпендикулярности относят к наибольшему диаметру фланцев крышек подшипников (см. табл. 6.7).

Степень точности допуска принимают при базировании по торцам крышек подшипников: шариковых – 9, роликовых – 8. Если торцы крышек в базировании подшипников не участвуют, то допуски перпендикулярности торцовых плоскостей корпуса, соприкасающихся с такими крышками, не назначают.

Для цилиндрической зубчатой передачи стандартом

ГОСТ 1643-81* заданы допуски параллельности f x и f y осей вращения валов на ширине b венца зубчатого колеса. Значения допусков параллельности и перекоса осей отверстий на ширине L корпуса цилиндрического редуктора вычисляют:

,

,

где значения допусков f x и f y в зависимости от степени точности по нормам контакта принимают по ГОСТ 1643-81* или по

табл. 6.11.

Для конических и коническо-цилиндрических редукторов задают допуск перпендикулярности осей отверстий для опор валов конической шестерни и колеса, который определяется по зависимости:

,

,

где E ∑ – предельное отклонение межосевого угла в передаче по ГОСТ 1758-81* или по табл. 6.12;

R – среднее конусное расстояние;

L 0 – расстояние от оси отверстий (для опор вала колеса) до торцевой плоскости корпуса, по которой он соприкасается с фланцем крышки подшипников вала шестерни.

Кроме того, задают отклонения межосевого расстояния, которые определяют по соотношению:

,

,

где f a – отклонение межосевого расстояния в конической и гипоидной передаче; значения отклонения – по ГОСТ 1758-81* или из табл. 6.13.

Таблица 6.10 – Предельные отклонения межосевого расстояния червячных передач (из ГОСТ 3675-81*)

| Степень точности контакта | Предельные отклонения ± f a, мкм при межосевом, расстоянии aw, мм | |||||

| До 80 | Св. 80 до 125 | Св. 125 до 180 | Св. 180 до 250 | Св. 250 до 315 | Св. 315 до 400 | |

На чертеже корпусов червячных редукторов задают допуск перекоса осей отверстий для опор червяка или вала колеса, который определяют по соотношению:

,

,

где f ∑– предельное отклонение межосевого угла в передаче по ГОСТ 3675-81* или по табл. 6.14;

b 2 – ширина венца колеса;

L 0 – расстояние между торцевыми плоскостями корпуса, перпендикулярными оси вала червяка.

При серийном производстве крепежные отверстия в корпусах сверлят в приспособлениях или на станках с ЧПУ. В этом случае на расположение осей крепежных отверстий задают позиционные допуски, ограничивающие смещение этих отверстий от номинального расположения.

Зазоры между стержнями болтов и стенками крепежных отверстий в основании корпуса используют для выверки положения редуктора на плите (раме). Учитывая это, позиционный допуск отверстий в основании корпуса позиционные допуски отверстий в других местах корпуса:

,

,

где d 0 и d – диаметры отверстия и стержня винта или шпильки.

При единичном производстве крепежные отверстия сверлят по разметке и допуски расположения этих отверстий не задают.

Таблица 6.11 – Допуски параллельности f x и перекоса f y осей цилиндрической зубчатой передачи (из ГОСТ 1643-81*, для зубчатых колес c m≥1)

| Обозначение допуска | Ширина b зубчатого венца колеса, мм | Допуск, мкм, при степени точности передачи | |||

| f x | Св. 20 до 40 | ||||

| Св. 40 до 100 | |||||

| Св. 100 до 160 | |||||

| f y | Св. 20 до 40 | 4,5 | 5,6 | ||

| Св. 40 до 100 | 6,3 | 8,0 | |||

| Св. 100 до 160 | 8,0 | 10.0 |

Таблица 6.12 – Предельные отклонения межосевого угла в конических передачах (из ГОСТ 1758-81, для зубчатых колес с m≥1)

| Обозначения отклонения | Вид сопряжения | Среднее конусное расстояние R, мм | |||||||||||

| До 50 | Св. 50 до 100 | Св. 100 до 200 | Св. 200 до 400 | ||||||||||

Угол  , делительного конуса шестерни , делительного конуса шестерни | |||||||||||||

| До 15 | Св. 15 До 25 | Св. 25 | До 15 | Св. 15 до 25 | Св. 25 | До 15 | Св. 15. до 25 | Св. 15 | До 15 | Св. 15 до 25 | Св.25 | ||

| E ∑, мкм | С | ||||||||||||

| В | |||||||||||||

| А | |||||||||||||

| Примечание: 1. ± Е ∑ - предельные отклонения межосевого угла передачи - разность между действительным и номинальным межосевым углами в передаче; 2. определяется на среднем конусном расстоянии в линейных величинах. |

Таблица 6.13 – Предельные отклонения межосевого расстояния f a (из ГОСТ 1758, зубчатые колеса конических и гипоидных передач с m≥1)

| Степень точности | Среднее конусное расстояние R, мм | ||||||

| До 50 | Св. 50 до 100 | Св. 100 до 200 | Св. 200 до 400 | Св. 400 до 800 | |||

| Отклонение ± f a, мкм | |||||||

| Примечания: 1. Отклонение межосевого расстояния f a (предельные отклонения ± f a) - разность между действительным и номинальным межосевыми расстояниями в передаче. В конических передачах межосевое расстояние равно нулю, поэтому f a ограничивает допустимую величину отклонения от пересечения осей. 2. Для гипоидных передач выбор f a производится по среднему конусному расстоянию колеса передачи. | |||||||

Таблица 6.14 – Предельные отклонения межосевого угла червячной передачи ± f ∑ (по ГОСТ 3675-81*)

| Ширина зубчатого колеса | Степень точности передачи по нормам контакта | |||||

| Отклонение ± f ∑, мкм | ||||||

| До 63 | 7,1 | |||||

| Св.63 до 100 | 9,5 | |||||

| Св. 100 до 160 | 13,0 | |||||

| Примечания: 1. Отклонение межосевого угла червячной передачи f ∑r (предельные отклонения ± f ∑,) - разность между действительным и номинальным межосевыми углами в передаче. Отклонения межосевого угла передачи выражается в линейных величинах на ширине венца червячного колеса. 2. Предельное отклонение межосевого угла передачи в обработке f ∑c не должно превышать 0,75 f ∑ |

2015-04-30

2015-04-30 6429

6429