Олефины можно разделить на две главные группы: низшие олефины от этилена до амиленов (С2—С5) и высшие олефины от С6 до С12—С18, которые обычно представляют собой не индивидуальные вещества, а смеси изомеров и гомологов.

Низшие олефины. Олефиновые углеводороды от этилена до бутиленов при обычных условиях являются газами, амилены С5Н10 — низкокипящими бесцветными жидкостями.

При сравнений олефинов с соответствующими парафинами видно, что этилен кипит ниже этана на 15°С, а пропилен—ниже пропана па 5,5 °С. Это очень важно для процессов переработки, когда этилен и пропилен отделяют от соответствующих парафинов ректификацией. Температуры кипения бутиленов и бутанов очень близки, и для их разделения простая ректификация непригодна.

Все низшие олефины дают с воздухом взрывоопасные смеси, вследствие чего цеха, производящие или потребляющие эти углеводороды, относятся по своей пожароопасности к категории А.

По токсичности олефины близки к насыщенным углеводородам (вызывают при вдыхании паров наркотические явления). Важным отличием олефинов от парафинов с тем же числом углеродных атомов является более высокая растворимость и способность сорбироваться, обусловленная наличием ненасыщенной углерод-углеродной связи. Олефины лучше, чем парафины, адсорбируются твердыми веществами, поглощаются медноаммиачными растворами и растворяются в полярных жидкостях, таких как ацетон, фурфурол и др. Это позволяет выделять их специальными методами, из которых важное значение приобрела экстрактивная перегонка. Принцип ее состоит в том, что при наличии третьего компонента, имеющего меньшую летучесть и способного к диполь-дипольному взаимодействию или образованию различных комплексов с олефинами, парциальное давление олефинов снижается в большей мере, чем у парафинов, в результате относительная летучесть парафинов значительно возрастает.

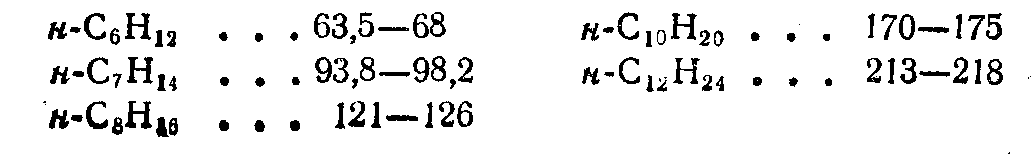

Высшие олефины. Олефины С6 — С18 являются жидкостями, температура кипения которых зависит от числа углеродных атомов и строения цепи:

Олефины с разветвленной цепью углеродных атомов кипят при более низкой температуре, чем их прямоцепочечные изомеры.

Из высших изоолефинов наибольшее значение имеют изогептен, изооктен, изононен и т. д. Большее значение приобретают нормальные олефины, особенно а-изомеры с двойной связью на конце цепи.

Олефины в промышленности получают деструктивной переработкой нефтяных фракций. Продукты деструктивной переработки отличаются по составу от исходной нефти. Они содержат значительные количества непредельных углеводородов (олефинов, диенов) и больше ароматических углеводородов.

Различные процессы деструктивной переработки нефтяного сырья можно разделить на две основные группы:

1) процессы, протекающие без катализаторов (термический крекинг, пиролиз)

2) процессы с использованием катализаторов (каталитический или термокаталитический крекинг).

В процессе крекинга и пиролиза получают как жидкие так и газообразные продукты. После охлаждения их разделяют на жидкость и газ, который является источником олефинов для органического синтеза.

Газы, получаемые при различных процессах крекинга и пиролиза, значительно отличаются друг от друга по составу. Их можно подразделить на следующие группы:

1. Газы термического и каталитического крекинга, содержащие много углеводородов С3 и С4, но мало этилена. Из них выгодно выделять пропилен и бутилены

2. Газы пиролиза газообразных углеводородов, содержащие мало высших фракций, из них выделяют этилен и пропилен.

3. Газы пиролиза жидких нефтепродуктов, содержащие значительные количества олефинов С2—С4.

Газы крекинга (первая группа) разделяют чаще всего абсорбционно-ректификационным методом. Для разделения газов пиролиза более широко применяют низкотемпературную ректификацию, так как она дает более чистые фракции олефинов.

В газах крекинга и пиролиза содержится ряд примесей, от которых они должны предварительно очищаться. H2S корродирует аппаратуру, СО2, Н2О затвердевают при охлаждении и могут привести к закупорке аппаратуры, С2Н2 и метилацетилен близки к олефинам по температуре кипения и загрязняют получаемые фракции.

Кроме того, газ содержит пары жидких при обычных условиях углеводородов (бензол, амилены).

Основная масса высших углеводородов и воды отделяется уже на первой стадии сжатия газа в многоступенчатых турбокомпрессорах, работающих на паре высокого давления, полученном при утилизации тепла с установки пиролиза. После этого при промежуточной и конечной ступени сжатия газ очищается от оставшихся примесей высших углеводородов и воды.

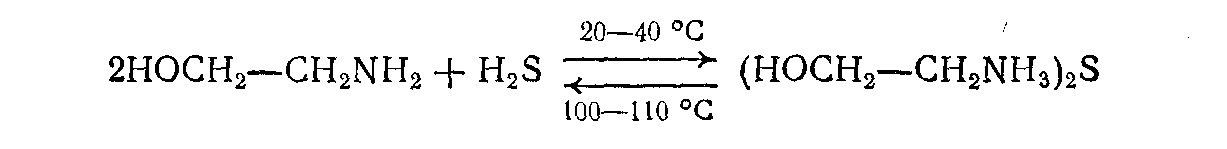

Способ очистки газа от сероводорода в двуокиси углерода выбирают в зависимости от содержания этих примесей. При значительном их количестве чаще всего ведут абсорбцию этаноламинами с последующей нейтрализацией газов кислотного характера щелочью в скрубберах; при небольшой концентрации Н2S и СО2 достаточно промывать газы водным раствором щелочи. Очистка водным раствором этаноламинов основана на том, что эти органические основания дают с сероводородом и двуокисью углерода довольно устойчивые при низкой температуре соли, которые при нагревании диссоциируют:

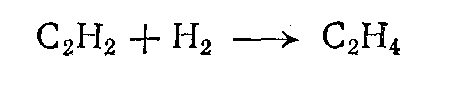

Поэтому в десорбере этаноламин можно регенерировать и возвращать на абсорбцию. Окончательную осушку газа проводят диэтиленгликолем, твердой щелочью, окисью алюминия или цеолитами, хорошо адсорбирующими влагу.Для очистки газа от ацетиленовых углеводородов используют экстракцию селективными растворителями (метанол, диметилформамид) или селективное гидрирование на гетерогенных катализаторах, не затрагивающее олефины:

Для такого гидрирования подходят палладиевый катализатор на носителе и никель-кобальт-хромитный. Вместе с ацетиленом могут гидрироваться и реакционноспособные диены. Если их хотят сохранить, очистку от ацетилена целесообразно проводить после отделения фракции С4.

Существуют многочисленные схемы разделения газов пиролиза методом низкотемпературной ректификации. Они отличаются, во-первых, получаемыми фракциями и их чистотой: обычно выделяют метано - водородную, этиленовую, этановую, пропиленовую и С4-фракции. Во-вторых, может различаться порядок выделения фракций, например первоначально отделяют углеводороды С3 – С4 или, наоборот, метано - водородную фракцию. В-третьих, используют разное давление (0,15—7 МПа), которое определяет градиент холода, необходимый для создания флегмы при ректификации.

Чаще всего разделение ведут при 3—4 МПа. Данное давление для отделения метано-водородной фракции требует температуры - 100°С. Она создается этиленовым холодильным циклом, который может работать лишь при наличии пропиленового (реже аммиачного) холодильного цикла. Пропилен при сжатии охлаждается водой, при этом он конденсируется. В зависимости от давления можно создать температуру от 0 до - 40 °С. При такой температуре конденсируют компримированный этилен, за счет чего создается температура от - 60 до - 100°С.

За последние годы требования к чистоте олефиновых фракций непрерывно возрастали, особенно в связи с их применением для получения полиэтилена и полипропилена, когда необходима концентрация олефинов до 99,99%. Для фракций С4 и С5 наметилась тенденция к их централизованной переработке с выделением всех их компонентов, именно изоолефинов, н-бутиленов и диенов (бутадиена-1,3 и изопрена), которые являются самым дешевым сырьем для синтетического каучука.

Этиленовая фракция, полученная при разделении газов пиролиза, часто содержит до 2-3 % метана и этана.

Пропиленовая фракция в зависимости от источника ее получения может содержать разные количества пропилена и пропана. Так, при ее выделении из крекинг-газов содержание пропилена достигает лишь 30—40 об. %, а при пиролизе углеводородных газов 60—80 об. %; при пиролизе бензина в ней содержится до 90—95 об. % пропилена. Другими ее компонентами являются углеводороды С2 (0,2—2 об. %) и С4 (0,3— 2 об. %).

Бутиленовые фракции в зависимости от источника их получения могут различаться не только по относительному содержанию бутиленов и бутанов, но и по соотношению их разных изомеров, а также бутадиена-1,3. Помимо их во фракции содержатся углеводороды С3 (0,5— 2 вес. %) и С5 (0,5—1,5 вес).

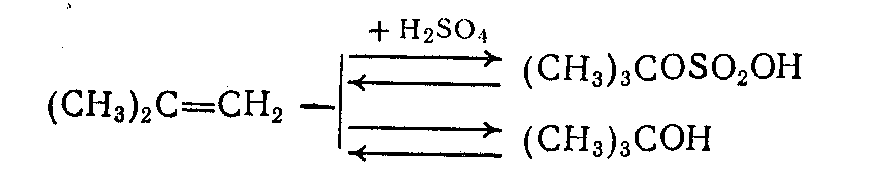

Разделение бутиленовой фракции обычной ректификацией невозможно ввиду близкой летучести ее компонентов. Поэтому приходится прибегать к специальным методам, основанным на экстрактивной дистилляции, хемосорбции и различиях в реакционной способности олефинов. В случае бутиленовой фракции крекинг-газов, где бутадиен практически отсутствует, фракцию подвергают вначале обычной ректификации, отгоняя более летучие изобутан, изобутилен и н-бутен-1 от н-бутана и бутенов-2. Из головной фракции более реакционноспособный изобутилен выделяют химическими методами: реакцией с 50—60%-ной серной кислотой или гидратацией на ионообменных смолах. Данные реакции обратимы, поэтому последующее разложение продуктов ведет к получению изобутилена высокой чистоты:

Остаток головной фракции, содержащий изобутан и н-бутен-1, разделяют экстрактивной дистилляцией с фурфуролом. Этот же метод используют для отделения бутенов-2 от н-бутана.

2015-04-20

2015-04-20 1867

1867