| Диапазон измеряемой величины, мм | Погрешность измерений, мм |

| До 0,5 мм включительно | 0,1 |

| Свыше 0,5 до 1,0 включительно | 0,2 |

| Свыше 1,0 до 1,5 включительно | 0,3 |

| Свыше 1,5 до 2,5 включительно | 0,4 |

| Свыше 2,5 до 4,0 включительно | 0,5 |

| Свыше 4,0 до 6,0 включительно | 0,6 |

| Свыше 6,0 до 10,0 включительно | 0,8 |

| Свыше 10,0 | 1,0 |

Измерительные приборы и инструменты должны периодически, а также после ремонта проходить поверку (калибровку) в метрологических службах. Срок проведения поверки (калибровки) устанавливается нормативной технической документацией (НД) на соответствующие приборы и инструменты.

Требования к выполнению визуального и измерительного контроля

Подготовка мест производства работ

Визуальный и измерительный контроль при монтаже, строительстве, ремонте, реконструкции, а также в процессе эксплуатации технических устройств и сооружений выполняется на месте производства работ. В этом случае должно быть обеспечено удобство подхода специалистов, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ, в т.ч. в необходимых случаях должны быть установлены леса, ограждения, подмостки, люльки, передвижные вышки или другие вспомогательные устройства, обеспечивающие оптимальный доступ (удобство работы) специалиста к контролируемой поверхности, а также обеспечена возможность подключения ламп местного освещения напряжением 12 вольт.

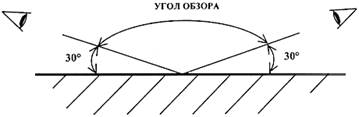

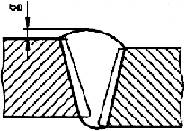

Для выполнения контроля должен быть обеспечен достаточный обзор для глаз специалиста. Подлежащая контролю поверхность должна рассматриваться под углом более 30° к плоскости объекта контроля и с расстояния до 600 мм (рисунок 1).

Рисунок 1. Условия визуального контроля

Подготовка к контролю

Визуальный и измерительный контроль при техническом диагностировании (освидетельствовании) оборудования, работающего под давлением, следует проводить после прекращения работы указанного оборудования, отключения от другого оборудования.

Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, окалины, грязи, краски, масла, влаги, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля (на контролируемых поверхностях допускается наличие цветов побежалости, в случаях, когда это оговорено в производственно-технической документации ПТД).

Очистка контролируемой поверхности производится способом, указанным в соответствующих НД (например, промывка, механическая зачистка, протирка, обдув сжатым воздухом и др.). При этом толщина стенки контролируемого изделия не должна уменьшаться за пределы минусовых допусков и не должны возникать недопустимые, согласно НД, дефекты (риски, царапины и др.).

Шероховатость зачищенных под контроль поверхностей деталей, сварных соединений, а также поверхность разделки кромок деталей (сборочных единиц, изделий), подготовленных под сварку, должна быть не более Ra 12,5 (Rz 80).

Шероховатость поверхностей изделий и сварных соединений для проведения последующих методов неразрушающего контроля зависит от метода контроля и должна быть не более:

Ra 3,2 (Rz 20) - при капиллярном контроле;

Ra 10 (Rz 63) - при магнитопорошковом контроле;

Ra 6,3 (Rz 40) - при ультразвуковом контроле.

Для других методов неразрушающего контроля шероховатость контролируемых поверхностей изделий не регламентируется и устанавливается ПТД или производственно-конструкторской документацией (ПКД).

Порядок выполнения визуального и измерительного

контроля сварных соединений (наплавок)

Визуальный и измерительный контроль сварных соединений (наплавок) выполняется при производстве сварочных (наплавочных) работ и на стадии приемо-сдаточного контроля готовых сварных соединений. В случае, если контролируется многослойное сварное соединение, визуальный контроль и регистрация его результатов могут проводиться после выполнения каждого слоя (послойный визуальный контроль в процессе сварки).

Послойный визуальный контроль в процессе сварки выполняется с целью выявления недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, грубой чешуйчатости, западаний между валиками, наплывов) в каждом слое (валике) шва. Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва. По требованию заказчика или в соответствии с ПТД сварные соединения, выполненные с послойным визуальным контролем, подлежат дополнительно контролю капиллярной или магнитопорошковой дефектоскопией на доступных участках.

а)

а)

|  б)

б)

|

в)

в)

|  г)

г)

|

д)

д)

|

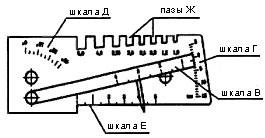

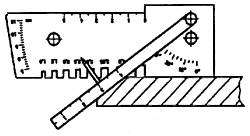

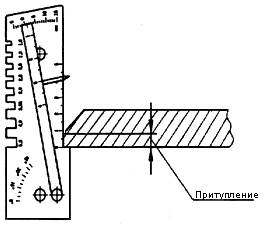

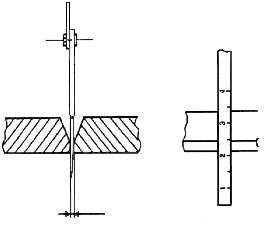

а) общий вид шаблона УШС; б) измерение угла скоса разделки "a"; в) измерение размера притупления кромки " р "; г) измерение зазора в соединении " а "; д) измерение смещения наружных кромок деталей " F "

Рисунок 5. Контроль универсальным шаблоном сварщика УШС

д)

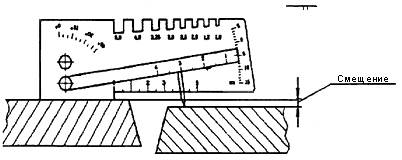

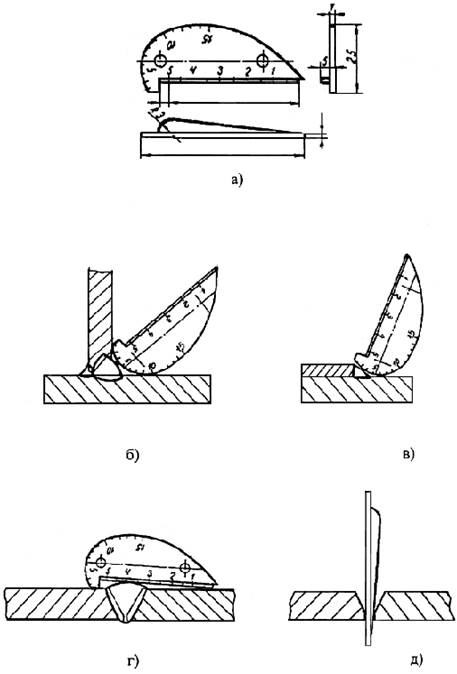

а) общий вид шаблона; б) измерение угла скоса разделки "a"; в) измерение высоты катета углового шва " к "; г) измерение высоты валика усиления " g " и выпуклости корня шва " g 1" стыкового сварного соединения; д) измерение зазора " а " в соединении при подготовке деталей к сварке

Рисунок 6. Контроль шаблоном конструкции В.Э. Ушерова-Маршака

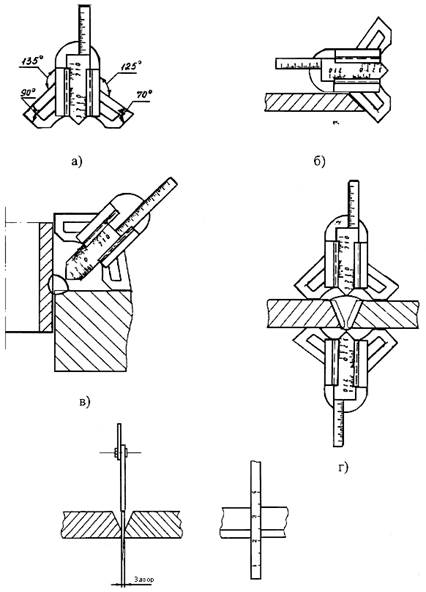

а) общий вид шаблона; б), в), г) контроль стыковых, тавровых и нахлесточных сварных соединений; д) измерение зазора между кромками

Рисунок 7. Контроль шаблоном конструкции А.И. Красовского

В выполненном сварном соединении визуально следует контролировать:

- отсутствие (наличие) поверхностных трещин всех видов и направлений;

- отсутствие (наличие) на поверхности сварных соединений дефектов (пор, включений, скоплений пор и включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, а также мест касания сварочной дугой поверхности основного материала);

- качество зачистки металла в местах приварки временных технологических креплений, гребенок индуктора и бобышек крепления термоэлектрических преобразователей (термопар), а также отсутствие поверхностных дефектов в местах зачистки;

- качество зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами (в случае, если такой контроль предусмотрен ПТД);

- наличие маркировки (клеймения) шва и правильность ее выполнения.

В выполненном сварном соединении измерениями необходимо контролировать:

- размеры поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

- высоту и ширину шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности обратной стороны шва для контроля;

- высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

- подрезы (глубину и длину) основного металла;

- отсутствие непроваров (за исключением конструктивных непроваров) с наружной и внутренней стороны шва;

- размеры катета углового шва;

- отсутствие переломов осей сваренных цилиндрических элементов.

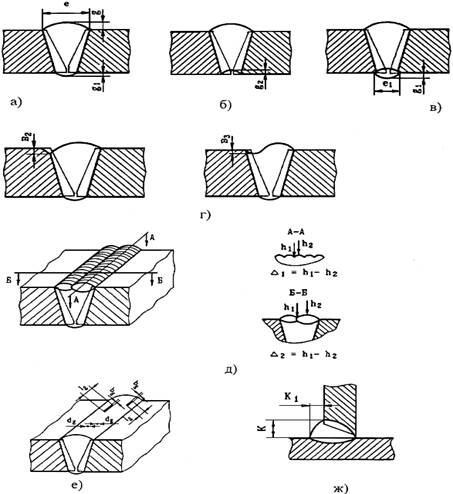

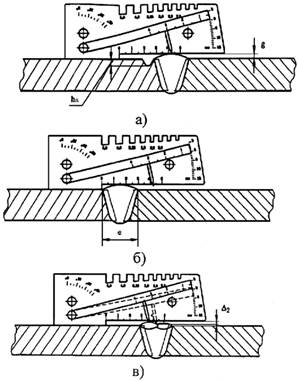

Измеряемые параметры и требования к выполнению измерительного контроля сварных швов приведены на рисунке 8

а), б) размеры (ширина, высота) стыкового одностороннего шва с наружной и внутренней стороны; в) то же двухстороннего сварного шва; г) подрез и неполное заполнение разделки кромок; д) чешуйчатость (D1) шва и западание между валиками шва (D2); е) размеры поверхностных включений (диаметр - dg; длина - lg; ширина - bg включения); ж) размеры катета шва углового (таврового, нахлесточного) соединения

Рисунок 8 - Конструктивные элементы и дефекты сварного шва,

подлежащие измерительному контролю

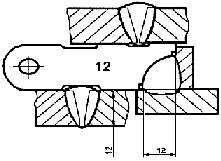

Выпуклость (вогнутость) стыкового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня расположения наружной поверхности деталей. В том случае, когда уровни поверхностей деталей одного типоразмера (диаметр, толщина) отличаются друг от друга, измерения следует проводить относительно уровня поверхности детали, расположенной выше уровня поверхности другой детали (рисунок 12).

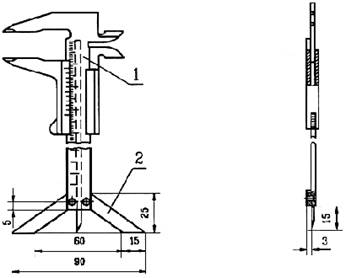

1 - штангенциркуль; 2 - опора

Рисунок 9 - Штангенциркуль типа ШЦ-1 с опорой

1 - индикатор "0-10" с поворотной шкалой; 2 - опорный кронштейн; 3 - измерительная игла

Рисунок 10 - Приспособление для измерения глубины подрезов

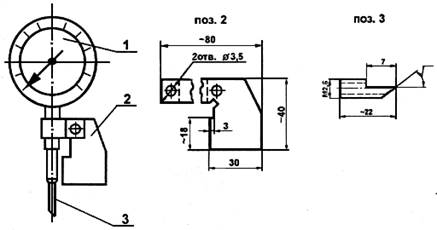

Рисунок 11 - Специальный шаблон для контроля сварных швов

Рисунок 12 - Измерение выпуклости (вогнутости) стыкового шва (g) при различном уровне наружных поверхностей деталей, вызванным смещением при сборке соединения под сварку

а) измерение высоты шва (g) и глубины подреза (h п); б) измерение ширины шва (е);

в) измерение западаний между валиками (D2)

Рисунок 16 - Измерения с помощью шаблона УШС размеров сварного шва

Порядок выполнения визуального и измерительного

контроля сварных конструкций (узлов, элементов)

Визуальный контроль сварных конструкций (узлов, элементов) предусматривает проверку:

- отклонений по взаимному расположению элементов сварной конструкции;

- наличия маркировки сварных соединений;

- наличия маркировки сварных конструкций (узлов);

- отсутствия поверхностных повреждений материала, вызванных отклонениями в технологии изготовления, транспортировкой и условиями хранения;

- отсутствия неудаленных приварных элементов (технологического крепления, выводных планок, гребенок, бобышек и т.п.).

Измерительный контроль гнутых колен труб предусматривает проверку:

- отклонения от круглой формы (овальность) в любом сечении гнутых труб (колен);

- толщины стенки в растянутой части гнутого участка трубы (рекомендуется проводить толщиномерами);

- радиуса гнутого участка трубы (колена);

- высоты волнистости (гофры) на внутреннем обводе гнутой трубы (колена);

- неровностей (плавных) на внешнем обводе (в случаях, установленных НД);

- предельных отклонений габаритных размеров.

Порядок выполнения визуального и измерительного контроля при устранении

дефектов в материале и сварных соединениях (наплавках)

При ремонте дефектных участков визуально необходимо контролировать:

полноту удаления дефекта, выявленного при визуальном контроле и контроле другими методами неразрушающего контроля;

форму выборки дефектного участка; форму обработки кромок выборки; чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т.п.) поверхности выборки и прилегающих к ней поверхностей;

ширину зоны зачистки механическим путем поверхностей материала, прилегающих к кромкам выборки;

отсутствие (наличие) дефектов (трещин, пор, включений, скоплений пор и включений, свищей, прожогов, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости и т.п.) на поверхности шва заварки выборки и на прилегающих к выборке участках материала.

При ремонте дефектных участков в материале и сварных соединениях измерением необходимо контролировать:

размеры выборки дефектного участка;

размеры разделки кромок выборки (угол скоса, радиусы начала и окончания выборки, толщину перемычки металла при исправлении трещин и т.п.);

ширину зоны зачистки механическим путем участков материала, прилегающих к кромкам выборки;

размеры дефектов на поверхности шва заварки выборки и прилегающих к нему участках материала, выявленные при визуальном контроле;

шероховатость поверхностей выборки и прилегающих участков материала в зоне их зачистки (перед заваркой выборки), а также поверхностей материала перед проведением последующих методов неразрушающего контроля.

Порядок выполнения визуального и измерительного контроля при эксплуатации,

техническом диагностировании (освидетельствовании)

Визуальный контроль материала и сварных соединений выполняют с целью выявления поверхностных повреждений (трещин, коррозионных повреждений, деформированных участков, наружного износа элементов и т.д.), образовавшихся в процессе эксплуатации изделий.

Измерительный контроль материала и сварных соединений выполняют с целью определения соответствия геометрических размеров конструкций и допустимости повреждений материала и сварных соединений, выявленных при визуальном контроле, требованиям рабочих чертежей, ТУ, стандартов и паспортов.

При визуальном контроле материала и сварных соединений проверяют:

- отсутствие (наличие) механических повреждений поверхностей;

- отсутствие (наличие) формоизменения элементов конструкций (деформированные участки, коробление, провисание и другие отклонения от первоначального расположения);

- отсутствие (наличие) трещин и других поверхностных дефектов, образовавшихся (получивших развитие) в процессе эксплуатации;

- отсутствие коррозионного и механического износа поверхностей.

При измерительном контроле состояния материала и сварных соединений определяют:

- размеры механических повреждений материала и сварных соединений;

- размеры деформированных участков материала и сварных соединений, в т.ч. длину, ширину и глубину вмятин, выпучин, отдулин;

- овальность цилиндрических элементов, в том числе гибов труб;

- прямолинейность (прогиб) образующей конструкции (элемента);

- фактическую толщину стенки материала (при возможности проведения прямых измерений);

- глубину коррозионных язв и размеры зон коррозионного повреждения, включая их глубину.

Разметку поверхности для измерения толщины стенок рекомендуется проводить термостойкими и хладостойкими маркерами, а при их отсутствии - краской или мелом.

2015-05-05

2015-05-05 2920

2920