Наплавка это процесс нанесения на поверхность детали слоя металла. В ремонтном производстве ее применяют для создания на наружных и внутренних поверхностях изношенных деталей припуска под дальнейшую обработку с целью восстановления их исходных формы и размеров. Наплавкой восстанавливается до 75 % всех изношенных деталей машин и механизмов.

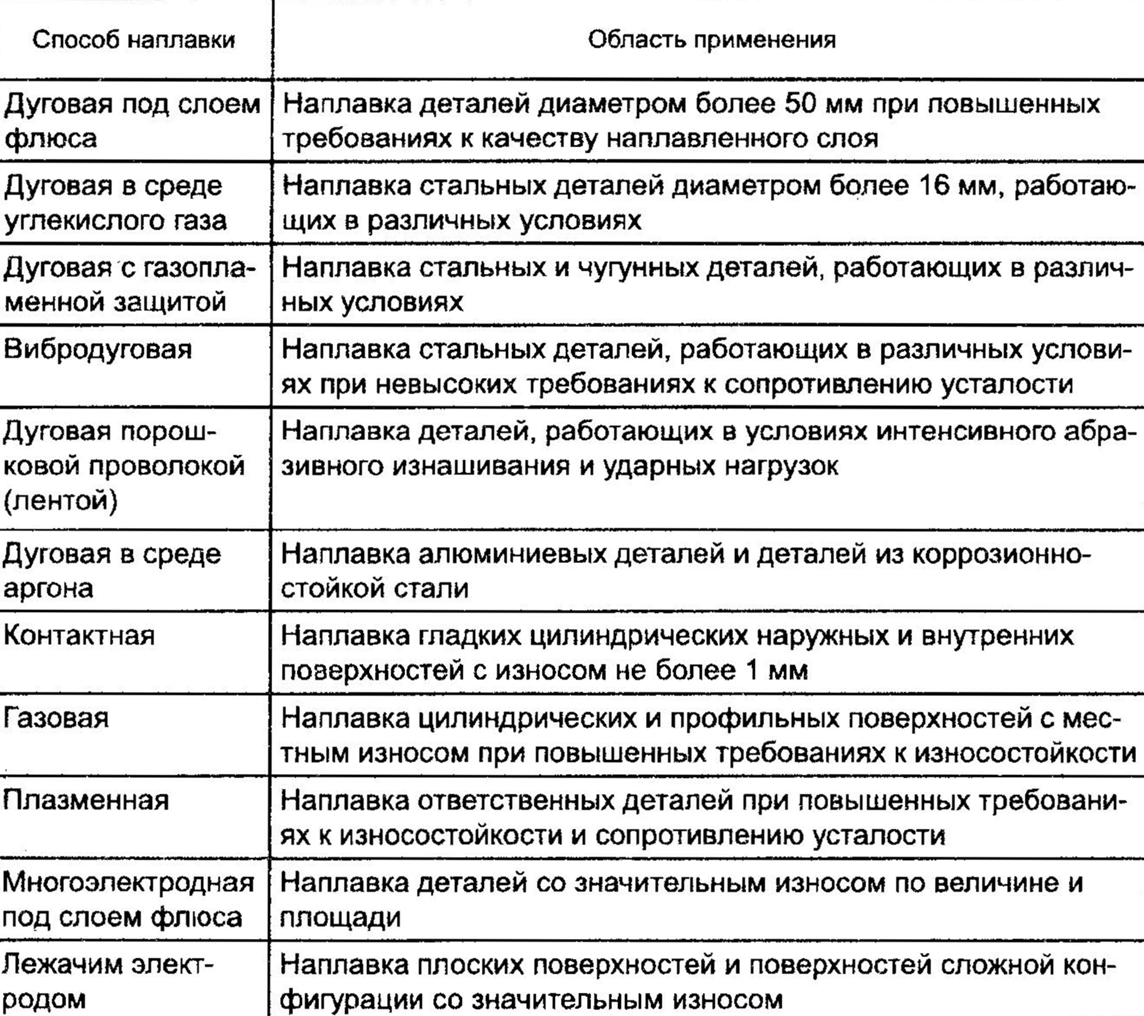

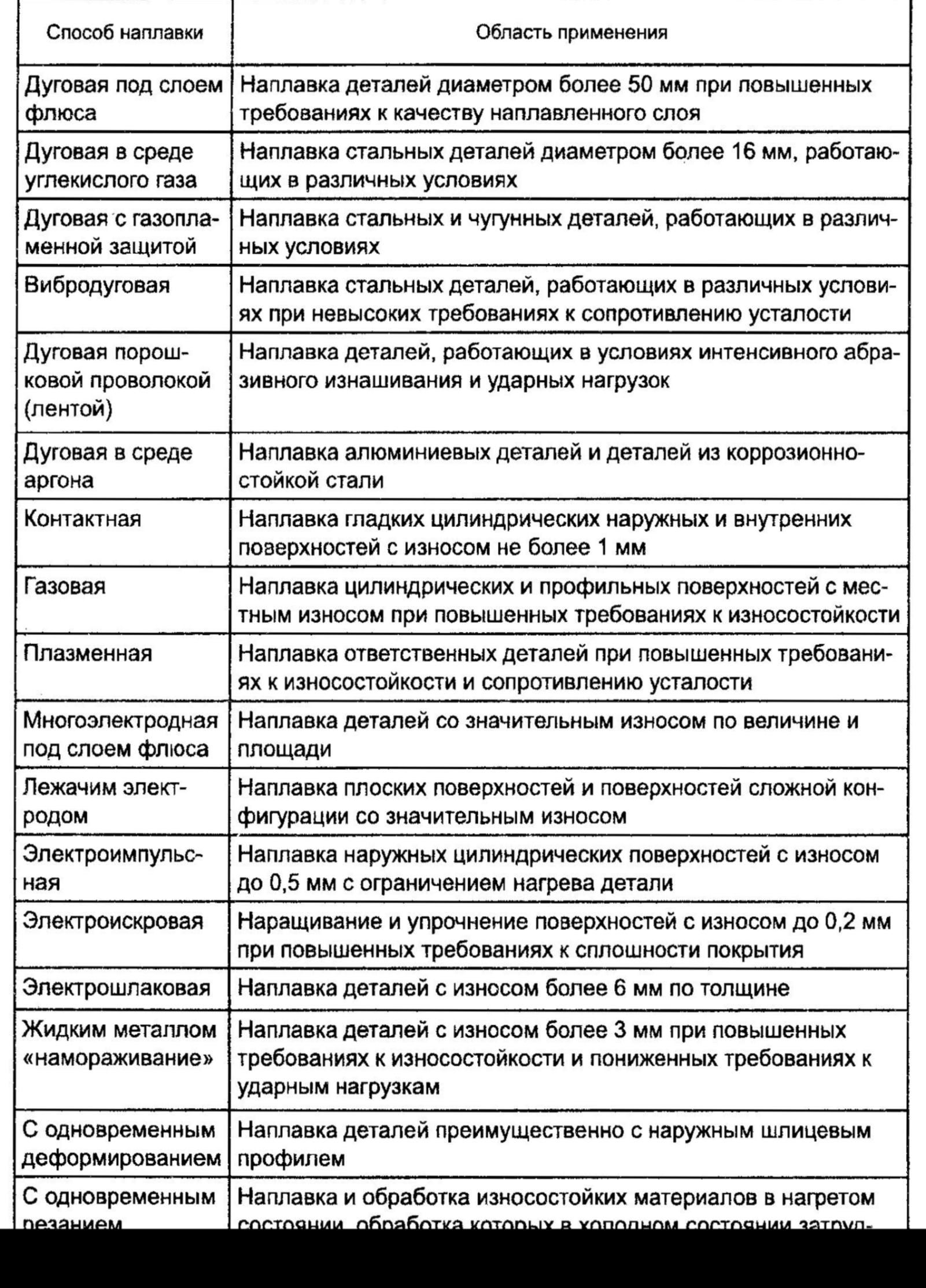

Разновидности и назначение способов наплавки

По степени механизации процесса различают ручную и механизированную наплавку.

Ручная дуговая наплавка — самый простой и наиболее распространенный в ремонтном производстве способ. Ее выполняют короткой дугой на минимальном сварочном токе.

Из механизированных методов при ремонте чаще применяются полуавтоматическая и автоматическая наплавка под слоем флюса, в среде защитных газов, вибродуговая наплавка, которые одновременно обеспечивают повышение производительности и качества наплавочных работ

Электрошлаковая наплавка, которая осуществляется за счет прохождения электрического тока через расплавленный шлак, применяется при большом объеме наплавочных работ и толщине наплавляемого слоя более 5 мм.

Она характеризуется высокими показателями производительности и качества наплавленного слоя, его малой склонностью к образованию трещин и пор.

Дуговую наплавку неплавящимся электродом применяют в основном для твердых зернистых и порошковых сплавов. Дуговую наплавку вольфрамовым электродом в защитных газах (аргоне) выполняют, используя литые присадочные прутки (обычно из сплавов никеля и кобальта). Указанным способом получают очень малую глубину проплавления и тонкие наплавленные слои.

Недостатком методов наплавки является наличие, как правило, в поверхностном слое восстановленных деталей растягивающих остаточных напряжений, которые могут быть причиной образования трещин, искажения формы наплавленных деталей, снижения их усталостной прочности. Для исключения этого применяют подогрев деталей перед наплавкой, а также последующую обработку наплавленного слоя поверхностно-пластическим деформированием.

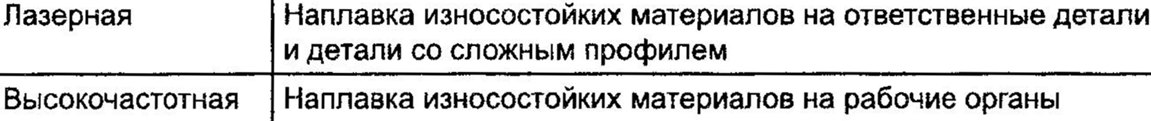

В последнее время расширяется применение лазерной наплавки для придания определенных свойств рабочим поверхностям новых и восстановленных деталей. Локальное тепловое воздействие, минимальное перемешивание наплавочного и основного металлов и незначительные деформации восстановленных деталей являются существенными преимуществами лазерной наплавки.

При наплавке цементированной или закаленной детали ее предварительно отжигают. Для этого ее нагревают до 900 °С, а затем медленно охлаждают. Отпуск уменьшает твердость материала, сопротивление разрыву и предел упругости, но увеличивает вязкость, что позволяет повысить качество наплавки. После наплавки и механической обработки деталь можно вновь подвергнуть цементации и закалке для восстановления ее первоначальной твердости.

Повышение производительности труда и улучшение качества наплавки при восстановлении стальных деталей обеспечивается при применении насыщенной водородом проволоки. Для этого электродную проволоку травят в 5—10%-ном растворе серной кислоты. Скорость наплавки такой проволокой повышается примерно в 2 раза.

2015-05-06

2015-05-06 3711

3711