Фрикционной передачей называется механизм, служащий для передачи вращательного движения от одного вала к другому с помощью сил трения, возникающих между насаженными на валы и прижатыми друг к другу дисками, цилиндрами или конусами.

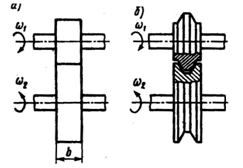

Рис.1

Фрикционные передачи можно классифицировать по нескольким признакам:

по расположению осей валов (с параллельными осями, с пересекающимися осями и соосные); по форме тел качения (с гладкими цилиндрическими катками, рис 1, а; катками с клинчатым ободом, рис. 1б; с коническими катками,; торовые, рис5.8; сферические и др.); по условиям работы (открытые — работающие всухую и закрытые — работающие в масляной ванне);

по возможности регулирования передаточного числа (с условно постоянным передаточным числом, с бесступенчатым регулированием передаточного числа — фрикционные вариаторы).

Достоинства фрикционных передач: простота конструкции, плавность и бесшумность работы, возможность безаварийной ситуации при случайной перегрузке, возможность плавного изменения передаточного числа на ходу машины. Главный недостаток фрикционных передач — значительная радиальная нагрузка на опоры валов, которая может до 35 раз превышать передаваемое окружное усилие. Кроме того, фрикционные передачи не обеспечивают строгого постоянства передаточного числа при изменении нагрузки и имеют сравнительно невысокий КПД.

Фрикционные передачи находят применение в кузнечно-прессовом оборудовании (фрикционные прессы, фрикционные молоты), металлорежущих станках, транспортирующих машинах (например, лебедки с фрикционным приводом); в приборах, счетно-решающих машинах и т. д. Наибольшее применение в машиностроении имеют фрикционные вариаторы. Принцип фрикционной передачи является основой технологического процесса в прокатных станах, основой работы рельсового и безрельсового колесного транспорта, однако эти вопросы являются предметом изучения в специальных дисциплинах.

Виды скольжения. При передаче вращающего момента за счет силы трения, возникающей на площадке контакта прижатых друг к другу катков, неизбежно возникает относительное проскальзывание их рабочих поверхностей, причем рабочая поверхность ведущего катка является опережающей, а рабочая поверхность ведомого катка — отстающей. Степень этого проскальзывания зависит от передаваемого окружного усилия, упругих свойств материала катков и поэтому называется упругим скольжением, сопутствующим работе фрикционной передачи с катками любой формы.

При перегрузках, когда сила трения на площадке контакта катков оказывается меньше окружного усилия, ведомый каток останавливается, ведущий каток скользит по нему и наступает буксование, приводящее к интенсивному местному износу ведомого катка. Скольжение является причиной износа, снижения КПД и непостоянства передаточного числа фрикционных передач.

Материалы тел качения фрикционных передач должны обладать высокой износостойкостью и прочностью рабочих поверхностей, возможно большим коэффициентом трения скольжения, высоким модулем упругости (для уменьшения упругого скольжения). При разных материалах тел качения ведущий каток делают из менее прочного материала во избежание образования задиров и лысок в случае буксования передачи.

Цилиндрическая фрикционная передача

Кинематика передачи. Схемы цилиндрической фрикционной передачи с гладкими катками представлены на рис. 1. В результате неизбежного при работе фрикционных передач упругого скольжения ведомый каток «отстает» от ведущего и точное значение передаточного числа будет определяться по формуле

и= ω1/ω2 = D2 / [D1(1-ε)]

где ε — коэффициент скольжения (для металлических катков ε = 0,01...0,03, большие значения относятся к передачам, работающим всухую; для текстолитового катка е = 0,1).

Наличие упругого скольжения и некоторая его зависимость от колебаний нагрузки и условий работы передачи вынуждают называть передаточное число фрикционной передачи условно постоянным. Для практических расчетов силовых фрикционных передач пользуются приближенным значением передаточного числа и = D2/Dl.

Для одной пары катков силовых передач и < 7, для передач приборов и < 25.

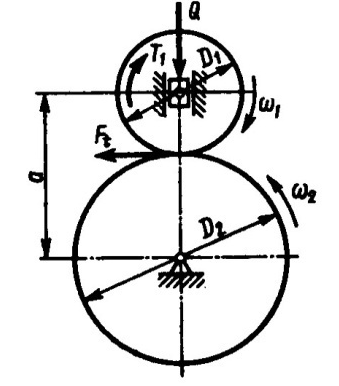

Рис.2

Силовые соотношения в передаче (рис.2). Для передачи от одного вала к другому вращающего момента необходимо за счет силы трения приложить к ведомому катку окружную силу

Ft=2T1/D1

которая должна быть меньше наибольшей силы трения покоя, возникающей между катками, прижатыми друг к другу силой Q. Таким образом, условие работы фрикционной передачи записывается так:

kFt = Fтр= fQ,

где k — коэффициент запаса сцепления (k = = 1,3...1,4); f — коэффициент трения (для стальных или чугунных катков, работающих в масляной ванне f =0,04...0,05; работающих всухую f =0,15...0,20; для передач с одним неметаллическим катком f = 0,2...0,3).

Из вышеприведенной формулы определим силу прижатия катков:

Q= kFt/f = 2kT1/ (fD1)

Из этой формулы видно, что сила прижатия катков больше окружной силы в k/f раз, что при k = 1,4, f = 0,04 дает k/f= 1,4/0,04 = 35 раз. Большие силы прижатия катков создают значительные радиальные нагрузки на опоры валов и вызывают появление больших контактных напряжений на рабочих поверхностях катков, что делает силовые фрикционные передачи громоздкими, а их нагрузочную способность сравнительно невысокой.

Для уменьшения в несколько раз силы прижатия применяют катки с клинчатым ободом (рис. 1,б), трение в которых аналогично трению в клинчатом ползуне, рассмотренному в теоретической механике. Однако в таких катках возникает значительное геометрическое скольжение, существенно уменьшающее срок их службы.

Коэффициент полезного действия фрикционных передач в основном определяется потерями в результате относительного скольжения катков и потерями в опорах валов. Экспериментально установлено, что для закрытых передач КПД η = 0,92...0,98, для открытых η=0,8...0,92.

Окружная скорость катков открытых силовых передач не должна быть больше 10 м/с, а для закрытых передач — 20 м/с.

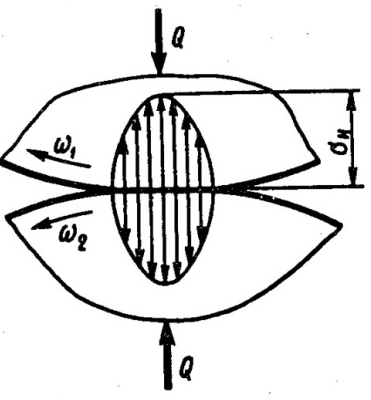

Расчет передачи. Критерием работоспособности фрикционных передач является износостойкость рабочих поверхностей тел качения. В процессе работы на поверхности тел качения возникают циклически изменяющиеся контактные напряжения (рис. 3), которые вызывают усталостное изнашивание рабочих поверхностей катков.

Рис.3

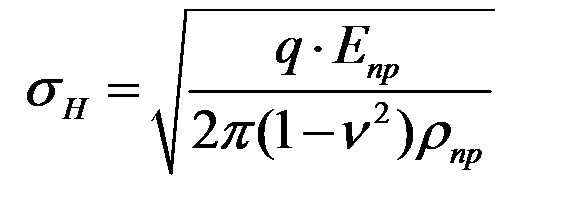

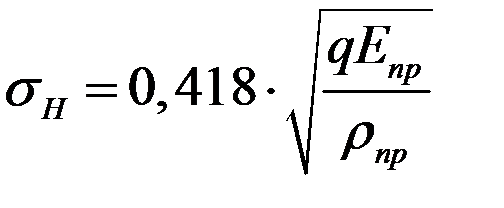

Для катков, изготовленных из материалов, подчиняющихся закону Гука (металлы и текстолит), наибольшие контактные напряжения σнвычисляются по формуле Герца, известной из сопротивления материалов:

где q = Q/b — номинальная нагрузка на единицу длины контактной линии, b — ширина катков; Епр = 2Е1Е2/(Е1 + Е2) — приведенный модуль упругости материалов катков; pпр = 0,5DlD2/(D1 + D2) — приведенный радиус кривизны катков; v — коэффициент Пуассона материала катков.

При v = 0,3

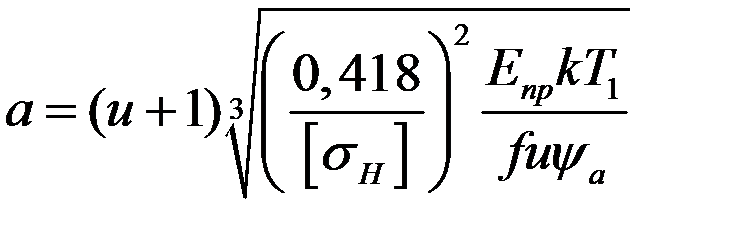

Основным расчетным параметром цилиндрической фрикционной передачи будем считать расстояние а, а условие износостойкости запишется в виде неравенства

σн < [σн]

где [σн] — допускаемое контактное напряжение для катка из менее прочного материала.

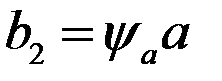

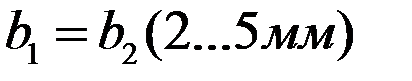

Вышеприведенное условие износостойкости катков используется для проверочного расчета имеющейся передачи. Формулу для проектного расчета передач с металлическими и текстолитовыми катками получим из формулы Герца, приняв коэффициент Пуассона v = 0,3, выразив диаметры катков через межосевое расстояние а и передаточное число и; силу прижатия Q выразим через вращающий момент Т 1, а ширину катка примем b =ψа а, где ψа= 0,2...0,4 — коэффициент ширины катка по межосевому расстоянию, тогда

где k — коэффициент запаса сцепления; f — коэффициент трения.

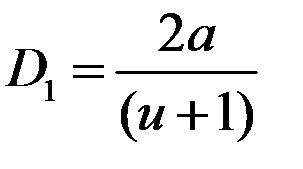

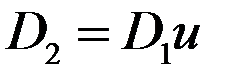

Вычислив межосевое расстояние, определяем размеры катков по формулам:  ;

;  ;

;  ;

;  ,

,

причем должно соблюдаться условие b < D, а ширину обода малого катка принимают на 2...5 мм больше расчетной, так как возможно осевое смещение катков из-за неточностей изготовления и сборки.

Допускаемые контактные напряжения устанавливают в зависимости от материалов катков, твердости НВ рабочих поверхностей или предела прочности при изгибе σви и условий работы передачи. Ориентировочно для стальных катков, работающих всухую, [σн] = 1,2...1,5 НВ, МПа; для стальных катков, работающих в масляной ванне, [σн] = 2,4...2,8 НВ, МПа; для чугунных катков [σ н] =1,5 σ bи; для текстолитовых катков [σн]= 80...100 МПа.

Расчет неметаллических катков, материал которых не подчиняется закону Гука, ведут по нагрузке q на единицу длины контактной линии по условию q=Q/b <[ q ],

где Q — сила прижатия катков; b — ширина катков; [q] — допускаемая Удельная нагрузка; для пластмасс ориентировочно [q] = 40...80 Н/мм, для Дерева [q] = 2,5...5 Н/мм, для резины [q] = 10...30 Н/мм, для кожи [q] = 15...25 Н/мм.

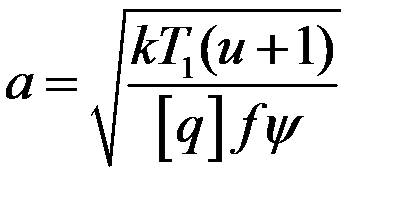

Так как Q =2kT1/(fD1), a D1=2a/(u+1), то приняв q=[q] получим формулу для проектного расчета передач с неметаллическими катками

2015-05-06

2015-05-06 1013

1013