Отбраковка элементов сосудов (аппаратов), работающих под давлением ниже 0,07 МПа и ваккумом производится согласно РУА-93 «Руководящие указания по эксплуатации и ремонту сосудов и аппаратов, работающих под давлением ниже 0,07 МПа и вакуумом».

Элементы сосудов и аппаратов (в том числе и литых), определяющие их прочность, должны отбраковываться:

1) если при толщинометрии выявится, что под действием коррозии и эрозии уменьшилась толщина металла стенки (обечаек корпуса, днищ, крышек, заглушек, штуцеров и др.) до значений, определенных расчетами по действующим методикам (ГОСТ Р 52857.1¸12-2007. и др.) или по паспорту, с учетом всех действующих нагрузок (внутреннего или наружного давления, весовых, ветровых, сейсмических, температурных и пр.) без учета прибавки на коррозию (отбраковочный размер);

2) если расчетная толщина стенки (без учета прибавки на коррозию) окажется меньше значения, указанного ниже, то за отбраковочный размер должна приниматься величина не менее:

- для обечаек и днищ сосудов и аппаратов при диаметре 2000 мм и ниже - 3 мм, а при диаметре более 2000 мм - 4 мм;

- для кожухотрубчатых теплообменных аппаратов (толщина стенок кожуха, распределительной камеры, обечайки крышки и днища) - в соответствии с таблицей 11.

- для патрубков - в соответствии с таблицей 12.

Таблица 11 – Минимальный отбраковочный размер для кожухотрубчатых теплообменных аппаратов

| Материал | Диаметр, мм | ||

| 500 и ниже | 600, 800 | 1000 и выше | |

| толщина стенки, мм | |||

| Стали углеродистые, низколегированные, кремнемарганцовистые, хромомолибденовые | 3,5 | ||

| Стали высоколегированные хромоникелевые |

Таблица 12 - Минимальный отбраковочный размер для толщины стенки патрубка

| Наружный диаметр, мм | £ 25 | £ 57 | £ 108(114) | £ 219 | ³ 325 |

| Наименьшая допустимая толщина стенки, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 |

Расчетные толщины стенок определяются по ГОСТ Р 52857.1-2007. «Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования.», ГОСТ Р 52857.2-2007. «Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек», ГОСТ Р 52857.3-2007. «Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер».

3) если в результате коррозии и эрозии за время эксплуатации до очередного технического освидетельствования (ремонта) толщина стенки элементов может выйти за пределы отбраковочного размера, определенного в соответствии с п.п. 1) и 2).

4) если при контроле сварных швов визуально и неразрушающими методами контроля и металлографическими: исследованиями выявлены дефекты:

- (свищи, трещины всех видов и направлений), расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявленные при металлографическом исследования;

- межкристаллитная коррозия, коррозия сварных швов с износом их по толщине до отбраковочных величин, коррозионное растрескивание металла.

5) если при ультразвуковом контроле сварных соединений количество дефектов при заданной длине шва превышает нормативное предельно допустимое значение, указанное в конструкторской документации на контролируемый объект в зависимости от его категории; при отсутствии таких норм руководствоваться нормами, указанными в СТО 00220256-005-2005 «Швы стыковых, угловых и тавровых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля» и другой нормативно-технической документации по контролю;

6) если при радиационном контроле сварных соединений в зависимости от их вида класс дефектности хуже нормативного допустимого класса по ГОСТ 23055 «Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля» (таблица 13)

Таблица 13 - Допустимые классы дефектности сварных соединений при радиографическом контроле

| Вид сварных соединений | Группа сосудов по ПБ 03-584-03 | |

| 5а | 5б | |

| Классы дефектности по ГОСТ 23055 | ||

| Стыковые, угловые и тавровые | ||

| Нахлесточные |

Примечания. 1. Оценку единичных дефектов (пор и включений) по ширине (диаметру) при толщине свариваемых элементов до 45 мм, а также скоплений независимо от толщины свариваемых элементов допускается производить по нормам класса 6 вместо класса 5, класса 7 вместо класса 6.

2. Скопление пор и включений по длине не должно превышать 1,5 допустимых длин отдельных дефектов по ГОСТ 23055.

3. При различной толщине свариваемых элементов максимальный допустимый размер дефекта выбирается по меньшей толщине.

7) если при контроле сварных соединений приварки облицовки к корпусу, патрубку, фланцу, а также приварки патрубка штуцера (люка) к корпусу обнаружена течь в контрольном отверстии;

8) если при осмотре элементов обнаружены трещины, отдулины;

9) если остаточная (локальная) деформация корпуса, а также отклонения от прямолинейности и круглости (овальности) превышают допустимые значения (п. 11) и п. 12));

9) если твердость основного металла и сварных швов выходит за нормативные значения (таблица 14);

10) если элемент не выдержал испытания на прочность и плотность.

Таблица 14 – Оценка качества сварных соединений по твердости

| Марка стали | Допустимые пределы твердости основного металла, ед. НВ* | Допустимая твердость металла шва и зоны термического влияния, ед. НВ, не более |

| Ст. 2, Ст.3 | 120-160 | |

| 10, 15, 20, 15К, 16К | 120-160 | |

| 18К | 120-160 | |

| 20К, 22К | 130-190 | |

| 09Г2С, 16ГС | 120-180 | |

| 10Г2 | 120-190 | |

| 10Г2С1 | 130-190 | |

| 12МХ | 140-180 | |

| 12ХМ | 140-170 | |

| 15ХМ | 140-200 | |

| 12Х1МФ, 15Х5М | 130-170 | |

| 20ЮЧ | 140-190 | |

| 15Х5МУ | 170-235 | |

| 08Х18Н10Т 12X18H10T 10Х17Н13М2Т 10Х17Н13МЗТ | 150-180 |

*Допустимое отклонение указанных пределов не должно превышать +20 НВ и –10 НВ

Примечания 1. По заключению специализированной организации в отдельных случаях сосуд (аппарат) может быть допущен к эксплуатации при твердости металла, отличающейся от приведенных значений.

2. Твердость коррозионностойкого слоя и переходного слоя в швах сварных соединений из двухслойной стали не должна быть более 220 НВ.

11) Отклонение образующих обечаек корпуса от прямолинейности не должно быть более величин, указанных в таблице 15.

Таблица 15 – Отклонение от прямолинейности образующей корпуса сосуда (аппарата) сварного из листовых обечаек (ПБ 03-584-03)

| 1. | Без внутренних устройств: |

| 2 мм - на 1 м длины корпуса; | |

| 20 мм - при длине корпуса до 10 м; | |

| 30 мм - при длине корпуса свыше 10 м | |

| 2. | С внутренними устройствами или вставляемой антикоррозионной защитой (футеровкой): |

| на величину номинального зазора между внутренним диаметром корпуса и наружным диаметром устройства на участке установки |

12) Величина относительной овальности корпуса сосудов в любом поперечном сечении не должна превышать 1 %.

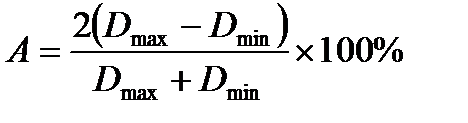

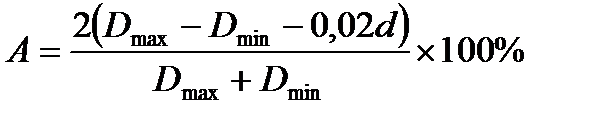

Величина относительной овальности определяется по формулам:

а) в сечении, где отсутствуют штуцеры и люки

б) в сечении, где имеются штуцеры и люки

где D max, D min - соответственно, максимальный и минимальный внутренние (наружные) диаметры корпуса, мм;

Значение А для сосудов (аппаратов) с отношением толщины стенки обечайки корпуса к внутреннему диаметру не более 0,01 допускается увеличить до 1,5 %.

13) При твердости металла, превышающей допустимые величины (таблица 13), сосуд (аппарат) может быть допущен к дальнейшей эксплуатации только по заключению специализированной научно-исследовательской организации.

14) Трубные решетки кожухотрубчатых теплообменных аппаратов должны отбраковываться при достижении отбраковочных значений их толщин, определенных в соответствии с п. 1) и 2), выявлении трещин, а также при отслоении наплавленной поверхности от основного металла.

Трубный пучок рекомендуется отбраковывать при выходе из строя более 30% труб.

Трубные решетки должны иметь гладкие и ровные уплотнительные поверхности под прокладки без поперечных рисок, забоин, пор и раковин.

Крышки секций «Лумус» должны отбраковываться при выявлении трещим или прокорродировавших участков глубиной, превышающей 30% от их первоначальной толщины.

15) Фланцы штуцеров должны отбраковываться:

а) при неудовлетворительном состоянии уплотнительной поверхности - наличии трещин, раковин и других дефектов, не подлежащих ремонту;

б) при уменьшении толщины стенки воротника фланца до отбраковочных (расчетных) размеров патрубка,

16) Крепежные детали должны отбраковываться:

а) при выявлении трещин, сколов, забитости, вмятин, забоин, заусенцев, срывов, выкрашивания ниток резьбы или коррозионного износа резьбы;

б) в случае изгиба болтов, шпилек, винтов;

в) при выявлении остаточных деформаций, приводящих к изменении профиля резьбы;

г) в случае износа боковых граней и скругления ребер болтов и гаек, а также износа или срыва шлицев под отвертку на винтах.

Резьбовые отверстия на элементах сосуда (аппарата) должны отбраковываться при срыве, выкрашивании или коррозионном износе резьбы, а также при прохождении непроходного калибра типа Р-Р по ГОСТ 6485-69 «Калибры для конической дюймовой резьбы с углом профиля 60 градусов. Основные размеры и допуски», ГОСТ 2533-88 «Калибры для трубной цилиндрической резьбы. Допуски», ГОСТ 18465-73 «Калибры для метрической резьбы от 1 до 68 мм. Исполнительные размеры» и ГОСТ 18466-73 «Калибры для метрической резьбы свыше 68 до 200 мм. Исполнительные размеры».

На гранях шестигранных головок крепежных деталей (болтах, гайках) допускаются сколы высотой до 0,15 высоты головки для изделий класса точности "А", для остальных - 0,2 высоты головки.

Заусенцы, вмятины, забоины, препятствующие свободному свинчиванию деталей, не допускаются.

Крепежные детали внутренних устройств сосудов (аппаратов) колонного типа из углеродистых сталей рекомендуется изготавливать из коррозионно-стойких материалов.

17) Детали внутренних устройств сосудов и аппаратов должны отбраковываться:

а) если при толщинометрии окажется, что под действием коррозии и эрозии толщина основных несущих элементов (опорные балки, уголки, диск и др.) уменьшилась на 25% первоначальной толщины, а также основных их деталей (например, желоб, колпачок и др.) - на 50% от первоначальной толщины;

б) если при их осмотре обнаружена деформация отдельных элементов, не поддающаяся исправлению;

в) если при их осмотре обнаруживается, что техническое состояние не может обеспечить нормальную работу сосуда (аппарата) по эффективности ведения технологического процесса.

18) Ректификационные тарелки всех типов бракуются по конструктивным признакам согласно следующим требованиям:

а) предельное отклонение от перпендикулярности опорных деталей тарелок, приваренных к корпусу колонного аппарата, к оси корпуса, относительно которой установлены устройства (риски) для выверки вертикальности, не должно превышать значений, приведенных в таблице 16;

б) отклонение шага между соседними тарелками не должно превышать +/- 3 мм;

в) отклонение минимального расстояния от сливной перегородки до вертикальной поверхности уголка приемного кармана (успокаивающей планки) не должно превышать +/- 15 мм; отклонение расстояния от нижней кромки сливной перегородки до поверхности нижележащей при заглубленном приемном кармане не должно превышать +/- 5 мм на 1 м длины перегородки, но не более +/- 15 мм на всю длину, а при отсутствии заглубленного кармана и наличии успокаивающей планки не более +/- 5 мм;

г) прогиб секции (полотна) тарелки после их установки не должен

превышать 3 мм, а высота отдельных выпучин - 2 мм.

Таблица 16 - Предельные отклонения от перпендикулярности опорных деталей тарелок

| Тип тарелок | Внутренний диаметр колонного аппарата, мм | Предельные отклонения от перпендикулярности опорной детали одной тарелки, мм |

| Тарелки провальные | ||

| Решетчатые и другие | до 2000 от 2000 до 3000 | |

| Тарелки с переливами | ||

| Клапанные, клапанные балластные, S-образно-клапанные, ситчатые с отбойными элементами, центробежные | до 3000 от 3000 до 6000 от 6000 и более | |

| Колпачковые, ситчатые, ситчато-клапанные, жалюзийно-клапанные, с двумя зонами контакта фаз | до 3000 от 3000 до 4000 от 4000 и более |

19) Решетчатые тарелки бракуются по конструктивным признакам согласно следующим требованиям:

а) прогиб секций после их установки не должен превышать 3 мм на длину секции. Допускаются отдельные выпучины высотой до 6 мм площадью 300 x 300 мм;

б) на тарелке по кромкам щелей допускается не более 10 несквозных трещин длиной до 5 мм каждая, расположенных в разных местах секций.

20) Клапанные тарелки бракуются по конструктивным признакам согласно следующим требованиям:

а) клапаны после их установки в отверстия секций должны свободно (без заеданий) перемещаться до упора;

б) общий прогиб установленной тарелки не должен превышать значений, приведенных в таблице 17.

Таблица 17 – Общий прогиб клапанных тарелок

| Внутренний диаметр колонного аппарата, мм | До 3000 | От 3000 до 4000 | От 4000 и более |

| Прогиб тарелки, мм |

21) Клапанные балластные тарелки бракуются по конструктивным признакам согласно следующим требованиям:

а) клапаны после их установки в отверстия секций должны свободно (без заеданий) перемещаться до упора;

б) балласты на тарелке должны свободно (без заеданий) перемещаться по направляющим до упора.

Тарелки S-образно-клапанные бракуются по конструктивным признакам согласно следующему требованию:

- прогиб S-образного элемента и колпачка не должен превышать 1 мм на 1 м длины, но не более 3 мм на всю длину.

22) Тарелки ситчатые с отбойными элементами бракуются по конструктивным признакам согласно следующему требованию:

- прогиб секций (полотен) после их установки не должен превышать 5 мм.

23) Тарелки колпачковые бракуются по конструктивным признакам согласно следующим требованиям:

а) местные выпучины и кривизна секций (полотен) тарелок не должны превышать 4 мм по всему сечению тарелки, а для тарелки с цельным полотном - 5 мм;

б) верхние торцы паровых патрубков тарелок в сборе должны быть в одной горизонтальной плоскости; отклонение от плоскостности не должно превышать +/- 3 мм;

в) отклонение уровня верхних торцов сливных трубок относительно поверхности тарелок не должно превышать +/- 3 мм; базой, от которой ведется измерение, служит горизонтальная плоскость, проведенная через верхние торцы сливных труб;

г) перекос колпачков относительно плоскости тарелки, замеряемый от верха прорезей, не должен превышать +/- 2 мм.

24) Тарелки ситчатые бракуют по конструктивным признакам согласно следующим требованиям:

а) прогиб секций (полотен) после перфорации в зажатом состоянии не должен превышать 2 мм на 1 м длины, но не более 5 мм на всю длину;

б) допускаются отдельные выпучины высотой до 8 мм на площади до 15% приварных секций (полотен);

в) сегменты и карманы должны иметь взаимно перпендикулярные стороны; допуск перпендикулярности сторон должен быть не более 2 мм по наибольшей стороне.

25) Тарелки ситчато-клапанные бракуются по конструктивным признакам согласно следующим требованиям:

а) отклонения от плоскости основания тарелки после ее сборки не должны превышать 2 мм на 1 м диаметра, но не более 5 мм на весь диаметр;

б) клапаны после их установки в отверстиях секций должны свободно (без заеданий) перемещаться до упора.

25) Тарелки распределительные бракуются по конструктивным признакам согласно следующим требованиям:

а) местные выпучины и кривизна секций (полотен), подготовленных под установку патрубков, не должны превышать 5 мм;

б) в собранных и установленных тарелках верхние торцы патрубков должны быть в одной плоскости; отклонение от плоскостности не должно превышать 3 мм;

в) регулируемые тарелки должны быть установлены в аппарате на регулировочных болтах; отклонение от горизонтальности не должно превышать 3 мм на 1 м диаметра, но не более 4 мм на весь диаметр.

26) Тарелки жалюзийно-клапанные бракуются по конструктивным признакам согласно следующим требованиям:

а) отклонение от плоскостности основания тарелки после ее сборки не должно превышать 2 мм на 1 м диаметра, но не более 5 мм на весь диаметр;

б) жалюзи жалюзийного элемента после сборки тарелки должны свободно (без заеданий) проворачиваться до упора.

27) Решетки опорные под насадку бракуются по конструктивным признакам согласно следующему требованию:

- местные выпучины и кривизна полос для решеток опорных не должна превышать 2 мм на 1 м длины.

2015-05-06

2015-05-06 3918

3918