Нефти палеозойских отложений на месторождениях Волго-Уральской провинции изменяются от очень тяжелых, плотность которых приближается к 1г/см3, сильновязких, с большим содержанием серы (до5%) и силикагелевых смол (до 28%), до очень легких, плотностью 0,793г/см3, с небольшим содержанием серы (до 0,31%), силикагелевых смол (0,78%), асфальтенов (0,1%) и с большим выходом легких фракций, кипящих до 3000С (до 70%).

Большое разнообразие свойств нефтей зависит как от тектонического строения территории, так и от глубины залегания продуктивных горизонтов. Девонские нефти – наиболее легкие, менее сернистые, менее вязкие и характеризуются большим выходом легких фракций по сравнению с нефтями вышележащих горизонтов. Каменноугольные нефти, как правило, тяжелее девонских, более вязкие, более сернистые, с большим содержанием смол и асфальтенов и с меньшим выходом легких фракций. Нефти пермских отложений в большинстве случаев тяжелые, более вязкие и главным образом более сернистые.

В целом в пределах Волго-Уральского региона ухудшение качества нефтей, увеличение плотности, сернистости, смолистости, уменьшение выхода легких фракций наблюдается в северо-западном направлении, т.е. в сторону регионального подъема слоев. Газонасыщенность палеозойских нефтей увеличивается в восточном и юго-восточном направлениях, т.е. в направлении погружения всего комплекса осадочных пород.

Газовые залежи (а также газовые шапки газонефтяных залежей) приурочены главным образом к пермским отложениям юго-восточной части территории. Газ по составу  преимущественно метановый. Характерной особенностью газа пермских залежей является повышенное содержание в нем азота.

преимущественно метановый. Характерной особенностью газа пермских залежей является повышенное содержание в нем азота.

Газы месторождений западных районов характеризуются высоким содержанием метана (80-90%) и незначительным содержанием тяжелых углеводородов и азота.

Специфический состав имеют газы крупнейшего Оренбургского месторождения. Содержание метана в них около 84%, тяжелых углеводородов 7%, азота 4,5%, сероводорода 4,5%.

Промышленная нефтеносность на площади Казанского месторождения установлена в отложениях радаевского горизонта - пласт В1 и бобриковского горизонта - пласт Б2. Коллекторами радаевского горизонта служат песчаники, разделенные алевралитами и глинами.

Нефти Радаевского месторождения в поверкностных условиях вязкие высокосернистые (класс 3) высокопарафиновые (Вид П-3) смолистые, выход светлых фракций из них низкий. Сепарированные нефти радаевского горизонта Казанского месторождения относительно тяжелые, вязкие, парафиновые (вид П2), в основном высоко сернистые (класс III).

Таблица 6 - Характеристика нефти Радаевского месторождения ([13]стр.240)

| Пласт | А3 | А4 | Б2 |

| Плотность, кг/м3 | 0,902 | 0,883 | 0,909 |

| Содержание, вес. %: парафинов серы асфалытенов смол силикагелевых | |||

| 7,4 | 7,2 | 7,4 | |

| 2,8 | 2,8 | 2,5 | |

| 4,4 | 4,4 | 4,3 | |

| 14,8 | 14,5 | 14,7 | |

| Вязкость, мПа с, при 20°С. | 115,9 | 113,5 | 116,8 |

| Вязкость,500С | 28,9 | 28,2 | 29,1 |

| Фракционный состав, %: до 200 °С до 300 °С Кислотное число КОН(г) | |||

| 16,0 | 16,0 | 14,0 | |

| 33,0 | 34,0 | 33,0 | |

| 0,136 | 0,136 | 0,136 |

1.5 Тепловые методы повышения нефтеотдачи пластов

В качестве теплоносителя для нагнетания в пласт обычно используются горячая вода и водяной пар.

Интенсификация добычи нефти или увеличение нефтеотдачи пластов при нагнетании теплоносителей достигается за счет снижения вязкости нефти, теплового расширения пластовой нефти и скелета пласта, а также интенсификации капиллярной пропитки. В результате увеличиваются подвижность нефти, фазовая проницаемость для нее и охват пласта вытесняющим агентом, создаются условия, для вытеснения нефти из малопроницаемых целиков. В случае нагнетания в пласт пара к указанным факторам добавляется еще так называемый эффект дистилляции, который заключается в испарении части пластовой нефти под воздействием пара и переносе ее по пласту в парообразном виде.

При выборе объекта длянагнетания теплоносителя следует иметь в виду, что некоторые глинистые материалы, содержащиеся в продуктивном пласте, обладают способностью набухать при воздействии на них горячей водой и паром и уменьшать эффективную проницаемость пласта. Температурное воздействие в некоторых случаях может также несколько интенсифицировать вынос песка и образование песчаных пробок в эксплуатационных скважинах.

Важное значение имеет характер строения продуктивного пласта. Если залежь представлена пропластками различной проницаемости, то нагнетаемый рабочий агент в первую очередь будет проникать по более проницаемым пропласткам. При нагнeтании в пласт холодной воды это может привести к охлаждению малопроницаемых пропластков и полному исключению их из разработки. В случае же нагнетания теплоносителя малопроницаемые пропластки будут прогреваться посредством теплопроводности, и включаться, таким образом, в разработку. Следовательно, многослойные пласты, сложенные пропластками различной проницаемости, могут служить одним из объектов для нагнетания теплоносителей.

Глубина залегания продуктивного пласта имеет значение в том отношении, что с увеличением глубины растут потери тепла в стволе скважины, что может отрицательно повлиять на экономику процесса. Эффективная мощность продуктивного пласта влияет на потери тепла через кровлю и подошву чем меньше мощность, тем больше удельная поверхность теплопотерь и тем больше относительная величина тепловых потерь.

При нагнетании в пласт горячей воды ее качеству должно быть уделено серьезное внимание, поскольку от этого зависит продолжительная и бесперебойная работа установки.

При нагнетании пара используется насыщенный, а не перегретый пар, так как производство перегретого шара требует исключительно тщательной подготовки питательной воды, что в промысловых условиях трудно осуществить.

При непрерывном нагнетании теплоносителя значительная часть вводимого в пласт тепла расходуется на нагревание пород, залегающих выше и ниже продуктивного горизонта. Для более рационального использования тепла советскими учеными на основе теоретических и лабораторных исследований предложена следующая схема процесса нагнетания в пласт теплоносителя.

Вначале в пласт в течение определенного времени нагнетают горячий агент. После образования в пласте нагретой зоны необходимых размеров прекращают нагнетать горячий агент и начинают нагнетать холодный. При поступлении в нагретую зону холодный агент нагревается (т.е. превращается в теплоноситель), и во время дальнейшего движения прогревает более удаленные участки пласта. Пористая среда (порода-коллектор) действует как теплообменник с большой поверхностью теплообмена. По мере остывания первоначально нагретого участка пласта некоторая часть тепла,  переданного ранее окружающим породам, постепенно возвращается обратно в пласт. Таким образом, тепло, аккумулированное в пласте (а также частично в окружающей его породах), реализуется для нагревания рабочего агента нeпосредственно в пластовых условиях.

переданного ранее окружающим породам, постепенно возвращается обратно в пласт. Таким образом, тепло, аккумулированное в пласте (а также частично в окружающей его породах), реализуется для нагревания рабочего агента нeпосредственно в пластовых условиях.

Размеры и температуру предварительно подогреваемой зоны, необходимые для тепловой обработки нагреваемого участка пласта, определяют расчетным путем.

Нагнетание в пласт теплоносителя осуществляется обычно при пятиточечной схеме размещения скважин с центральным расположением нагнетательной скважины. В зависимости от конкретных условий можно применять семиточечную систему, а так же линейное и радиальное размещение рядов нагнетательных и эксплуатационных скважин.

При разработке, месторождения с нагнетанием теплоносителя целесообразно применять более плотную сетку скважин, чем при обычном заводнении. Расстояние между нагнетательными и эксплуатационными скважинами обычно составляет 100 -200 м.

Подачу пара в скважину рекомендуется начинать при небольших его расходах с постепенным увеличением до максимального значения. Быстрый, ввод скважины для нагнетания пара вызывает неpaвномepнoe прогревание обсадной колонны и цементного камня, что может привести к нарушению герметичности крепления скважины. После прогрева обсадной колонны нагнетание тeплоносителя рекомендуется проводить с максимально большим расходом при располагаемом давлении, что сокращает потери тепла, в стволе скважины и через кровлю-подошву пласта. Применяемые на практике величины расхода пара колеблются от 100 до 250 т/сутки, и более на одну нагнетательную скважину.

Особо важное значение имеют контроль за ходом осуществления процесса и его регулирование в процессе нагнетания теплоносителя должны регулярно контролироваться давление нагнетания, температура на устье и забое нагнетательных и эксплуатационных скважин, степень сухости теплоносителя (если нагнетается пар), изменение во времени дебитов нефти и воды, а также химический состав добываемой воды. Все эти данные необходимы для регулирования хода процесса и анализа его эффективности.

На практике нередко наблюдается неравномерное продвижение нагнетаемого агента в направлении отдельных эксплуатационных скважин, Особенно часто это наблюдается в случае нагнетания в пласт пара. Для борьбы с этим явлением применяется ограничение дебита эксплуатационной скважины, находящейся в направлении преимущественного продвижения пара (горячей воды).

Оборудование, применяемое для нагнетания в пласт горячей воды, состоит из водогрейных установок и коммуникаций горячей воды. Устьевое и внутрискважинное оборудование нагнетательных скважин, как правило, используется стандартного типа, которое применяется при заводнении.

Тип водогрейной установки выбирается в зависимости от температуры, до которой необходимо нагреть воду. Если температура воды не превышает 100 оC, применяют серийно выпускаемые водогрейные установки различного назначения.

Для нагнетания горячей воды в пласт разработана двухконтурная установка производительностью 600 мЗ/ч воды, нагретой до 100 оС. Теплоносителем является вторичный пар, генерируемый в самоиспарителях из воды, подогретой в водогрейном котле. Для предотвращения образования накипи на поверхностях теплообмена греющей камеры выпарного аппарата при использовании для питания высокоминерализованной воды вводят мелкозернистый порошок, аналогичный посоставу выделяющейся накипи, на котором затем агрегируется выпадающий. при нагреве осадок СаСОз.

При нагреве воды до более высокой температуры (150 - 200 оС) используют водогрейные теплофикационные котлы. Воду температурой более 180-200 оС можно получить на специальных установках, где в соответствующих теплообменных устройствах готовится теплоноситель.

Применяемое при нагнетании в пласт пара оборудование состоит из паровых котлов, паропроводов, устьевого и внутрискважинного оборудования нагнетательных скважин. Пар  можно получить из полустационарных и стационарных паровых котельных и передвижных парогенераторных установок, в качестве которых применяются установки типа ППГУ-4/120, ППГУ-4/120М и др. Передвижные парогенераторные установки монтируют в виде устройств, когда на общей площадке устанавливают несколько агрегатов. В установках ППГУ теплопроизводительность по отпускаемому пару равна 2,32 кВт/ч, рабочее давление на выходе из парогенератора 6-12 МПа, в качестве топлива используется нефть или нефтяной газ.

можно получить из полустационарных и стационарных паровых котельных и передвижных парогенераторных установок, в качестве которых применяются установки типа ППГУ-4/120, ППГУ-4/120М и др. Передвижные парогенераторные установки монтируют в виде устройств, когда на общей площадке устанавливают несколько агрегатов. В установках ППГУ теплопроизводительность по отпускаемому пару равна 2,32 кВт/ч, рабочее давление на выходе из парогенератора 6-12 МПа, в качестве топлива используется нефть или нефтяной газ.

Закачка горячей воды

В определенных физико-геологических условиях, в особенности с ростом глубин залегания пластов и повышением давления нагнетания теплоносителей, технологически и экономически целесообразно нагнетать в пласт высокотемпературную воду (до 200 ОС), не доводя ее до кипения, так как при высоких давлениях (25 МПа) энтальпия пара, горячей воды или пароводяной смеси практически не различается. Закачка горячей воды в пласт обязательна при внутриконтурном заводнении месторождений, нефти которых высокопарафинистые и пластовая температура близка к температуре начала кристаллизации парафина. После предварительного разогрева призабойной зоны пласта и вытеснения нефти на расстояние нескольких десятков метров от скважины можно переходить на закачку холодной воды.

Размеры зон прогрева и последующего охлаждения определяются термогидродинамическими расчетами в зависимости от темпа нагнетания горячей и холодной воды, температур пласта и теплоносителя, а также теплофизических характеристик пласта и теплоносителя. Доказана высокая эффективность от нагнетания высокотемпературной горячей воды при различных геолого-физических условиях. В процессе нагнетания в пласт с маловязкой нефтью воды при давлении 20 МПа и температуре 300 - 310 оС нефть растворяется в воде и практически полностью вытесняется из пористой среды.

1.6 Схема процесса, закачки рабочих агентов и сбора продукции при ВДОГ

Метод создания ВДОГ относится к термическим способам извлечения нефти при  которых тепло для воздействия на нефтяной пласт получают за счет сжигания наиболее тяжелых компонентов пластовой нефти. Этот метод применим для месторождений с очень тяжелыми малоподвижными нефтями, при разработке которых обычными методами - удается извлечь до 30% от имеющихся запасов.

которых тепло для воздействия на нефтяной пласт получают за счет сжигания наиболее тяжелых компонентов пластовой нефти. Этот метод применим для месторождений с очень тяжелыми малоподвижными нефтями, при разработке которых обычными методами - удается извлечь до 30% от имеющихся запасов.

Сущность метода ВДОГ заключается в том, что вначале в призабойной зоне зажигательной (нагнетательной) скважины при помощи различных топливных горелок, электрических нагревателей или химических реагентов создается мощный очаг горения. После образования очага горения для поддержания процесса горения нефти в скважину с поверхности нагнетают окислитель - воздух, обогащенный кислородом, или кислородосодержащую газовую смесь. При непрерывной подаче окислителя начинается движение очага горения в пласте, в направлении к потоку окислителя.

После того как очаг горения получил достаточную стабильность и начал продвигаться по направлению к эксплуатационной скважине, зажигательная скважина становится только нагнетательной и забой ее охлаждается. Глубинный нагревательный аппарат извлекают на поверхность.

По опытным данным, температура воспламенения нефти в пласте находится в пределах 150 – 315 0С. Однако возможны случаи зажигания нефти в пластах и при более высоких температурах (500 0С и выше).

Под действием высокой температуры фронта горения нефть в пласте претерпевает термохимические изменения, при которых часть ее превращается в углеводородные газы, а часть - в коксоподобный остаток, откладывающийся в поровых каналах. Углеводородныйгаз вместе с продуктами горения и частью нефти отбирается через эксплуатационные скважины, коксоподобный остаток сгорает в пласте.

Выделяющиеся продукты горения с высокой температурой, двигаясь по пласту, отдают тепло нефтесодержащей породе. В результате того, что вязкость нефти резко снижается, увеличиваются нефтеотдача пласта и дебиты эксплуатационных скважин. В процессе осуществления ВДОГ часть пластовой нефти (до 15 %) сгорает.

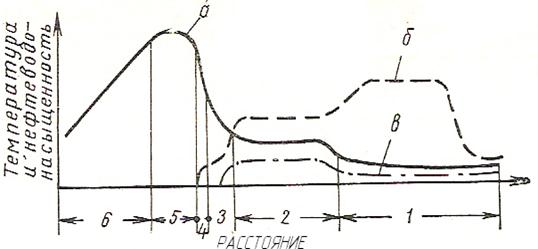

Технология разработки пласта при помощи ВДОГ может быть различной. Наиболее распространенным является прямоточный вариант (рис. 4), когда зажигание пласта и подачу окислителя осуществляют через одну и ту же скважину. При этом очаг горения и поток окислителя движутся в одном направлении - от зажигательной (нагнетательной) скважины к эксплуатационным. На рисунке показана схема распределения температур по зонам процесса горения.

Весь процесс внутрипластового горения представлен отдельными зонами, характеризующимися различными реакциями и различным состоянием веществ. Выделяются зоны: пластовой температуры, предварительного нагрева, испарения, термохимической реакции, горения, регенерации тепла. Температуру каждой зоны можно определить по кривой, ограничивающей заштрихованные области.

Первая зона характеризуется низкой температурой, близкой к пластовой. Здесь нефть еще не подвергается тепловой обработке.

В зоне предварительного нагрева температура достигает 100 0С. В результате фракции нефти, поступившие из последующих зон, конденсируются, а вязкость пластовой нефти снижается. В этой зоне конденсируются и пары пластовой воды.

В зоне испарения температура достигает 150 - 200 0С. Основная особенность зоны заключается в наличии перегретых насыщенных паров нефти и воды. В последующей зоне температура резко возрастает.

Рисунок 3 – Схема процесса ВДОГ (прямоточный вариант)

а – распределение температуры; б – распределение нефтенасыщенности; в – распределение водонасыщенности;

1 – зона пластовой температуры; 2 – зона предварительного повышения температуры; 3 – зона испарения; 4 – зона термохимических реакций; 5 – зона горения; 6 – зона регенераций тепла.

Этот остаток является основным топливным материалом, обеспечивающим поддержание в пласте горения при непрерывном нагнетании с поверхности окислителя. Дальнейшее развитие окислительного процесса происходит в зоне горения. Если в зоне термохимической реакции, помимо продуктов полного сгорания, образуются легкие углеводородные фракции и кислородные соединения, то в зоне горения кислород взаимодействует в основном с коксовым остатком, занимающим поры пласта и обволакивающим отдельные песчинки породы. Максимальная температура в зоне горения достигает 500 – 600 0С. При достаточном количестве окислителя коксовый остаток полностью сгорает.

В последней зоне – регенерации тепла – аккумулируется все тепло, которое затем отдается потоку окислителя.

Кроме продуктов горения, имеющих высокую температуру, извлечению нефти способствуют пары воды и конденсат легких углеводородов.

Пары воды, конденсируясь, образуют отточку (вал) из горячей воды, которая эффективно вытесняет нефть. Таким образом, высокая нефтеотдача при ВДОГ обусловлена совместным действием различных методов воздействия на пласт – горячей воды, пара и растворителей.

Условиями, благоприятствующими проведению процесса ВДОГ, являются:

- залегание залежи на глубине 50 - 1000 м с коллекторами, мощность которых колеблется в пределе 3 -15м;

- остаточная нефтенасыщенность должна составлять не менее 50 - 60 %, первоначальная обводненность - не более 40 % и пористость пласта - 12 - 43 % и более.

Для осуществления процесса ВДОГ, в качестве одного из главных рабочих агентов необходим очищенный газ (воздух без различных примесей с небольшим содержанием кислорода).

Различают очистку от твердой взвеси и очистку от сероводорода и углекислоты.

Очистка газа от твердых взвесей имеет особо важное значение, так как от качества очистки зависит надежность работы всей системы и оборудования. Твердые взвеси (частицы пыли) различаются по размеру: крупные - 100-500мкм, мелкие 10-100мкм, тонкие 0,1-10 мкм и весьма тонкие - менее O,1 мкм. Содержание твердой взвеси в газовых потоках (запыленность) колеблется от 3 до 20 г на 1000 м3, газа и зависит состава газа.

Необходимость очистки газа от сероводорода и углекислоты обусловлена требованиями  противокоррозионной защиты труб, оборудования и приборов, технологией переработки природных газов.

противокоррозионной защиты труб, оборудования и приборов, технологией переработки природных газов.

Осушка газа от капельной жидкости осуществляется для предотвращения ее скопления и образования кристаллогидратов и ледяных пробок в трубопроводе. Выбор способа очистки и осушки газа зависит от технико-экономических факторов, а также от местных условии и требований к степени осушки газа. Для одновременной очистки и осушки газа применяют комбинированные установки.

Очистка газа от механических примесей (пыли) осуществляется ваппаратах различающихся по принципу действия на аппараты сухого и мокрого отделения пыли. К аппаратам сухого отделения пыли относятся гравитационные сепараторы, различные фильтры и циклонные пылеуловители, принцип действия которых основан на отделение пыли главным образом за счет сил тяжести твердых примесей и инерции.

Гравитационные сепараторы представляют собой простейшее пылеулавливающее оборудование, в котором взвесь газа, осаждается под действием сил тяжести примесей и в результате снижения скоростей протекания газа в отстойных камерах. В циклонных сепараторах взвесь _ осаждается под действием центробежных сил. Эти аппараты улавливают частицы диаметром свыше 40мкм.

К аппаратам мокрого отделения пыли относятся главным образом масляные пылеуловители. Принцип действия этих аппаратов, основан на смачивании взвеси газа промывочной жидкостью, которая отдeляется от газового потока, выводится из аппарата для регенерации или отстоя и затем возвращается в аппарат.

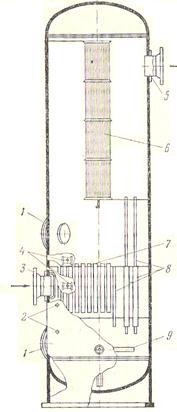

На рис. 5 представлен вертикальный масленый пылеуловитель с жалюзийной скрубберной секцией, обеспечивающий высокую степень очистки газа от пыли за счет уменьшения скорости потока и контакта с соляровым маслом. Газ, подлежащий очистке, проходит через патрубок ввода газа в газопромывочную секцию и направляется в контактные газопромывочные трубки, в которых он очищается от твердой взвеси. Очищенный от пыли газ с каплями промывочной жидкости, содержащей твердую взвесь выбрасывается в секцию 6, где в результате осаждаются кpyпныe капли промывочной жидкости, после чего через выводной патрубок отводится в газопровод.

Горизонтальные пылеуловители по принципу действия не отличаются от вертикальных пылеуловителей.

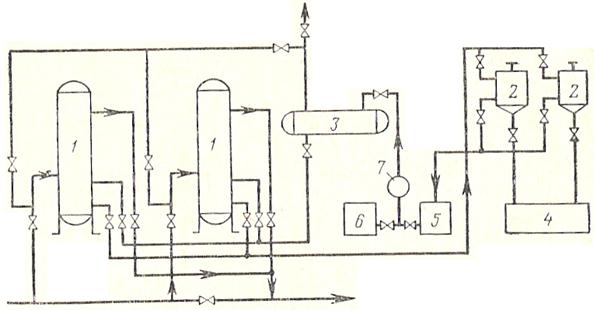

Масляные пылеуловители

Эксплуатация масляных пылеуловителей показывает, что степень очистки газа от твердой взвеси достигает почти 100%. В пылеуловитель заливают около 2 тонн солярового масла после чего через это масло пропускают газ. Твердые взвеси остаются в масле, а чистый газ поступает в отстойники 2. После чего масло поступает на переработку, а чистый газ в газопровод.

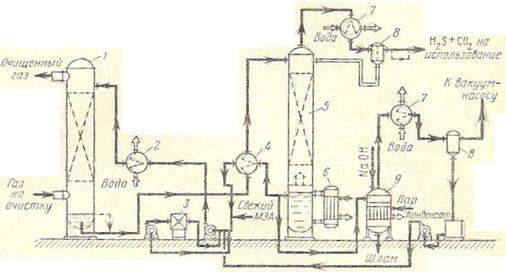

Очистка газа от сероводорода и углекислоты.

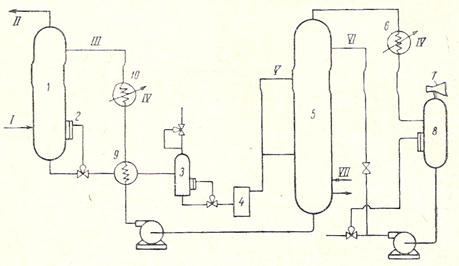

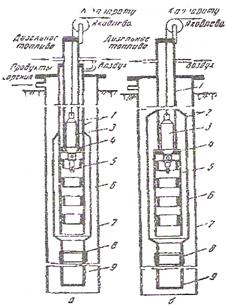

Она осуществляется на специальных установках сероочистителях. Наиболее эффективным способом является этаноламиновый (рис.7). Этот способ основан на использовании моноэтаноламина, позволяющего одновременно извлекать из газа сероводород и углекислоту. На рисунке представлена схема МЭА метода очистки газа. Очищаемый газ поступает в абсорбер, где контактирует с раствором МЭА. Очищенный газ уходит из абсорбера, а раствор, насыщенный сероводородом и углекислотой, направляется на дальнейшую обработку.

Рисунок 4 – Масляный пылеуловитель

1 – люк-лаз; 2 – штуцера для уровнемера; 3 – патрубок ввода газа; 4 – штуцера для дифманометра; 5 – патрубок вывода газа; 6 – секция осаждения пыли; 7,8 – контактные и дренажные рубки; 9 – трубка для слива и налива промывочной жидкости.

Рисунок 5 – Схема очистки газа масляным пылеуловителем

1 – пылеуловители; 2 – отстойники; 3 – аккумулятор; 4,5,6 – емкости для масла; 7 – насос.

Осушка газа.

Осуществляется на специальных установках, работающих по принципу абсорбции и адсорбции. Наибольшее распространение имеет абсорбционный способ, в котором в качестве абсорбента используют гликоли. Влажный газ поступает в нижнюю скубберную секцию 1 (рис.8), где отделяется от капельной жидкости, далее поступает в контактор, где двигаясь снизу вверх осушается и отделяется от капель абсорбента. После чего поступает в газопровод.

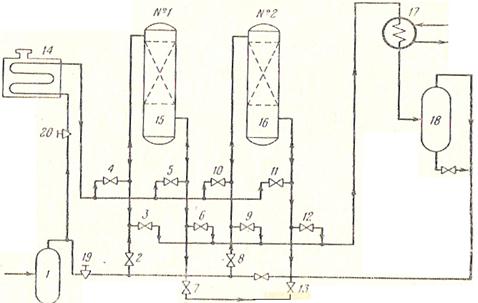

Осушка газа твердыми поглотителями.

Осушка газа твердыми поглотителями осуществляется применением различных адсорбентов, обладающих способностью адсорбировать влагу и углеводороды из газа. Влажный газ проходит через сепаратор 1 (рис.9), где очищается от капельной жидкости и механических примесей и направляется в адсорбер 15 для осушки, после чего поступает в адсорбер 16 для полной осушки и отбензинования, после чего направляется в газопровод.

Рисунок 6 – Схема очистки газа от сероводорода и углекислоты раствором моноэтаноламина

Рисунок 6 – Схема очистки газа от сероводорода и углекислоты раствором моноэтаноламина

Рисунок 7 – Технологическая схема установки осушки газа гликолями

Рисунок 8 – Технологическая схема адсорбционной установки для осушки газа твердыми поглотителями

Существуют два способа разжигания пласта: самопроизвольное и искусственное. Первый способ используют на месторождениях, где нефть быстро окисляется кислородом. Для создания очага горения в пластах, где самопроизвольное гoрение не происходит, применяют различные глубинные электрические и газовые нагреватели, химические средства и др.

При искусственном способе количество тепла, вводимого на прогрев 1 м мощности пласта, колеблется в пределах от 1,041 до 11,5 ГДж при расходе воздуха от 200 до 1100 мЗ/сут.

Они довольно просты и удобны. Электронагреватели, используемые для этих целей, эксплуатируются продолжительное время на забое скважины при температуре более 700 0С. Мощность их колеблется в пределах 10 – 75 кВт.

Они довольно просты и удобны. Электронагреватели, используемые для этих целей, эксплуатируются продолжительное время на забое скважины при температуре более 700 0С. Мощность их колеблется в пределах 10 – 75 кВт.

Газовый нагреватель обычно спускают в зажигательную скважину до кровли продуктивного пласта на трубах через лубрикатор или колонну труб с обратным клапаном. Мощность забойных газовых нагревателей составляет 6,3 - 16,8 ГДж

О начале горения в пласте и об образовании внутрипластового очага горения судят по данным замеров забойной температуры, приемистости нагнетательной скважины, а так же по данным анализа выходящей, газообразной продукции.

Повышение температуры на забое нагнетательной скважины, снижение ее приемистости, резкое снижение содержания кислорода и увеличение содержания СО2 и СО в выходящей газообразной продукции свидетельствуют об образовании в пласте очага горения.

Регулирование скорости перемещения фронта горения эксплуатационным скважинам и обеспечение равномерности его продвижения достигаются путем ограничения (или увеличения) отборов продукции из соответствующих эксплуатационных скважин.

Процесс ВДОГ заканчивается прорывом воды эксплутационных скважин и резким увеличением газового фактора. Это свидетельствует о подходе фронта горения к эксплутационным скважинам и, следовательно, о выработке всего участка пласта.

На рис. 10 показан глубинный газовоздушный огневой нагреватель конструкции ИГиРГИ и КраснодарНИПИнефти, работающим на газообразном топливе, а на рис. - нагреватель конструкции НГДУ Ишимбай-нефть. На рис. 11 приведена принципиальная схема глубинного огневого нагревателя конструкции НГДУ Бориславнефть, работающего на жидком топливе.

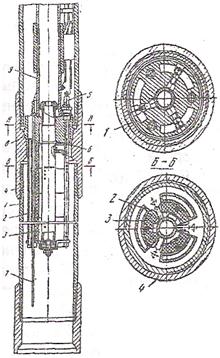

Рисунок 9 - Глубинный газовоздушный огневой нагреватель конструкции ИГиРГИ

1 – насосно-компрессорная колонна; 2 - воздухораспределительные камеры; З - керамические насадки; 4 - соединительная муфта; 5 – запальная свеча; 6 - распределитель топливного газа; 7- термопара; 8 - посадочный. конус; 9 - трубы для подачи топливного газа.

Рисунок 10 - Глубинный огневой нагреватель конструкции НГДУ Ишимбайнефть

1 – крепление насосно-компрессорных труб с нагревателем; 2 - форкамера; 3 - кожух камеры сгорания; 4 - запальное устройство; 5 - секция жаровых труб; 6 - эксплуатационная колонна.

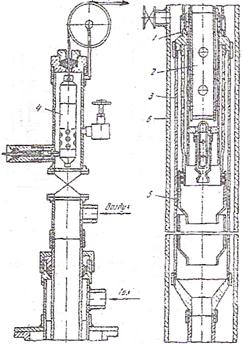

Рисунок 11 - Схема глубинноогневого нагревателя конструкции НГДУ Борucлавнeфmь, работающего на жидком топливе

а - двухрядная колонна; б - однорядная Колонна;

1 - насосно-компрессорные трубы; 2 - сепаратор; 3 - запальное устройство; 4 - конусное гнезда для посадки запального устройства; 5 - камера сгорания; 6 - кожух камеры сгорания; 7 -эксплуатационная колонна; 8 - замковая опора; 9 - фильтр

Нагреватель спускают в скважину на насосно-компрессорных трубах, по которым под определенным давлением подается топливовоздушная смесь.

До поступления в камеру сгорания топливо и воздух разделяются в сепараторе. Нагреватель имеет запальное устройство.

До поступления в камеру сгорания топливо и воздух разделяются в сепараторе. Нагреватель имеет запальное устройство.

Тепловая мощность нагревателя колеблется в пределах 5,8 - 23,2 кВт.

Для подачи воздуха в процессе ВДОГ используют различные типы компрессоров высокого (5 - 1 О МПа) и среднего (З,5 - 5,0 МПа) давления с различными приводами.

Институт ТатНИИнефтемаш разработал несколько вариантов компрессорных станций для ВДОГ.

Так, например, компрессорная станция типа КС-20/45 включает в себя два компрессора. Производительность каждого компрессора - 20 м3/сут, давление нагнетания - 4,5 МПа, общая мощность электродвигателей - 500 кВт. Компрессорная станция выполнена в блочном исполнении, что упрощает монтаж в промысловых условиях, облегчает транспортирование, исключает необходимость в строительстве капитальных зданий и сооружений.

2015-04-23

2015-04-23 2654

2654