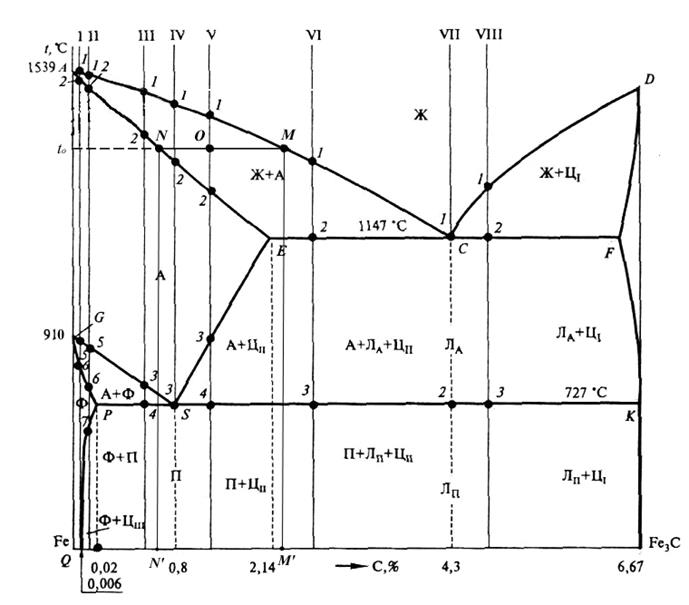

Линия BCD является ликвидусом системы, линия BECFD – солидусом. Линии CD, SE и QP диаграммы имеют одинаковый смысл (см. рис.10.1). Они указывают на повышение растворимости углерода в растворах при нагреве и на уменьшение его растворимости при охлаждении; соответственно в жидком растворе, аустените и феррите. В результате при охлаждении сплавов вследствие уменьшения растворимости углерода в растворах из них выделяется избыточный углерод в виде высокоуглеродистой фазы – цементита, который получил соответствующее название и обозначение.

Рис. 10.1.Структурная диаграмма состояния сплавов «Железо-углерод»

Цементит первичный (ЦI) – выделяется при первичной кристаллизации из жидкости в сплавах, содержащих 4,3…6,67% углерода (область СDF). При дальнейшем охлаждении он не претерпевает никаких превращений (в сплавах, выплавленных из чистых компонентов). Выделения первичного цементита имеют форму крупных пластин.

Цементит вторичный (ЦII) – выделяется при вторичной кристаллизации из аустенита в интервале температур 1147°…727°С и сохраняется при дальнейшем охлаждении. Имеет более мелкие зерна.

Цементит третичный (ЦIII) – выделяется из феррита при охлаждении ниже 727°С у всех сплавов, содержащих более 0,006% углерода. Он в виде очень мелких зерен присутствует в структуре в качестве самостоятельной фазы или в составе перлита и ледебурита перлитового.

При охлаждении сплава с известным содержанием углерода и состоящего из двух фаз после предварительного нагрева до заданной температуры, возникает необходимость:

1) Определить концентрацию углерода в каждой фазе сплава.

2) Установить количественное соотношение между массами этих фаз.

Для решения поставленных задач (на примере сплава V, рис. 10.1) следует:

1. Через точку О, обозначающую положение сплава V при t0,провести горизонталь («коноду») до её пересечения с ближайшими к т. О линиями диаграммы АС и АЕ, которые ограничивают однофазные области тех фаз, из которых состоит структура сплава V при температуре t0. Точки пересечения M и N проектировать на абсциссу диаграммы. По полученным точкам М¢ и N¢ (см. рис.10.1) определить концентрацию углерода в жидкой фазе и в аустените, соответственно.

2. Составить следующее соотношение между массами (Q) аустенита и жидкой фазой сплава:

,

,

где NО и ОM – величины этих отрезков.

При охлаждении сплава V ниже температуры t0 жидкость затвердевает в аустенит. Поэтому её количество при этом должно уменьшаться, а масса аустенита возрастать. Следовательно, в числителе приведенного соотношения указывают величину того из двух отрезков, который увеличивается по мере охлаждения сплава. В знаменатель следует проставить отрезок, который при этом уменьшается.

Рассмотрим превращения, протекающие в характерных сплавах железо–углерод при охлаждении.

Сплав I (менее 0,006% углерода). До температуры ликвидуса сплав представляет собой жидкость. В интервале температур 1–2 протекает первичная кристаллизация жидкости в аустенит, который затем охлаждается в интервале температур 2–5. При температурах полиморфного превращения5–6 происходит превращение аустенита в феррит. При дальнейшем охлаждении с ферритом никаких превращений не происходит. В результате сплав получает однофазную структуру феррит.

Сплав II (0,006…0,02% углерода). При охлаждении в интервале температур 1–2 происходят такие же превращения, что и в сплаве I. Затем происходит охлаждение феррита из которого при температуре 7 начинает выделяться цементит третичный вследствие уменьшения растворимости углерода в феррите по линии PQ диаграммы. Его количество увеличивается при дальнейшем охлаждении, а сам феррит обедняется углеродом до 0,006%. Окончательная структура – двухфазная, представляющая смесь феррита и цементита третичного, выделяющегося по границам зерен твердого раствора (Ф+ЦIII).

Сплав III (доэвтектоидный: 0,02…0,8% углерода). Жидкость в процессе первичной кристаллизации в интервале 1 –2 превращается в аустенит. Затем следует охлаждение аустенита (2–3), который при температуре 3 начинает превращаться в феррит вследствие полиморфного превращения железа–g в железо–a. Это превращение продолжается при охлаждении в интервале 3–4, но до конца не происходит. В процессе превращения количество феррита увеличивается и достигает при температуре 4 относительного количества,

соответствующего (для данного сплава) отрезку 4–S. Количество аустенита уменьшается, но к концу превращения сохраняется в количестве, равном P–4. Одновременно выделение феррита, содержащего очень мало углерода, вызывает обогащение углеродом остающегося аустенита. Концентрация углерода в аустените изменяется по линии GS и достигает 0,8%. В результате при температуре 4 (727°С) оставшийся аустенит имеет эвтектоидный состав и превращается в перлит. Окончательная структура сплава – феррит и перлит (Ф+П).

Сплав IV (эвтектоидный: 0,8%углерода). Химический состав этого сплава соответствует содержанию углерода в эвтектоиде – перлите. Поэтому после всех превращений, протекающих в интервале температур 1–3 и аналогичных превращениям в сплаве III, весь аустенит при температуре 3 (727°С) превращается в перлит (феррито–цементитную эвтектоидную смесь), который и сохраняется при дальнейшем охлаждении.

Сплав V (заэвтектоидный: 0,8...2,14% углерода). Первичная кристаллизация протекает в интервале температур 1–2, аналогично сплавам III и IV, и приводит к образованию аустенита, который в дальнейшем охлаждается до температуры 3. При дальнейшем охлаждении в интервале температур 3–4 из аустенита выделяется вторичный цементит вследствие уменьшения растворимости углерода в аустените по линии ES. Аустенит обедняется углеродом, концентрация которого при температуре 4 достигает 0,8%. Аустенит с эвтектоидной концентрацией углерода (0,8%) превращается в перлит при температуре 4 (727°С). При дальнейшем охлаждении сохраняется структура, состоящая из перлита и цементита вторичного (П +ЦII).

Сплав VI (доэвтектический: 2,14…4,3%). Первичная кристаллизация начинается на ликвидусе (1) с выделения из жидкости аустенита. При охлаждении в интервале температур 1–2 его количество увеличивается и соответствует при температуре 2 отрезку 2–C, а концентрация углерода в нем, изменяясь по линии солидус АE, достигает предельной растворимости, равной 2,14% (проекция точки E). Одновременно к концу кристаллизации сохраняется некоторое количество жидкости (отрезок E–2), концентрация углерода в которой, изменяясь по линии ликвидус BC, соответствует эвтектическому составу (4,3% углерода). В результате первичная кристаллизация завершается при температуре 2 (1147°С) эвтектическим превращением; оставшаяся жидкость затвердевает в ледебурит аустенитовый (аустенито–цементитная смесь). После кристаллизации сплав имеет структуру: аустенит и ледебурит аустенитовый (А+ЛА). При дальнейшем охлаждении в интервале 2–3, вследствие уменьшения растворимости углерода в аустените по линии ES, из аустенита выделяется цементит вторичный; аустенит при этом обедняется углеродом до 0,8%. При температуре 4 (727°С) аустенит, получивший эвтектоидный химический состав, превращается в перлит. Поскольку это превращение претерпевает и аустенит, входящий в состав ледебурита, то ледебурит аустенитовый превращается в ледебурит перлитовый (перлито–цементитная смесь). Окончательная структура сплава после охлаждения – перлит, ледебурит перлитовый и цементит вторичный (П+ЛП+ЦII).

Сплав VII (эвтектический: 4,3% углерода). Поскольку сплав по своему химическому составу является эвтектическим, то вся жидкость при температуре 1 (1147°С) кристаллизуется с образованием ледебурита аустенитного. При дальнейшем охлаждении при температуре 2 (727°С) ледебурит аустенитовый (ЛА) превращается в ледебурит перлитовый (ЛП) по тем же причинам, что и в сплаве VI.

Сплав VIII (заэвтектический: более 4,3% углерода). Первичная кристаллизация при температуре 1 начинается с выделения из жидкости крупных зерен цементита первичного, содержащего повышенное количество углерода (6,67%), который в данном случае является избыточным компонентом. При охлаждении в интервале 1–2 количество цементита увеличивается, а количество жидкости уменьшается. При этом она обедняется углеродом; концентрация углерода в жидкости, изменяясь по линии ликвидус DC, достигает к концу кристаллизации 4,3%. Это, как указывалось выше, соответствует эвтектическому составу. Первичная кристаллизация заканчивается при температуре 2 (1147°С) эвтектическим превращением. Оставшаяся к концу кристаллизации жидкость (отрезок 2–F) превращается в ледебурит аустенитовый, который при дальнейшем охлаждении при температуре 3 (727°С) превращается в ледебурит перлитовый аналогично тому, как это было в сплавах VI и VII. Структура, сформировавшаяся в результате рассмотренных превращений, представляет собой смесь ледебурита перлитового и цементита первичного (ЛП+ЦI).

Анализ превращений, протекающих в рассмотренных сплавах системы железо–цементит, изменений их структуры в зависимости от температуры и концентрации углерода дает возможность выделить три группы сплавов. При их определении принято учитывать технологические возможности получения из них заготовок (деталей).

Контрольные вопросы

1. Из каких компонентов состоят сплавы системы «железо–углерод»?

2. Сколько твердых фаз можно найти в сплавах системы «железо–углерод». Перечислите и дайте их определения.

3. Какие многофазные структуры есть на диаграмме «железо–углерод»?

4. Что такое перлит?

5. Что такое ледебурит?

6. Как определить максимально возможное содержание углерода в аустените (феррите) при определенной температуре?

7. В чем заключается эвтектическое превращение?

8. В чем заключается эвтектоидное превращение?

9. Где на диаграмме состояния (при цеховой температуре) находятся области технически чистого железа, сталей, чугунов?

10. Назовите и опишите физический смысл линий диаграммы состояния.

11. Опишите превращения, происходящие в заданном сплаве при его медленном охлаждении из жидкого состояния до цеховой температуры.

Диаграмма изотермического превращения переохлажденного аустенита («С» – образная диаграмма)

Каждая операция термической обработки деталей машин, станков и инструментов состоит из трёх технологических приёмов:

1) нагрева стального изделия до заданной температуры;

2) выдержки в целях выравнивания температуры по объёму изделия;

3) охлаждения изделия до температуры цеха.

Назначение температуры нагрева изделия осуществляется с помощью диаграммы состояния «Fe–C», т.к. выбирается в соответствии с температурами критических точек тех или иных сталей.

Время выдержки изделий зависит в основном от их массы в термическом агрегате.

Скорость охлаждения изделия, которая решающим образом влияет на превращения, структуру и свойства сталей в большинстве операций термической обработки, назначают с помощью диаграммы изотермического превращения аустенита («С» – образной диаграммы).

2015-04-30

2015-04-30 15512

15512