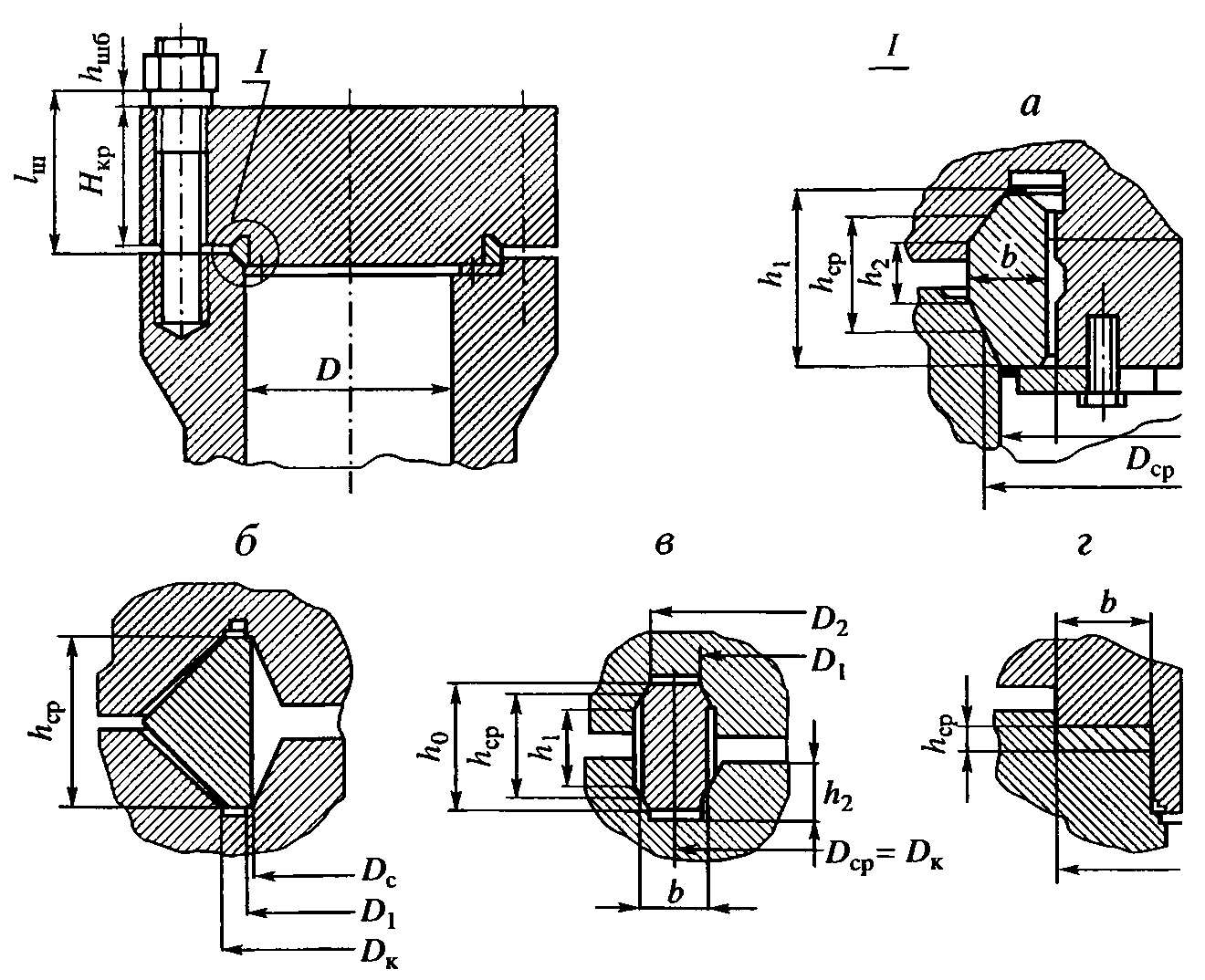

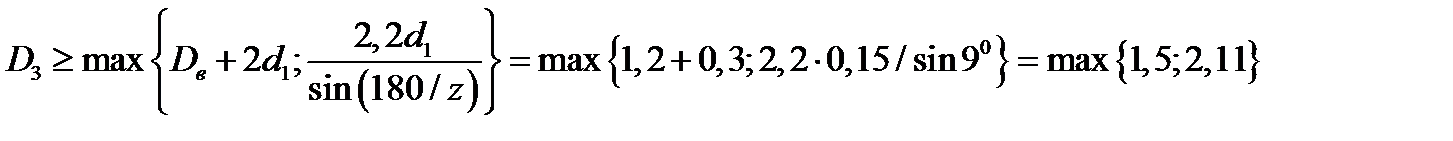

ления. Уплотнительное соединение с двухконусным кольцом (рис. 11.8, а). Расчетная сила, действующая на крепежные элементы в рабочих условиях,

Q = Qд + Qв

где Qд - равнодействующая внутреннего давления на крышку; Qв - осевая составляющая равнодействующей внутреннего давления на уплотнительное кольцо.

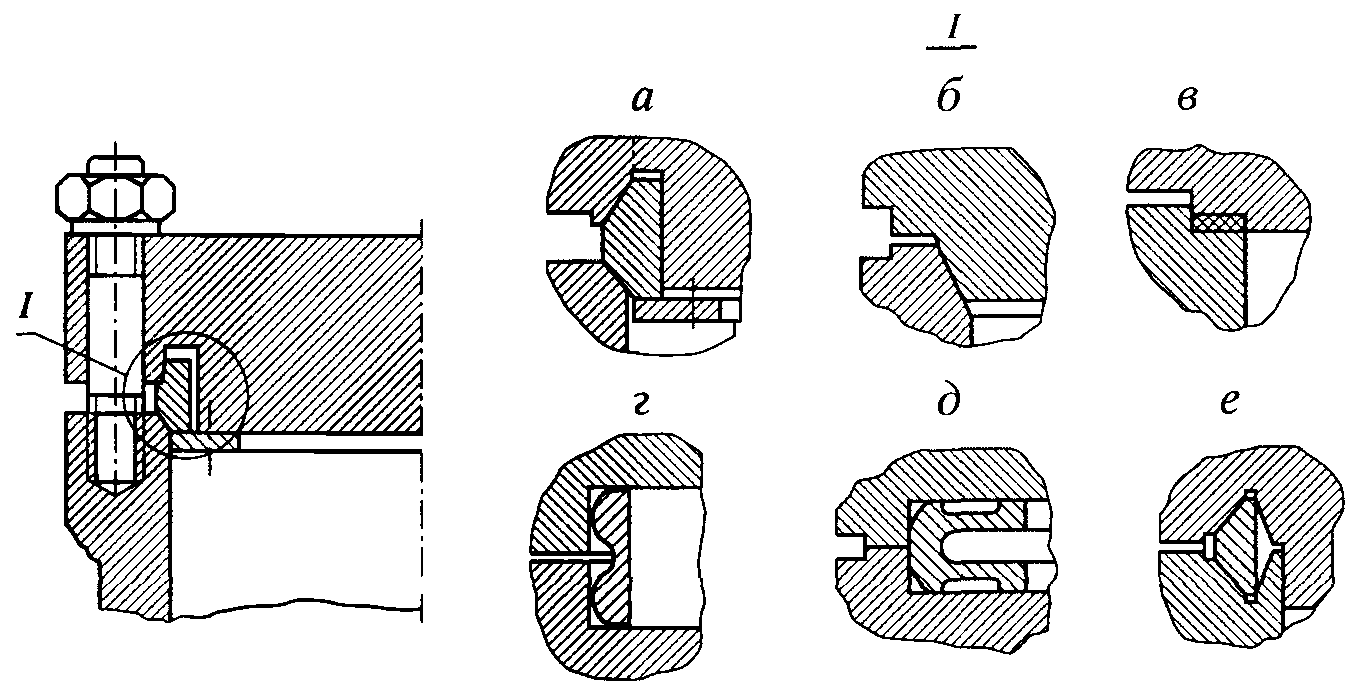

Рис. 11.7. Основные конструкции уплотнений затворов высокого давления:

а - двухконусное уплотнение; б - конусное уплотнение; в - уплотнение с плоской прокладкой; г и д - волнообразное уплотнение; е - треугольное уплотнение («дельта-затвор»)

Эти величины рассчитываются по формулам

Qд = 0,25πDсррр; Qв = 0,5k1πDсрhср pр tgγ.

Здесь γ = 30° - угол конуса уплотнительных поверхностей; k1 - коэффициент, учитывающий влияние силы предварительной затяжки на расчетное усилие

(k1 = 4 - 0,102pр при расчетном давлении меньше29,4 МПа; k1 = 1 при больших давлениях). Приближенно можно принять Qв = 0,06k1 Qд.

Уплотнительное соединение с кольцом треугольного сечения (рис. 11.8,б).

Рис, 11.8. К расчету усилий, действующих на затворы высокого давления

Расчетное усилие

Q = Qд+Qв,

причем

Qд = 0,25πD2крр; Qв = 0,5πDкh0 pр tgγ.

где γ = 47° - угол конуса уплотнительной поверхности крышки и фланца;

Dк - диаметр контакта уплотнительных поверхностей.Приближенно можно принять Qв = 0,05 Qд.

Уплотнительное соединение с кольцом восьмиугольного сечения (рис. 11.8, в). Общее усилие

Q = Qд+Qв; Qд = 0,25πDсррр; Qв = 0,5k1πDсрσсм/(sin(γ + ρ)/cosρ,

где k1 = 4 - 0,102pр при расчетном давлении меньше29,4 МПа; k1 = 1 при больших давлениях; σсм = 1,2σ20т - герметизирующее напряжение при смятии уплотнитель

ного кольца в условиях эксплуатации; l - ширина уплотнительной поверхности;

ρ = 11040' - угол трения в уплотнительных поверхностях.

Уплотнительное соединение с плоской мягкой металлической прокладкой (рис. 11.8, г). Расчеты проводятся по формулам

Q = Qд+Qпр; Qд = 0,25πDсррр; Qв = πDсрbσсм.

где b - расчетная ширина прокладки b > bр; σсм = 1,2σ20т;

где [σ]t и [σ]20 - допускаемое контактное напряжение на уплотнительных поверхностях при температуре соответственно расчетной и 20 °С; σсм и

σсм пр - напряжение смятия материала прокладки при давлении соответственно рабочем и пробном гидравлическом; рр - пробное гидравлическое давление.

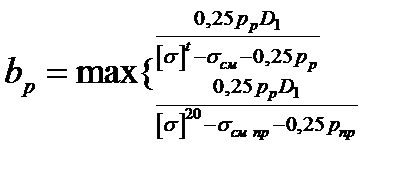

Расчет основных размеров шпилек. Расчетный диаметр стержня шпильки по ГОСТ 26303-84 (рис. 11.9):

Рис. 11.9. К расчёту шпилек

Рис. 11.9. К расчёту шпилек

| d1 ≥ [6K2K3Q/(πzσтш) + d0]1/2 где К2 - коэффициент, учитывающий тангенциальные напряжения при ее затяжке (для плоских прокладок - К2 = 1,1; для остальных - 1,0); K3 - коэффициент, учитывающий неравномерность распределения нагрузки между шпильками (К3 = 1,5); Q - расчетное усилие, действующее на все шпильки; z - число шпилек (должно быть кратно четырем); d0 - диаметр центрального отверстия в шпильке (назначается конструктивно или по ОСТ 26 01-139-81); σтш - предел текучес- ти материала шпильки. |

Расчетную длину l свинчивания резьбы для сопряжения «шпилька - гнездо» кор-

пуса определяют из соотношений

l = 1,25d при σвш/σвф ≤ 1,5

и l = 0,5d(1 + σвш/σвф) при 1,5 < σвш/σвф ≤ 2

Пример 11.2. Рассчитатьтолщину стенки кованой обечайки колонны синтеза аммиака. Исходныеданные к расчету:

- давление в аппарате 32 МПа;

- внутренний диаметр аппарата 1,2 м;

- материал аппарата сталь 12ХМ;

- расчетная температура стенки аппарата 200°С.

Решение: Определим допускаемое напряжение для стали 12ХМ при расчетной температуре. Предел прочности и предел текучести для этих условий равны со-

ответственно:

σ200в = 458 МПа; σ200т = 254 МПа.

Запасы прочности по пределу прочности и пределу текучести равны:

nв = 2,5; nт = 1,5.

Тогда номинальное допускаемое напряжение выбирается как меньшее из двух:

σ*в = σ200в/ nв = 458/2,5 = 183 Мпа; σ*т = σ200т/nт = 254/1,5 = 169 Мпа.

Номинальное допускаемое напряжение σ* = 169 МПа. Полагая коэффициент

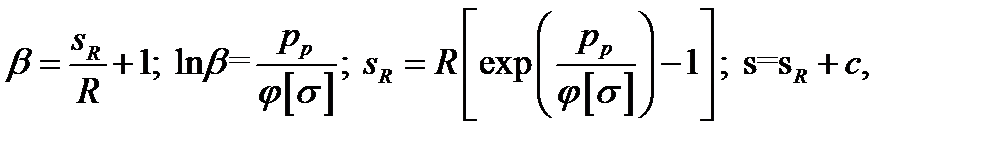

η = 1, получим окончательно [σ] = 169 МПа. Толшина стенки обечайки аппарата, работающего под высоким давлением определяется условиями:

где sR - расчетная толщина стенки; s - исполнительная толщина стенки;

с - конструктивная прибавка к расчетной толщине стенки; R - внутренний радиус обечайки аппарата; pR - расчетное давление в аппарате; [σ] - допускаемое напря-

жение; φ- коэффициент прочности сварного шва (для кованых обечаек φ = 1).

Подставляя известные значения, получим:

Принимая конструктивную прибавку равной 10 мм, получим окончательно

S = 0,125 + 0,01 = 0,135 м;

Наружный диаметр аппарата:

Dн = 1,2 + 2∙0,135 = 1,47 м.

Уточненный расчет толщины стенки обечайки толстостенного аппарата предполагает определение осевых, радиальных и тангенциальных напряжений от внутреннего давления и температуры на внутренней стороне стенки с дальнейшим расчетом эквивалентных напряжений и сравнение их с допускаемыми.

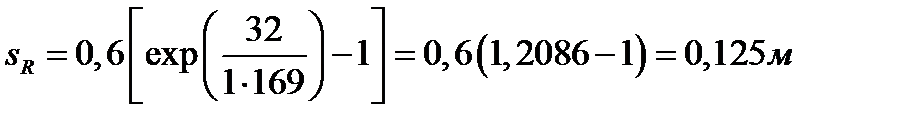

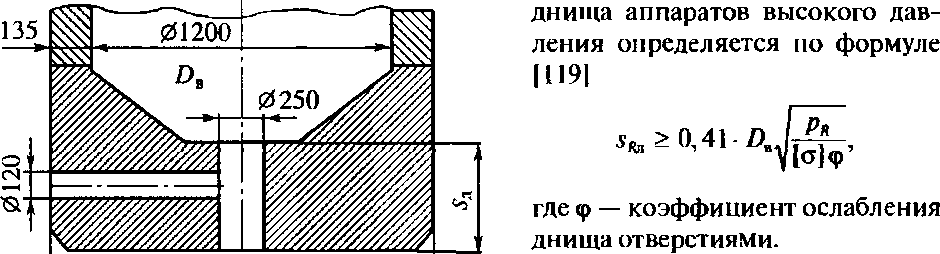

Пример 11.3. Рассчитать кованое плоское днище колонны синтеза аммиака. Основ-

ные размеры приведены на рис. 11.10. Исходные данные к расчету:

- расчетная температура 200 °С;

- расчетное давление 32 МПа;

- материал сталь 12ХМ;

- табличное номинальное допускаемое напряжение 140 МПа.

Рис. 11.10. К примеру 11.3

Рис. 11.10. К примеру 11.3

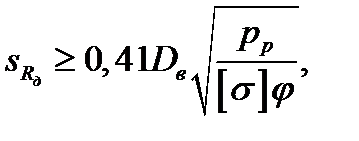

| Решение: Толщина плоского днища аппаратов высокого давления определяется по формуле:

Исполнительная толщина днища равна

sд = sRд+ С.

Исполнительная толщина днища равна

sд = sRд+ С.

|

Коэффициент φ определяется по уравнению

φ = (Dв – Σdотв)/Dв = [1,2 – (0,25 + 0,12)]/1,2 = 0,7

Определим расчетную толщину днища

Примем конструктивную прибавку равной 9 мм, тогда окончательно

sд = 0,281 +0,009 = 0,29 м.

Пример 11.4, Рассчитать толщину стенки катализаторной коробки колонны синтеза аммиака. Исходные данные к расчету:

- расчетное наружное давление 2 МПа

- расчетная температура 550 °С

- внутренний диаметр обечайки 1,06 м

- материал (сталь) 12Х18Н10Т

- номинальное допускаемое напряжение материала 101 МПа

- его модуль упругости 1,6∙105 МПа

- расстояние между кольцами жесткости 2 м.

Решение: Примем коэффициент ψ = 1, тогда расчетное допускаемое напряжение будет равно номинальному. Определим толщину обечайки. Рассчитаем коэффициенты К1 и К3:

Из номограммы на рис. 11.1 определим коэффициент К2. Он равен 1,35. Тогда толщина обечайки будет определяться соотношением

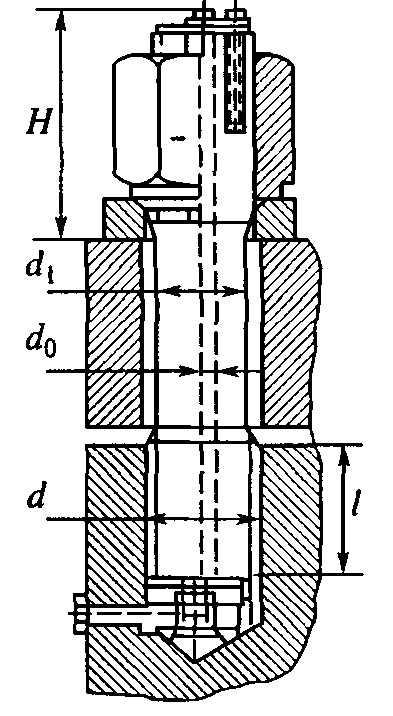

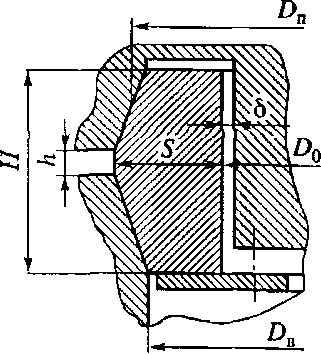

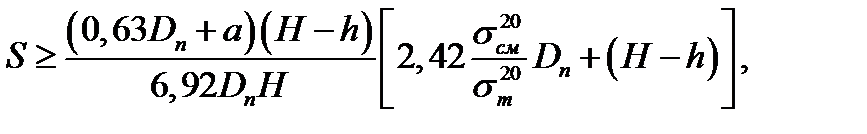

Примем конструктивную прибавку равной 6 мм. Тогда s = 0,014 + 0,006 = 0,02 м Пример 11.5. Рассчитать обтюрацию колонны синтеза аммиака с двухконусным уплотнительным кольцом по размерам, приведенным на рис. 11.11.

Исходные данные к расчету:

- диаметр Dв = 1200 мм;

- высота кольца Н = 100 мм;

- высота зазора h = 50 мм;

- величина δ = 0,6 мм;

- угол трения на уплотнительной поверхности ρт= 15°.

Рис. 11.11. К примеру 11.5

Рис. 11.11. К примеру 11.5

| Решение: ширина кольца определяется по форму-

ле

где Dп - средний диаметр уплотнительной поверх-

ности,

Dп = Dв+0,5(H - h)tgγ,

где γ - угол конусности прокладки, равный 30°;

где Dп - средний диаметр уплотнительной поверх-

ности,

Dп = Dв+0,5(H - h)tgγ,

где γ - угол конусности прокладки, равный 30°;

|

α = 0,16 м; σ20см = 68,6 МПа (для алюминия); σ20т = 343 МПа (для материала кольца).

Dп = 1,2+0,5(0,1 – 0,05)tg300 = 1,214 м.

Примем S = 0,04 м. Тогда наружный диаметр кольца будет равен

1,214 + 0,07= 1,22 м. Внутренний диаметр кольца

D0 =1,22 + 2 0,04 = 1,14 м.

Расчетная сила, действующая на крепежные элементы в рабочих условиях, равна

Q = Qд + Qв

где Qд - равнодействующая внутреннего давления р на крышку; Qв – осевая составляющая равнодействующей внутреннего давления на уплотнительное коль-

цо.

При этом:

Qд = 0,25πDпр; Qв = 0,5kπDпhср p tgγ.

где k - коэффициент, учитывающий влияние силы предварительной затяжки (при р > 29,4 МПа - k = 1); hср = 0,5(H+h).

Тогда

Qд =0,25∙3,1416∙ 1,214∙ 32 = 30,51 МН;

Qв = 0,5∙ 1∙ 3,1416∙1,214 ∙0,5 (0,1+0,05) 32tg30° = 2,642 МН;

Q = 30,51 + 2,642 = 33,142 МН.

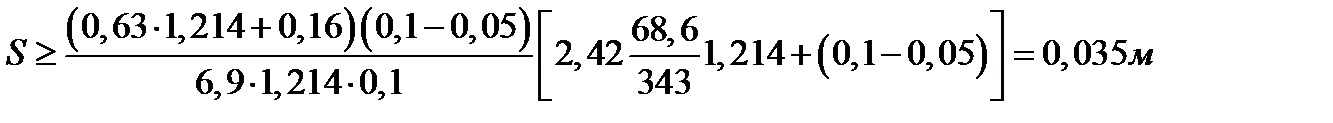

Расчетный диаметр стержня шпильки по ГОСТ 26303-84

d1 ≥ [6K2K3Q/(πzσтш) + d0]1/2

где К2 - коэффициент, учитывающий тангенциальные напряжения при ее затяжке (для плоских прокладок - К2 = 1,1; для остальных - 1,0); K3 - коэффициент, учитывающий неравномерность распределения нагрузки между шпильками

(К3 = 1,5); Q - расчетное усилие, действующее на все шпильки; z - число шпилек (должно быть кратно четырем); d0 - диаметр центрального отверстия в шпильке (назначается конструктивно или по ОСТ 26 01-139-81); σтш - предел текучести материала шпильки.

Примем 24 шпильки. Определим диаметр шпильки:

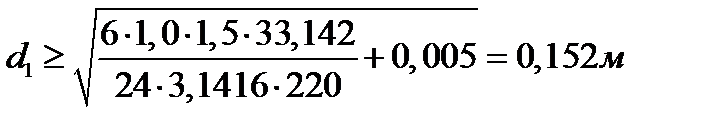

Примем диаметр шпильки 150 мм. Определим диаметр болтовой окружности:

Примем D3 = 2,1 м. Длина болтовой окружности l3 = πD3 =3,1416∙2,1 = 6,6м.

Шаг шпилек

t = lз/z = 6,6/24 = 0,275 м.

Отношение шага к диаметру шпилек 0,275/0,15 = 1,8. Такое отношение допус-

тимо для аппаратов высокого давления.

Расчетную длину l свинчивания резьбы для сопряжения «шпилька - гнездо» корпуса определяют из соотношений

l = 1,25d1 при σвш/σвф ≤ 1,5

l = 1,25d1 = 1,25∙0,15 = 0,19м.

2015-04-30

2015-04-30 1298

1298